Fターム[4F204AA44]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | 硬化性樹脂 (3,171) | エネルギー線硬化性樹脂(光、紫外線、電子線硬化) (508)

Fターム[4F204AA44]に分類される特許

141 - 160 / 508

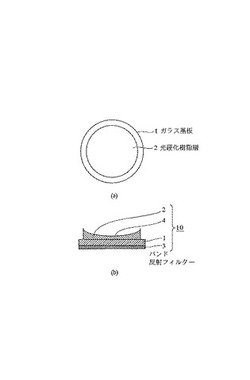

複合型光学素子及びその製造方法

【課題】光硬化樹脂を充分に硬化させるとともに、太陽光による劣化を防止できる複合型光学素子を実現する。

【解決手段】ガラス基板1に、光学形状4を有する光硬化樹脂層2を積層した複合型光学素子10の製造工程において、光硬化樹脂層2を積層する前のガラス基板1に、270〜410nmの範囲の波長の光をカットするバンド反射フィルター3を設けておく。バンド反射フィルター3によって、光硬化樹脂層2を紫外光によって硬化させるときの光学特性の劣化を抑制するとともに、複合型光学素子10が太陽光に曝されたときの透過率の低下を防ぐことができる。

(もっと読む)

レンズアレイの製造方法、レンズアレイ、ラインヘッドおよび画像形成装置

【課題】レンズアレイを構成するレンズの面精度を高める。

【解決手段】レンズLSの形状に応じた凹部63と非レンズ部NLに対応する連結部64が形成された、金型60とガラス基板2991で樹脂RSを挟み込む。これにより、樹脂RSは凹部63に流入するが、流入した後も連結部64とガラス基板2991の隙間を介して流動自在となっている。このように樹脂流動を確保した状態でUV光線により樹脂RSを硬化させてレンズLSを形成する。また、このレンズ成型に続いて、まず最初に長手方向LGDにおける金型60の一方端(同図の左手端部)をガラス基板2991の裏面2991−tから剥がし、その一方端をさらにガラス基板2991の裏面2991−tから離間させることで長手方向LGDの一方側(同図の左手側)から他方側(同図の右手側)に順番に離型させている。

(もっと読む)

疎水性基材及びその製造方法

【課題】汎用のオルガノシロキサンを用い、減圧を必要としない簡便な製造工程で、疎水性基材を製造する方法を提供する。

【解決手段】紫外線の光源と、被照射物を配置するための閉鎖可能な照射室を有する紫外線照射装置を用い、紫外線照射装置の閉鎖可能な照射室内に、被照射物として、基材と、水素原子又は炭素数1〜3のアルキル基が珪素原子に直接結合したシロキサン骨格を有するオルガノシロキサンが入っている任意の容器を配置し、被照射物に対して紫外線を照射することにより基材に疎水性を付与する、疎水性基材の製造方法。

(もっと読む)

光学部品とその製造方法及び光学装置とその製造方法

【課題】光学部品を光学装置に取付ける際に位置や角度の調整も行うことができて後の調整を不要とした光学部品の接着方法を提供する。

【解決手段】光学部品を接着する接着材22は、液体状態に対して光または紫外線を照射あるいは加熱することによって弾性を有する半硬化状態となり、半硬化状態に対して光または紫外線を照射あるいは加熱することによって硬化する特性を有する樹脂材からなり、光学部品1の取付面に液体状態の樹脂材22を塗布し、液体状態の樹脂材22に対して光または紫外線を照射あるいは加熱して弾性を有する半硬化状態とし、半硬化状態の樹脂材22を有した光学部品1を光学装置の所定位置に位置決めし、この状態で樹脂材22に対して光または紫外線を照射あるいは加熱し硬化状態として、光学部品1を光学装置の所定位置に固定する。

(もっと読む)

マイクロレンズ、マイクロレンズの製造方法、マイクロレンズの製造装置、及びマイクロレンズを備えたカメラモジュール

【課題】マイクロレンズの製造装置と、マイクロレンズの製造方法と、マイクロレンズと、それを備えたカメラモジュールとを提供する。

【解決手段】マイクロレンズの製造方法は、マイクロレンズ100のレンズ要素120の第1レンズプロファイルに合わせて第1モールド20を製造する段階と、レンズ要素の第2レンズプロファイルに合わせて第2モールド30を製造する段階と、第2モールドを中空ホール115が形成されたレンズ基板110の一面に整列する段階と、レンズ要素の原料をレンズ基板の中空ホール内に供給する段階と、第1モールドを中空ホールが形成されたレンズ基板の他面に整列した後、加圧して、レンズ要素の第1レンズプロファイル及び第2レンズプロファイルを成形する段階と、成形されたレンズ要素を硬化させる段階と、第1モールド及び第2モールドを分離する段階と、を含む。

(もっと読む)

基材搬送方法および複合型光学素子の製造装置

【課題】基材の搬送時における異物の付着に起因する樹脂の成形不良の発生を防止する。

【解決手段】基材11が収納されるパレット10を備えた基材収納部2と、基材11に樹脂を供給し金型27を押し当てて成形し、紫外線25aを照射して硬化させる成形部3と、基材収納部2と成形部3の間で基材11の搬送を行う搬送部4を備えた製造装置1において、搬送部4は、パレット10の収納穴10aに載置された基材11を下側から突き上げて浮上させる押し棒12bと、パレット10から浮上した基材11の外周部を把持する外径把持機構16を備え、基材11の成形面11aに触れることなく、基材11の搬送を行うことで、成形面11aに対する異物の付着を防止し、成形面11aへの異物の付着に起因する成形樹脂の剥離等の成形不良を低減する。

(もっと読む)

樹脂成形品のコーティング方法及びコーティング装置並びに樹脂成形品

【課題】基材プレートの表面に透明樹脂のコーティング層を形成する際に、コート層を均一厚さに形成することが可能であると同時に表面を平滑に形成することが可能なコーティング方法の提供。

【解決手段】基材表面に接着、塗布、印刷などで表装面12xを形成して基材プレートを作成し、この基材プレートを成形型内30、31に収納して注入口から液状のコーティング剤を注入する。その後、成形型30、31に外部から光を照射してコーティング層を硬化させる。このとき、上記成形型30、31は、その内壁面と上記基材プレートの表装面12xとの間に略々均一厚さの成膜ギャップ20Gを形成すると共に、上記成膜ギャップ20Gに外部から光を照射するように少なくともその一部は透光性材料で構成する。また上記コーティング剤は一液性の硬化性組成物であると共に、紫外線及び/又は電磁放射線を照射することによって硬化する組成物で構成する。

(もっと読む)

遮光壁一体型マイクロレンズアレイの製造方法、遮光壁一体型マイクロレンズアレイ及び画像入力装置

【課題】 本発明は、マイクロレンズと遮光壁の両者の後接着による組み付けが不要となり、かつマイクロレンズと遮光壁をアライメントすることなく、両者を精度良く位置決めすることができ、生産性が高く、低コストで品質に優れている。

【解決手段】 本発明の遮光壁一体型マイクロレンズアレイの製造方法によれば、遮光壁を転写するための溝部が形成され、かつ区画された領域内にマイクロレンズの曲面形状のレンズ転写面が形成されたモールドを用い、該モールドに形成された溝部に遮光性部材を充填し、光透過性部材にモールドに形成されたレンズ転写面を転写させてマイクロレンズアレイを形成すると同時に遮光性部材と密着一体化させる。そして、一体化された遮光壁とマイクロレンズアレイをモールドから離型させて、遮光壁一体型マイクロレンズアレイを製造する。

(もっと読む)

光学フィルムの製造方法

【課題】鋳型への剥離残りを抑制しながらも、凸部先端に、平滑度に優れた平坦面を有し、かつ凹凸高さが均一な凹凸パターンが形成された光学フィルムを製造する方法を提供すること。

【解決手段】鋳型2の凹凸パターンをポリマーフィルム1に転写させる光学フィルムの製造方法であって、以下の式;転写率=(h/H)×100(式中、hはポリマーフィルムに形成された凹凸パターンの凹凸高さである;Hは鋳型の凹凸パターンの凹凸高さである)で表される転写率を20〜85%として、ポリマーフィルムに、凸部4の先端に平坦面5を有する凹凸パターンを形成することを特徴とする光学フィルムの製造方法。

(もっと読む)

プラスチック製品の製造方法

【課題】モノマーの種類に関わらず、また微粒子原料の種類に関わらずモノマー中にナノ微粒子をさせそのモノマーを硬化させてプラスチックを得ることができるプラスチック製品の製造方法を提供すること。

【解決手段】スパッタ法によって固体状態の原料物質、例えば金を気相化し熱硬化性プラスチックモノマーとしてのポリチオール化合物によってその気相化された金微粒子を受け止め、攪拌してイソシアネート化合物を添加し、所定の成形型枠内で硬化させるようにする。これによってナノ微粒子を分散させたプラスチックを得ることができる。

(もっと読む)

成形装置、成形型部材、ウエハレンズ及びウエハレンズ用成形型の製造方法

【課題】基板と成形型との間からあふれ出た樹脂の成形型側面部への回りこみによる無用な硬化を防ぎ、製造効率を上げることのできる成形装置、成形型部材、ウエハレンズ及びウエハレンズ用成形型の製造方法を提供する。

【解決手段】ガラス基板3と、レンズ部5に対応する複数の凹部44が形成された成形面を有するサブサブマスター40と、ガラス基板3及びサブサブマスター40の少なくとも一方側に配置さえた光源52,54とを有し、サブサブマスター40の成形面とガラス基板3との間に光硬化性樹脂5Aを配置して押圧し、光源52,54からの照射光により光硬化性樹脂5Aを硬化させる成形装置300であって、サブサブマスター40は照射光に対して光透過性を有すると共に、光硬化性樹脂5Aが回りこむサブサブマスター40の側面部には照射光に対して不透過な不透過層48が形成されている。

(もっと読む)

埋め込みデータプロセッサを備えた眼科用レンズを形成するための方法及び装置

本発明は、データプロセッサ(111)及び可変視覚挿入物(108)を備える媒体挿入物(112)を提供するための、方法及び装置を開示する。エネルギー源(109)は、眼科用レンズ内に含まれるデータプロセッサ(111)及び可変視覚挿入物(108)に電力を与える能力を有する。実施形態によっては、眼科用レンズはシリコーンヒドロゲルから注型成形される。  (もっと読む)

(もっと読む)

光学素子の製造方法および光学素子

【課題】基板の内部に遮光壁を有するマイクロレンズアレイにおいて、有効面積を増大させ、量産性を向上させる。

【解決手段】紫外線硬化性樹脂R中でカーボンナノチューブを誘電泳動させて遮光壁10を形成する。遮光壁10が形成された状態で、紫外線硬化性樹脂Rを硬化させて基板9を形成する。これにより、遮光壁10のアスペクト比を大きくするのに加工上の制限を受けないため、遮光壁10のピッチが短くなってもマイクロレンズアレイ11の有効面積が増大する。また、遮光壁10の形成に際してアライメントが不要となるため、マイクロレンズアレイ11の量産性が容易に向上する。

(もっと読む)

光学部品の製造方法、光学部品、および液晶ディスプレイユニット

【課題】一枚で十分な光学特性を有し、かつ生産性が良好でコストメリットが得られる光学部品を提供する。

【解決手段】基材上に耐エッチング層を形成し、前記耐エッチング層に対してレーザービームを照射し、レーザービーム照射部分で生じるアブレーションにより前記耐エッチング層に開口部を形成し、この際に隣接する開口部の配置の周期を、周期Lを基準としてL±L/10の範囲でランダムに調整し、前記耐エッチング層に形成された開口部を通して前記基材をエッチングして、前記基材に凹部を形成し、前記耐エッチング層を除去して凹部を有する型を作製し、前記型の形状を光学材料に転写することにより凸部を有する光学部品を製造することを特徴とする光学部品の製造方法。

(もっと読む)

光学素子及びパターン形成方法

【課題】型を用いてレリーフ構造を形成するプロセスにおいて、材料が型に固着するのを抑制する。

【解決手段】本発明のパターン形成方法は、第3級アミンとアクリレートとイソシアネートとを反応させることにより得られるウレタンアクリレート樹脂と離型剤とを含んだ組成物を、型に設けられたレリーフ構造に接触させ、この状態で前記組成物を硬化させることと、硬化後の前記組成物と前記型とを互いから剥離することとを含む。

(もっと読む)

押印装置および物品の製造方法

【課題】 押印装置に含まれるX−YステージのX−Y面におけるストロークの低減。

【解決手段】 基板のショットに配された液状樹脂にモールドをZ軸方向において押し付けた状態で液状樹脂を硬化させてショットに樹脂のパターンを形成する押印装置であって、モールドチャックに保持されたモールドに形成されたモールドマークと基板チャックに保持された基板に形成された基板マークとの間のX−Y平面における位置ずれを計測するためのスコープと、ショットに液状樹脂を配するディスペンサと、X−Yステージ上に設けられた基準マークと、を有し、X−Yステージは、それにより保持された基板の全ショットにディスペンサが液状樹脂を配することができるように、その移動範囲を有し、基準マークは、X−Yステージの移動範囲内においてモールドマークとの位置ずれをスコープにより計測できるX−Yステージ上の位置に設けられている、ものとする。

(もっと読む)

型、および該型を用いる光学素子の製造方法

【課題】 例えばUV硬化型の樹脂に対して局所的にもほぼ均一なUV光照射を実現し、所望の性能を有する光学素子を成形する。

【解決手段】 光エネルギ硬化型の樹脂(12)に光を照射して光学素子(10)を成形するのに用いられる型(1)は、使用光(Lu)に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体(1a)を含んでいる。光散乱体は、母材とは異なる屈折率および粒状の形態を有し、微細構造を有する表面1bの近傍の領域に分布している。

(もっと読む)

微細中空体の製造方法および微細複合部品の製造方法

【課題】精度良くかつ容易に隔壁を形成する微細中空体の製造方法及び隔壁と透光性樹脂の位置精度を高度に確保した高効率で生産性の優れた微細複合部品の製造方法を提供する。

【解決手段】基材上に担持された硬化性樹脂薄膜層を、凹部を有する第1成形型の表面に密着させ凹部に気体を封じ込めて覆う工程(II-1)と;減圧下に前記気体のガス圧力により、薄膜層を膨張延伸させて複数の隔壁を形成し硬化する工程(II-2)の後;以下の工程:成形型上の隔壁を保持し、微細中空部に硬化性透光樹脂を充填(隔壁高さより低位置)する工程(II-3)と;(II-3)で形成された隔壁上面に、再び、前記(II-1)と同様に薄膜層を密着させ気体を封じ込めて覆う工程(II-4)と;減圧下に前記(II-2)と同様にして薄膜層を膨張延伸させて複数の隔壁を形成し硬化する工程(II-5)と、を複数回繰り返す。

(もっと読む)

樹脂積層体および樹脂積層体の製造方法

【課題】電磁波シールド性能、耐擦傷性、透明性に優れた樹脂積層体を提供する。

【解決手段】樹脂基材の少なくとも一面に、導電メッシュ層を有し、さらに該導電メッシュ層の上に、硬化性混合物の硬化層を有する樹脂積層体であって前記硬化層が紫外線によって硬化された硬化層であり、前記樹脂基材がアクリル系樹脂から構成される基材である樹脂積層体及び該樹脂積層体の製造方法であり、導電メッシュ層を有する転写フィルムを使用して型上に硬化層、導電メッシュ層を積層し、該型を用いて鋳型を作製し、鋳型に注入した樹脂原料を注型重合する樹脂積層体の製造方法。

(もっと読む)

レンズ部材の製造方法

【課題】 モールド用金型を用いて成形することなく、樹脂の塗布のみで、その外径および高さが一定のレンズ部材を製造することができるレンズ部材の製造方法を提供する。

【解決手段】 可撓性フィルム1の一面上にレンズの大きさとなる所定の径で、かつ、所定の高さで樹脂により台座2を形成し、その台座2の上に、表面が球面形状になるように、その台座2と同じ材料からなる液状樹脂3aを塗布し、液状樹脂3aを硬化させて凸型部3を形成することにより、台座2と共に一体化したレンズ部材4を形成し、可撓性フィルム1の他面から台座2の部分を突き上げピン8により突き上げると共に表面からレンズ部材4を吸着コレット9により吸着することにより可撓性フィルム1から台座ごとレンズ部材4を分離することにより製造する。

(もっと読む)

141 - 160 / 508

[ Back to top ]