Fターム[4F204AH28]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 船舶、水上浮揚構造(←フロート) (119)

Fターム[4F204AH28]の下位に属するFターム

ボート、ヨット (2)

Fターム[4F204AH28]に分類される特許

61 - 80 / 117

繊維強化複合材料の製造方法

【課題】 トリガとなるための他の材料を取り付けることなく、しかも温度管理が容易となる繊維強化複合材料の製造方法を提供する。

【解決手段】 プリプレグ10を硬化させることにより、繊維強化複合材料本体と、繊維強化複合材料本体より強度が低い脆弱性繊維強化複合材料を備える繊維強化複合材料を製造する。繊維強化複合材料本体は、デバルク温度下でプリプレグ10にバック圧をかけ、所定の含浸温度下で所定の含浸時間保持する含浸工程と、所定の硬化温度で所定の硬化時間保持する硬化工程を経て製造される。また、脆弱性繊維強化複合材料は、繊維強化複合材料本体を製造する際に含浸工程を省いて製造される。

(もっと読む)

複合材および金属部品の製造、成形および接合システム

【課題】複合材若しくは接合金属部品を製造するための改良されたシステムおよび方法を提供する。

【解決手段】複合材若しくは接合金属部品を製造するシステムは、弾性的に変形可能なチャンバ壁をそれぞれ有した第1および第2の圧力チャンバ1,2と、高められた温度および圧力の流体を前記圧力チャンバを通して循環させるための手段と、その内部に複合材若しくは接合金属レイアップが配置される型キャビティを与える少なくとも一つの別個な型部分を有した、少なくとも一つの型組立体70と、を備え、このシステムを用いるときに、前記圧力チャンバは、前記弾性的に変形可能なチャンバ壁が互いに対向するように一体に保持され、前記少なくとも一つの型組立体が前記チャンバ壁間に収容された前記レイアップ72を含みつつ、前記レイアップが圧縮されて硬化され若しく成形されるように高められた温度および圧力の流体が各圧力チャンバを通って循環する。

(もっと読む)

繊維強化プラスチックの製造方法、繊維強化プラスチック用樹脂、及び繊維強化プラスチック

【課題】強化繊維布内のエアを効率良く脱気することにより、樹脂が含浸された強化繊維布内におけるボイドの発生を低減することができる繊維強化プラスチック用樹脂を提供する。

【解決手段】強化繊維布に含浸させるための未硬化の熱硬化樹脂11を少なくとも主材として含む繊維強化プラスチック用樹脂10であって、該樹脂10は、熱硬化性樹脂11が未硬化の状態において、所定の温度Tc未満ではダイラタンシー特性を有し、前記所定の温度Tc以上では、少なくともチクソトロピー特性を有してなる。

(もっと読む)

熱可塑性樹脂多層補強シート材及びその製造方法、並びに熱可塑性樹脂多層補強成型品

【課題】本発明は、リサイクル性、耐衝撃特性に優れる熱可塑性樹脂をマトリックスとした力学的特性及びドレープ性に優れる熱可塑性樹脂多層補強シート材、及び当該熱可塑性樹脂多層補強シート材を効率よく製造するための方法、並びに当該熱可塑性樹脂多層補強シート材を用いて成型された高品質性と力学的特性が維持された熱可塑性樹脂多層補強成型品を提供する。

【解決手段】熱可塑性樹脂多層補強シート材1は、複数の補強繊維3fが所定方向に引き揃えられてシート状に形成された補強繊維シート材3及び当該補強繊維シート材3の片面に付着した熱可塑性樹脂シート材4により構成されている熱可塑性樹脂補強シート材21〜24が積層して形成され、かつ、前記熱可塑性樹脂シート材4と同一材料である一体化用熱可塑性樹脂繊維束5によりステッチして縫合一体化されている。さらに、前記補強繊維シート材3の補強方向がそれぞれ多軸となるように積層されている。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】

本発明は、樹脂の注入可能な時間内に強化繊維基材積層体内に十分に樹脂を含浸させ、かつ、製造コストが低い成形体を得ることができるFRPの製造方法を提供せんとするものである。

【解決手段】

本発明に係るFRPの製造方法は、成形型内に強化繊維材積層体を配置するとともに、該強化繊維材積層体の上に治具を配置し、前記成形型内を吸引により減圧した後、該成形型内に樹脂を注入し、樹脂を前記強化繊維材積層体中に含浸させるFRPの製造方法において、前記強化繊維材積層体の上に配置される治具が凹凸形状の樹脂流路を有し、該樹脂流路を介して前記強化繊維材積層体に樹脂を含浸させることを特徴とするものである。

(もっと読む)

繊維強化複合材の製造方法

【課題】上型と下型のキャビティ内に樹脂を注入する際、樹脂が繊維強化材に均一に拡散・含浸するような工夫をすることによって、硬化後にボイド等のない厚さの均一な成形品が得られる、樹脂トランスファー成形による繊維強化複合材の製造方法を提供すること。

【解決手段】成形型の下型に敷設した繊維強化材上に、上型を、シール材を介して重ねて型締めし、上型と下型との間のキャビティ内を、排気口を通じて排気した後あるいは排気しながら、キャビティ内に樹脂を注入する樹脂トランスファー成形法において、樹脂の注入に際し、成形型の締付けを緩めキャビティの容積を増加させた後、あるいはキャビティの容積を増加させつつ、所定量の樹脂を注入し、次いで、排気口を閉じ、成形型を元通り締付けた後、キャビティ内の樹脂を加熱硬化させることを特徴とする方法。

(もっと読む)

複合材料製構造部材の成形方法および複合材料製構造部材

【課題】繊維しわを低減させることにより、良質な成形品の製造を可能とすること。

【解決手段】成形型にプリプレグ積層品を押圧する際に、繊維配向の異なる複数のプリプレグを平板状に積層することにより、成形型用のプリプレグ積層品を作製する作製過程と、作製過程にて作製された成形型用のプリプレグ積層品を成形型に押圧する押圧過程とを有し、作製過程では、繊維配向がしわ発生方向と一致または近似する注目プリプレグにおいては、しわ発生部位またはその近傍でしわ発生を抑制するのに有効な方向に沿って分割し、分割後のプリプレグを用いてプリプレグ積層品を作製する。

(もっと読む)

強化繊維基材積層体およびその製造方法

【課題】取り扱い性が良好で、3次元形状にも優れた賦形性を有するプリフォーム用基材を提供することを目的とする。

【解決手段】

本発明の強化繊維基材積層体は強化繊維基材が複数枚積層してなる平面状の強化繊維基材積層体であって、該強化繊維基材の積層層間の、全面にわたって接合部が分布しており、かつ、前記積層層間が、接合力が500〜1000N/m2である高接合領域と、前記高接合領域より接合部の分布する密度が低い低接合領域から形成されることを特徴とする強化繊維基材積層体に関するものである。

(もっと読む)

プリプレグ積層体及び繊維強化プラスチック

【課題】

良好な流動性、複雑形状追従性を有し、繊維強化プラスチックとした場合、優れた力学物性、その低バラツキ性、優れた寸法安定性を発現するプリプレグ基材の積層体、ならびに該プリプレグ積層体を加熱硬化した繊維強化プラスチックを提供する。

【解決手段】

本発明のプリプレグ積層体1は、一方向に引き揃えられた炭素繊維7と、熱硬化性樹脂とで構成されたプリプレグ基材において、このプリプレグ基材を、炭素繊維を横切る方向に断続的な有限長の切り込み6a、6bからなる列が複数列設けられたプリプレグ基材2a〜2dの積層体2と、積層体の少なくとも最表層の片側に一方向に引き揃えられた炭素繊維や炭素繊維の織物からなる連続する炭素繊維のみを強化繊維とするプリプレグ基材3、4とで構成したことを特徴とする。

また、本発明の繊維強化プラスチックは、かかるプリプレグ積層体1を加熱、硬化せしめて成形したものである。

(もっと読む)

繊維強化樹脂成形品の真空注入成形方法

【課題】 成形に要する作業時間の短縮化を図り、特に、最短の樹脂注入時間で強化繊維のもつ利点を十分に発揮した良質の成形品を容易に得る。

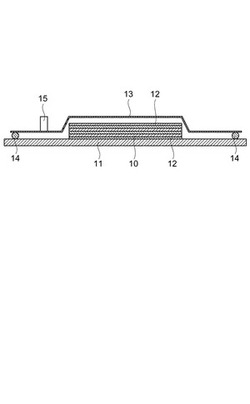

【解決手段】 成形型1上に強化繊維基材層2を形成し、注入樹脂の拡散を促進する樹脂拡散ネット4を強化繊維基材層2の上層に敷設して、これらの強化繊維基材層2および樹脂拡散ネット4をバッグフィルム6によって成形型上に気密に被覆して成形部を形成する。さらに、この成形部内を真空減圧する減圧ホース7を強化繊維基材層2の周囲に配設する。ここで、強化繊維基材層2の辺縁部から減圧ホース7までの距離Lは、50mm以上となるように設定する。そして、真空吸引による減圧環境下で注入管5から樹脂注入を行い、強化繊維基材層2に注入樹脂を含浸させて繊維強化樹脂成形品を得る。

(もっと読む)

繊維強化樹脂成形品の真空注入成形方法

【課題】 強化繊維基材層、および注入樹脂の拡散を促進させるための樹脂拡散ネットの最適な配置方法を確立し、注入樹脂の未含浸部位の発生を容易に抑えられるようにする。

【解決手段】 成形型1上に強化繊維基材層2を形成し、注入樹脂の拡散を促進する樹脂拡散ネット3を強化繊維基材層2の上層に敷設して、これらの強化繊維基材層2および樹脂拡散ネット3をバッグフィルム5によって成形型上に気密に被覆して成形部を形成する。さらに、この成形部内を真空減圧する減圧源6および成形部内に樹脂注入する注入管4を一定方向に配設する。ここで、樹脂拡散ネット4は、強化繊維基材層2の大きさよりも所定寸法小さい大きさで構成されており、強化繊維基材層2の辺縁部より内側に均等に配設される。そして、真空吸引による減圧環境下で樹脂注入を行い、強化繊維基材層2に注入樹脂を含浸させて繊維強化樹脂成形品を得る。

(もっと読む)

三次元形状サンドイッチ構造を製作するための方法

各々が補強材料及び成形可能材料で被覆された2つの両側主表面を有する、特に紙ハニカム構造の圧縮性コア層を備える積層材料(1)から三次元形状サンドイッチ構造が製作される。積層材料(1)は、2つの相互に可動な金型部分(7、9)を有する圧縮金型内で成形される。コア層内のひび、裂け目又は割れ目の形成を低減させるために、第1の金型部分(7)は少なくとも2つの相互に可動な金型部品(10及び11〜12)で構成される。第1の金型部品(10)をその成形位置へ向けて動かすことにより、積層材料(1)の第1の部分が最初に深絞りされ、それにより積層材料にしわが形成され、第2の金型部品(11〜12)が、第1の金型部品(10)よりも後で及び/又は低速で動かされる。第1の金型部品による積層材料(1)の深絞り領域への引き寄せはほとんど又は全く妨害されないという事実により、このようにして第1の金型部品(10)によるしわの形成が促進される。第2の金型部品を異なる副部品(11〜13)で構成し、これらの部品もまたその成形位置へ向けて連続的に動かすようにすることができる。 (もっと読む)

繊維強化プラスチックの製造方法

【課題】

樹脂の無駄や廃棄物の量を増加させずに、バッグフィルムによるパスメディアの拡散効率の低下を防止する。

【解決手段】

成形型上に強化繊維基材を配置し、前記強化繊維基材の全体をバッグフィルムで覆い、前記成形型との間をシールしてキャビティを形成し、前記キャビティ内を減圧するとともに液状樹脂を注入し、前記強化繊維基材に樹脂を含浸させる繊維強化プラスチックの製造方法において、前記強化繊維基材の上に、パスメディアを配置し、前記バッグフィルムのヤング率をEb、厚さをTbとしたとき下記式(I)を満たすヤング率ESおよび厚さTSを有する補助シートを、前記パスメディアと前記バッグフィルムとの間に配置することを特徴とする繊維強化プラスチックの製造方法。

ESTS3>EbTb3 (I)

(もっと読む)

複合材料の成形方法

【課題】大型・肉厚の高強度・高靭性複合材料の成形を行うに際して、樹脂含浸を容易にし、かつ樹脂の無駄を省いて高繊維含有率を確保することができる繊維強化複合材料の成形方法を提供する。

【解決手段】強化繊維基材を積層したプリフォームを基台上に配置し、バッグフィルムで覆い、バッグフィルム内部を吸引して減圧後、該バッグフィルム内部に液状樹脂を注入し、硬化させる複合材料の成形法において、目的とする成形体の体積より5〜55%体積の大きいプリフォームを用い該バッグフィルム内部を吸引、減圧後、該プリフォームの空隙体積の45%〜95%の樹脂を注入する第1の工程と、該バッグフィルム内部の体積を目的とする成形体の体積まで減少させる第2の工程と、樹脂の硬化をおこなう第3の工程を有する複合材料の成形方法。

(もっと読む)

多層基材、プリフォームおよびプリフォーム製造方法

【課題】

賦型性と取扱性とを両立し、かつ、FRPの生産性に優れた多層基材、それを用いたプリフォームおよびその製造方法を提供すること。

【解決手段】

少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材とする。

(もっと読む)

樹脂トランスファー成形法。

【課題】上型と下型のキャビティー内に樹脂を注入する際、樹脂が繊維強化材に均一に拡散・含浸するような工夫をすることによって、硬化後にボイド等のない厚さの均一な成形品が得られる樹脂トランスファー成形法を提供すること。

【解決手段】下型に敷設した繊維強化材上に上型を重ねて型締めした後、上型と下型が形成するキャビティ内を排気すると共に、樹脂をキャビティ内に注入して繊維強化材に含浸させ、次いで硬化させる樹脂トランスファー成形法において、樹脂を注入し含浸させる手段として、キャビティ内に互いに平行に樹脂注入路と樹脂排出路とを交互に設け、樹脂注入路に注入した樹脂を樹脂排出路に移動させて繊維強化材に含浸させるようにすると共に、樹脂排出路の排出口側に、樹脂の流量調節手段を設けた樹脂トランスファー成形法。

(もっと読む)

成形治具

【課題】凹凸形断面が長手方向に連続する長尺な繊維強化樹脂成形品をRTM法により成形するにあたり、樹脂導入部及び樹脂排出部の配置を適正化することにより、未含浸部の発生及び樹脂引けの発生を防止する。

【解決手段】凹形を成形するマンドレル(下型治具)8、凸型を成形する上型治具9を含み、マンドレル8の成形品短手方向の中央に樹脂排出部(真空吸引孔10)が設けられ、成形品を成形するキャビティの短手方向の両側に樹脂導入部(樹脂導入孔9a及び隙間11)が設けられた成形治具5を構成した。樹脂導入孔9aはキャビティ周りに多数設けられ、隙間11は一周連続して設けられる。上型治具9に代えバギングフィルムを用いる実施形態(図3、図4)としては、隙間形成プレート(17L,17R,18L,18R)により成形品の長手方向に沿って両側に隙間19L,19Rを延在させ、これを樹脂導入通路及び樹脂溜となる隙間とした。

(もっと読む)

プリフォーム用基材、プリフォーム、およびこれらを用いた繊維強化複合材料構造物

【課題】

物性の優れた繊維強化複合材料構造物を生産性良く製造するためのプリフォーム用基材、プリフォーム、およびこれらを用いた繊維強化複合材料構造物を提供する。

【解決手段】

複数枚の強化繊維シートを積層するとともに該強化繊維シート間を接合したプリフォーム用基材であって、隣接する強化繊維シートを、少なくとも一組の端辺が積層方向と交差する方向に互いに離間し、かつ、平行になるように積層する。

(もっと読む)

RTM(ResinTransferMolding)成形方法およびRTM成形用樹脂注入装置

【課題】型内に注入する樹脂の単位時間の注入量を制御し型内の樹脂の流動を安定させ成形品質を向上させる。

【解決手段】弾性体の中子の周囲に繊維を巻き付けたプリフォームを成形型内に配置し、樹脂注入圧力を経時的に昇圧させる昇圧注入工程および、最大樹脂注入圧力到達後、あらかじめ入力された樹脂の注入量に達するまでの間、注入圧力が一定となるように樹脂を注入する保圧注入工程の2段階の注入工程を経て樹脂を注入し硬化する。0≦t≦Tgel/12のとき [Plim/{(1/3)*Tgel}]*t≦P(t)≦{0.9*Plim/(Tgel/12)}*t (1) Tgel/12<t≦Tgel/3のとき [Plim/{(1/3)*Tgel}]*t≦P(t)≦0.9*Plim+[{0.1*Plim/(Tgel/4)}]*(t―Tgel/12) (2)式中、P(t):時間t経過後のキャビティ内の圧力、Plim:中子の許容圧力Tgel:成形温度での樹脂のゲル化時間

(もっと読む)

流体の密度及び圧力を使用した複合材部品の製造方法

複合材部品を製造するための、金型組合せ体(1)を含む製造システムを提供する。金型組合せ体(1)は、比較的剛性の金型部分(3)と、弾性変形可能な金型部分(5)と、流体(12)の密度及び/又は圧力による流体圧力を前記弾性変形可能な金型部分に加えるための流体圧力手段と、金型部分を互いに合わせたときにこれらの金型部分間に形成された金型チャンバ(8)に樹脂(23)を供給するための樹脂供給手段(17)とを含む。  (もっと読む)

(もっと読む)

61 - 80 / 117

[ Back to top ]