Fターム[4F204AH28]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 船舶、水上浮揚構造(←フロート) (119)

Fターム[4F204AH28]の下位に属するFターム

ボート、ヨット (2)

Fターム[4F204AH28]に分類される特許

41 - 60 / 117

繊維強化樹脂成形品の製造方法

【課題】肉厚の成形品を得る場合や、強度の高い成形品を得る場合においても、マトリックス樹脂の含浸不良や含浸時間の長期化を防止することができ、生産性の高い繊維強化樹脂成形品の製造方法を提供することを目的としている。

【解決手段】強化繊維層を厚み方向に分かれた複数の分割層に分割し、分割層と分割層の間にも樹脂拡散媒体を挟み込み、気密空間内に供給されたマトリックス樹脂を強化繊維層表面の樹脂拡散媒体と分割層間の樹脂拡散媒体とによって拡散させながら強化繊維層に含浸させることを特徴としている。

(もっと読む)

積層パネルとその製造方法

【課題】作業者がVOCガスを吸入したり樹脂に接触したりせず、更に、手作業によりコア材のスリットにパテを塗り込んだり、コア材を予め曲面に合わせて変形させたりすることなく、短時間かつ容易に、即ち一発成型により曲面を有するコア材と強化繊維とを積層した積層パネルを製造する方法を提供する。

【解決手段】コア材を合成樹脂製の平板状体の片面に複数の膨出部が小間隙を開けて一体的に形成し、前記小間隙は前記積層体を前記型材表面に形成された曲面に沿わせて撓ませたときに、この積層体の曲がりを阻止することがなく、且つ、液状の樹脂を全体的に供給することができる樹脂の小流路を形成し、更にこの樹脂が硬化して膨出部同士が一体化するように配置した。

(もっと読む)

プリフォーム用基材とその製造方法及び熱硬化性バインダー樹脂粉末

【課題】賦形性と形態安定性に優れ、且つ、再接着可能なプリフォーム用の強化繊維基材を提供すること。

【解決手段】シート状の強化繊維基材の片面又は両面に、分子中に少なくとも2個の不飽和基を有し、融点(Tm)が40〜150℃、平均粒子径が20〜500μmの範囲にあるの熱硬化性バインダー樹脂の粉末が、前記強化繊維基材に対し0.1〜20重量%の範囲で付着してなるプリフォーム用基材。バインダー樹脂の粉末は、ガラス転移点温度(Tg)が35〜120℃で、融点(Tm)+10℃における粘度が200〜1000Pa・sのビニルエステル樹脂又はアクリル樹脂を主体としたものが好ましい。

(もっと読む)

FRP構造体の製造方法

【課題】一体化された構造体が優れた強度特性を発揮でき、とくに接合界面部分で高い層間強度を保持できるとともに、大型のFRP構造体でもオートクレーブなどの設備を使わず安価にかつ容易に成形できるようにしたFRP構造体の製造方法を提供する。

【解決手段】少なくとも一つ以上のプリキュアした繊維強化複合材の一部に接着剤を配置する接着剤配置工程と、高靭性化粒子を少なくとも前記接着剤との接合面側に分散付与した強化繊維基材を前記接着剤の層と接して配置する強化繊維基材配置工程と、繊維強化複合材の一部あるいは全部と強化繊維基材の全部を密閉媒体で覆って内部を減圧する密閉減圧工程と、密閉媒体内部を加熱する加熱工程と、密閉媒体内に樹脂を注入して硬化させる樹脂注入硬化工程を含むことを特徴とするFRP構造体の製造方法。

(もっと読む)

成形用中空部材

【課題】成形用中空部材の製造工数を抑制しながら、成形用中空部材の耐圧性を向上させる。

【解決手段】成形用中空部材1は、耐圧ホース11と、この耐圧ホース11の外周面を覆うように設けられたシリコーンゴム製外覆体12とを備えている。

(もっと読む)

超高分子量ポリオレフィンシートの製造方法

【課題】 比較的肉厚でありながらも透明性及び機械物性に優れる超高分子量ポリオレフィンシートの製造方法を提供すること。

【解決手段】 135℃デカリン溶液中で測定した極限粘度が7dl/g以上である超高分子量ポリオレフィン重合体を圧延して得られる、厚みが0.3mm以上であり、且つ、厚み2mmにおける厚み方向の内部ヘイズが60%以下の超高分子量ポリオレフィン圧延シートの製造方法において、該超高分子量ポリオレフィンの融解開始温度を超え、該超高分子量ポリオレフィンの全融解熱量の25%の吸熱量を超えない温度領域で、圧延に供するシートを予熱し、次いで圧延することを特徴とする超高分子量ポリオレフィンシートの製造方法。

(もっと読む)

構造用サンドイッチ板部材の改良された形成方法

【解決手段】外板のうちの1つに溶接される少なくとも1つのスタッドにより周辺バーを接続するステップを含む構造用サンドイッチ板部材を形成する方法。スタッドは、周辺バー内の開口部を通して外板にアークスタッド溶接することができる。 (もっと読む)

RTM成形方法

【課題】比較的大きな三次元面状体に対しても、樹脂注入から含浸・硬化までの成形工程を、高速で実施し、かつ、従来問題となっていた製品外観や高価な型費を抑制し、製品コストの低減をはかることが可能なRTM成形方法を提供すること。

【解決手段】複数の型からなる成形型のキャビティ部に強化繊維基材を配設し、型締めした後、樹脂を注入して成形するRTM成形法において、厚み方向に貫通する樹脂流路を有するフィルムおよび、樹脂流路用メディアを前記成形型と前記強化繊維基材の間の少なくとも1面に配置することを特徴とするRTM成形方法。

(もっと読む)

FRPの製造方法

【課題】材料収率の向上に寄与するFRPの製造方法を提供する。

【解決手段】樹脂拡散媒体2を用いて強化繊維基材1に樹脂を注入する工程を有するFRPの製造方法において、前記樹脂拡散媒体2は、少なくとも一端部が密閉されており、かつ、該密閉されている部分の全部または一部を、前記強化繊維基材の一部と重ねて配置するFRPの製造方法に関するものである。また、樹脂拡散媒体2を用いて強化繊維基材1に樹脂を注入する工程を有するFRPの製造方法において、前記強化繊維基材1の少なくとも一端部には、前記樹脂拡散媒体2を配置せず、かつ、該一端部に板材を配置するFRPの製造方法。

(もっと読む)

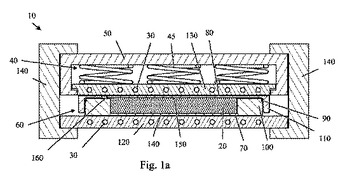

プレスシステム

本発明は、部分発泡ポリマー体を製造するプレスシステム(10、11、12、13、14)に関する。本発明によるプレスシステムは、容積可変の型キャビティ(20)と、温度制御手段(30)と、成形中の型キャビティの拡大に対して反対方向に作用するように構成されたカウンタ圧力手段(40)を有する。カウンタ圧力手段によって付与される圧力は、型キャビティの拡大に応じて増大するように構成される。本発明はまた、部分発泡ポリマー体の成形方法を提供する。  (もっと読む)

(もっと読む)

発泡体コアを有するFRP成形品の成形方法

【課題】FRP製の製品あるいはその部品として使用される、発泡体コアを有する高品質のFRP成形品を成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP成形品を成形するに際し、このFRP成形品の成形型の内表面に沿って、(A)先ずプリプレグあるいはドライの繊維基材を敷設した後、このプリプレグあるいは繊維基材上にチタン紙を重ねて配置し、又は、(B)先ずチタン紙を敷設した後、このチタン紙上にプリプレグあるいはドライの繊維基材を重ねて配置し、次いで、前記発泡体コアを、前記成形型の内部に、前記プリプレグあるいはドライの繊維基材とチタン紙を介して配置し、プリプレグを用いた場合はプレス成形法で、ドライの繊維基材を用いた場合はRTM成形法で成形するFRP成形品の成形方法。

(もっと読む)

再生可能な繊維強化樹脂成形品の製造方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる複合樹脂成形品の製造方法を提供する。

【解決手段】フィラー状、粉状の強化繊維原料を60重量%以上、マトリックス樹脂に充填してなる繊維強化素材(130,130',130'') を用いる。この繊維強化素材を破砕し、繊維強化素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱加圧し、密集一体化させることによって所定の形状の複合樹脂成形品(131,131'')を製造する。繊維強化素材の原料には各種不燃性強化繊維を用いることができる。また、マトリックス樹脂には各種熱可塑性樹脂を用いることができる。

(もっと読む)

軸受け部材を有するFRP成形品の一体成形法

【課題】金属ブッシュ等の軸受け部材を有するFRP成形品を、RTM成形法で一体成形する方法を提供すること。

【解決手段】繊維強化材とマトリックス樹脂とからなるFRP成形品であって回転軸を支える金属ブッシュ等の軸受け部材を有するものを、RTM成形法により一体成形するに際し、該軸受け部材として、その外表面の少なく一部に滑り止め加工が施され、且つ、少なくとも該滑り止め加工が施された部分が繊維強化材で被覆されたものを用いることからなる軸受部材を有するFRP成形品の一体成形法。

(もっと読む)

繊維強化プラスチックパネル及びその異常検出方法並びに繊維補強基材

【課題】硬化後のパネル内部の異常を容易に検出できる繊維強化プラスチックパネル及びその異常検出方法並びに、異常検出方法に用いる繊維補強基材を提供する。

【解決手段】繊維強化プラスチックパネル1の製造後に、内部に埋設して両端部をパネル端面まで延設した導線4aの通電の有無を測定器6により検査して通電しない場合には、パネル内部が変形等の損傷を受けていると判断し、内部に埋設した導線4から選択した2本の導線4a、4e間の電気容量または電気抵抗を測定器6により測定して、所定の値よりも大きな場合には、パネル内部に空隙があると判断する。また、繊維強化プラスチックパネル1を製造する際に、導線4を配設した繊維補強基材3を積層体2の一部として積層するだけで、パネルの硬化後にはパネル内部の異常を検出する導線4になる。

(もっと読む)

プリプレグ積層体からなる成形品の製造方法

【課題】高価な設備コストを不要とでき、何らの熟練を要すことなく、簡易な方法で品質に優れたプリプレグ積層体からなる成形品を製造する方法を提供する。

【解決手段】プリプレグ積層体からなる成形品の製造方法は、マトリックス樹脂が予備含浸された強化繊維基材を所定形状に切断してプリプレグ片P1,…を製作する第1の工程と、相隣るプリプレグ片P1,P1を当接または間隔を置いて突き合わせた姿勢で相互に繋ぎ合わせ、所定の立体形状の複合材B1,B2,B3を製作する第2の工程と、複数の複合材B1,B2,B3を成形型内で加圧成形しながら順次重ね合わせることで立体形状の成形体B4を製造する第3の工程と、からなる。

(もっと読む)

繊維強化樹脂の製造方法

【課題】

シート状樹脂材料が表面に配置された場合であってもシート状樹脂材料の配置に要する時間が短いながら、液状樹脂を加圧注入することで液状樹脂の含浸時間を短縮するとともに、液状樹脂がシート状樹脂材料と成形型の間や成形型外へ漏れ出すことのない繊維強化樹脂の製造方法を提供する。

【解決手段】

成形型のキャビティ内に配置した強化繊維基材に、該キャビティの外周の少なくとも一部と連通する溝状の注入ランナーから、該キャビティを挟んで注入ランナーと対向する位置に形成された排出口へ向かって液状樹脂を注入することで、キャビティ内の強化繊維基材に液状樹脂を含浸させ、次いで液状樹脂を硬化させる繊維強化樹脂の製造方法において、シート状樹脂材料をキャビティ内で強化繊維基材の少なくとも一方の面を覆い、かつ、注入ランナーを横断する方向の少なくとも一部分で注入ランナーの形状に沿うようにキャビティから延在して配置することを特徴とする繊維強化樹脂の製造方法。

(もっと読む)

繊維強化プラスチック成形体の製造方法

【課題】樹脂が容易に流れ、補給されるために用いられる樹脂流動用構造物、例えばシート状またはマット状構造物等の廃棄を要せず、該構造物を強化材として利用しうる繊維強化プラスチック成形体の製造方法。

【解決手段】成形型基台上1にシート状強化繊維材料からなる被含浸物2を配設し、被含浸物上に、液状マトリックス樹脂11を拡散流動させうる樹脂拡散部材3を敷設し、これらの被含浸物及び樹脂拡散部材をバッグフィルム5によって成形型上に気密に被覆させ、真空下でバッグフィルム内に液状マトリックス樹脂を注入する繊維強化プラスチック成形体の製造方法であって、樹脂拡散部材が液状マトリックス樹脂と相溶性のある相溶性樹脂で結合させた強化繊維材料からなるものであって、一定時間形状が保持され、その間真空下で被含浸物上に吸引一体化されたのち、相溶性樹脂を、経時的にマトリックス樹脂と相溶させてマトリックス樹脂に吸収させる。

(もっと読む)

繊維強化複合材料

【課題】織物状繊維樹脂部と、短繊維樹脂部との厚さ方向の境界部に発生する応力を緩和させ、該部分の強度低下を抑えることがきる繊維強化複合材料を提供する。

【解決手段】 織物状強化繊維16及び樹脂を少なくとも含む織物状繊維樹脂部15と、短強化繊維12及び樹脂13を少なくとも含む短繊維樹脂部11と、を少なくとも有した繊維強化複合材料10であって、該繊維強化複合材料10は、前記織物状繊維樹脂部15の織物状強化繊維16の繊維量が、短繊維樹脂部11に隣接した織物状繊維樹脂部15の幅方向Bの端部17に進むに従って減少するように構成されてなる。

(もっと読む)

繊維強化プラスチック

【課題】繊維強化プラスチックの生産性及び軽量化の利点を損なうことなく、平滑な表面となる繊維強化プラスチックを提供する。

【解決手段】積層した強化繊維束21からなる強化繊維織物20に、樹脂30を含浸した繊維強化プラスチック10であって、前記繊維強化プラスチック10の表層部11は、バネ性を有する形状に屈曲した強化繊維40に樹脂30が含浸されてなる。

(もっと読む)

炭素繊維複合体および炭素繊維複合体の製造方法

【課題】表面に突起状部を形成するグラフェンレイヤーを有し、複合材料に好適な三次元ネットワーク状の炭素繊維複合体を提供する。

【解決手段】外径15〜100nmの炭素繊維から構成される三次元ネットワーク状の炭素繊維構造体であって、当該炭素繊維構造体は炭素繊維が複数延出する態様で、前記炭素繊維の外径よりもその粒径が大きく当該炭素繊維を互いに結合する粒状部を有しており、かつ当該粒状部は前記炭素繊維の成長過程において形成されてなるものである炭素繊維構造体が、その表面を、当該炭素繊維構造体を構成する炭素繊維の略半径方向に突出する突起状部を形成する一層または多層のグラフェンレイヤーで被覆され、上記突起状部においてこの一層または多層のグラフェンレイヤーと基幹となる炭素繊維の表面とに挟まれた部位は、金属微粒子もしくは金属炭化物微粒子を内包する、または中空である構造を有することを特徴とする炭素繊維複合体。

(もっと読む)

41 - 60 / 117

[ Back to top ]