Fターム[4F204AH33]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 電気電子装置(←電子部品) (806)

Fターム[4F204AH33]の下位に属するFターム

送配電(←プラグ、コネクタ) (14)

プリント配線基板(←銅張積層板) (98)

封入電子部品(←ICカード) (177)

磁気テープ、磁気ディスク、磁気カード (11)

音響機器(←拡声器コーン)

通信機器(←アンテナ) (4)

電気電子装置用のパネル、ケース (63)

Fターム[4F204AH33]に分類される特許

141 - 160 / 439

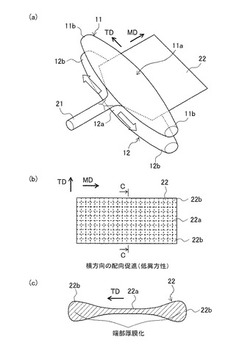

樹脂フィルムの製造方法

【課題】1対の圧延ロールで樹脂フィルムを圧延する場合であっても、圧延された樹脂フィルムの配向異方性を抑制し、さらには、延伸時に樹脂フィルムの局所的な薄肉化、ネックインなどを抑制することができる樹脂フィルムの製造方法を提供する。

【解決手段】柱状樹脂21を、並設された一対の圧延ロール11,12の幅方向の中央部11a,12aに挟み込んで、圧延することにより樹脂フィルム22を製造するための方法であって、一対の圧延ロール11,12として、中央部11a,12aから少なくとも一方の端部11b,12bに向かって小径となった圧延ロールを用いて、樹脂フィルム22の中央部22aの厚さに対してその両端部22bの厚さが厚くなるように、柱状樹脂21を圧延する。

(もっと読む)

等方静水圧成形法に用いる包装材

【課題】薄くても静水圧プレスに耐えうる耐ピンホール性を有する、静水圧プレス用の包装材、およびその包装材を用いる静水圧プレスの方法を提供することを課題とする。

【解決手段】望ましくは、静水圧プレス用の包装材として、ナイロン層及び又はポリエチレンテレフタレート層を有するフィルムに二軸延伸直鎖状低密度ポリエチレン層をラミネートしたフィルムを用いる。当該フィルムを二軸延伸直鎖状低密度ポリエチレン層が内側になるように袋状にし、圧着成形したい物を袋の中に入れて密封し、静水圧プレスをかける。

(もっと読む)

弾性ローラの成形金型、および弾性ローラの成形方法

【課題】キャビティを形成する部材間の接触面への材料付着を低減でき、長期にわたりキャビティ内面の離型膜状態を維持できる弾性ローラの成形金型を提供する。

【解決手段】内面に離型膜を有するキャビティ5が形成された、弾性ローラの成形金型1において、中空の円筒状に形成されたパイプ金型2と、パイプ金型2の上端部を閉鎖するように設けられた上駒3と、上端部が開口した円筒状に形成され、パイプ金型2の下端部に設けられた下駒4とを有し、キャビティ5が、パイプ金型2と上駒3と下駒4とにより形成され、パイプ金型2の上端部内周面と上駒の外周面との間、およびパイプ金型の下端部外周面と下駒の上端部内周面との間には、それぞれ気密な接触面6a、6bが形成され、各接触面6a、6bに沿って各接触面6a、6bに隣接する領域には、キャビティ5に開口し、内面に離型膜を有する空間7a、7bが形成されていることを特徴とする。

(もっと読む)

LED用シリコーンレンズの製造方法

【課題】レンズの裏面形状を安定して製造することが可能で、指向特性や実装性に優れる、液状樹脂を用いたレンズの製造方法を提供する。

【解決手段】レンズの曲面に対応する形状の窪みであるキャビティー1を有する下型2aとキャビティー1を平坦に覆う上型2bとを含む成形型2の第一の貫通孔5aから第一の樹脂流路6aを経てシリコーン樹脂3をキャビティー1へ満たし、該シリコーン樹脂3を熱硬化させてレンズの成形を行なう。

(もっと読む)

太陽電池モジュール製造用の改良型非オートクレーブ積層法

太陽電池モジュールを製造するための改良型非オートクレーブ積層法が開示される。この方法は、加熱/真空工程に続いて付加される付加的な加熱ステップを含む。  (もっと読む)

(もっと読む)

精密プレス装置

【課題】高精度で平行度に倣う機構を有しており、特に、ナノインプリント装置にも適用可能な精密プレス装置を提供する。

【解決手段】精密プレス装置は、ガイドポスト4に固定されている受圧部1、ガイドポストに保持器5を介して摺動案内される加圧部2、受圧部1と加圧部2との各対向面に装着されるプレスステージ7a,7b、及び加圧部2を軸受部材(フリー軸受)9を介して駆動させる駆動部8を備えている。受圧部1とガイドポスト4との間及び/又は前記加圧部と保持器との間には弾性体6が介装されており、弾性体6が変形することで両プレスステージ7の面同士が互いに倣い両プレスステージに掛かる荷重を均一にすることができる。

(もっと読む)

液状樹脂材料供給用のゲートノズル

【課題】小型の圧縮樹脂封止成形装置を用いて半導体素子等の電子部品を樹脂封止成形する際に、成形装置における下型キャビティ内に液状樹脂材料Rを効率良く供給することができるゲートノズル15を提供する。

【解決手段】上型6側に設けられた嵌合着脱部57に対して着脱自在に装設されるゲートノズル本体151と、該ゲートノズル本体の内部に嵌装した冷却水路部材155と、該冷却水路部材に対して着脱自在の状態で嵌装した液状樹脂材料吐出用のノズルチップ156と、該ノズルチップを冷却水路部材155に止着する保持部材157とから構成する。

ゲートノズル15は冷却されているため、該ゲートノズルの内部を流通する熱硬化性樹脂材料Rに対する熱硬化反応を効率良く抑制できると共に、上型6側に対して着脱自在に装設され且つ簡易に分解できるため部品交換等に迅速に対応することができる。

(もっと読む)

樹脂封止成形用型の加熱冷却方法及び装置

【課題】成形装置における上下両型の加熱冷却工程を効率良く且つ迅速に行う、小型の圧縮樹脂封止成形装置を用いて半導体素子等の電子部品を樹脂封止成形することができる加熱冷却方法とその装置を提供する。

【解決手段】上型6と下型10に冷却手段64、104を備えると共に、上型6内に冷却手段を備えたゲートノズル15を配設する。更に、成形時には上型6と上型加熱用のヒータ52及び下型10と下型加熱用のヒータ94との間に空気断熱用の間隙Sを設定した状態で上下両型6、10を冷却する冷却工程を行い、また、この間隙Sを無くした状態で上下両型6、10を加熱する冷却工程を行う。減圧作用と弾性部材63、103を用いた簡易手段によって間隙Sの設定・解除と上下両型6、10の加熱・冷却の切り替えを迅速に行う。

(もっと読む)

基板供給等の共用作業体

【課題】半導体素子等の電子部品を液状熱硬化性樹脂材料Rにて封止成形するための圧縮樹脂封止成形装置の全体的な装置構造を小型化及び軽量化する。

【解決手段】上下両型(6、10) 間に進退自在に装設された共用作業体Wで、この共用作業体Wに、成形品離型用のフイルム16を下型キャビティ(106) 面に供給する離型フイルム装着機構(21)と、樹脂封止成形前の角型基板(20、20a)を上型6面に供給する基板供給機構(23)と、樹脂封止成形済の基板(20、R1 )を下型キャビティ(106) 面から外部へ取り出す成形品取出機構(24)とを備えている。このような一つの共用作業体Wの構造を採用することにより全体的な装置構造の簡易化・簡略化と装置の小型化を図ることができる。

(もっと読む)

圧縮樹脂封止成形に用いられる液状樹脂材料の供給方法及び装置

【課題】小型の圧縮樹脂封止成形装置を用いて半導体素子等の電子部品を樹脂封止成形する際に、成形装置における下型キャビティ内に液状樹脂材料を効率良く供給する。

【解決手段】液状樹脂材料収容タンク121内に収容された液状樹脂材料の所要量と液状硬化剤収容タンク122内に収容された液状硬化剤の所要量とを計量し、次に、計量した液状樹脂材料と液状硬化剤の所要量とを混合して液状熱硬化性樹脂材料を生成し、次に、生成した液状熱硬化性樹脂材料をゲートノズル15側へ搬送する。ゲートノズル15内に搬送された液状熱硬化性樹脂材料はゲートノズル15の下方に配置される下型キャビティ内に直ちに吐出される。

(もっと読む)

繊維製品の成型方法

【課題】本発明は、いずれの模様及び色彩を形成することができる繊維製品の成型方法を提供する。

【解決手段】本発明に係る繊維製品の成型方法は、上表面に転写層が形成されている薄膜を提供するステップと、複数層の繊維を交差配列させながら積み重ねるステップと、交差配列させながら積み重ねた繊維及び薄膜を熱圧金型内に置いて、且つ前記薄膜を前記繊維層の表面に貼り付かせるステップと、熱圧成型するステップと、冷却してから型開けることにより薄膜の転写層を繊維製品の表面に附着させるステップと、を備える。本発明に係る繊維製品の成型方法は、転写層が設けられた薄膜を繊維に貼り合わせて、前記転写層を前記繊維に附着させて、いずれの模様及び色彩を有する繊維製品を形成することができる。

(もっと読む)

ナノインプリントによる基板の加工方法

【課題】 隣接する転写領域間の樹脂のない領域を樹脂で埋めること。

【解決手段】 隣接する転写済み樹脂の形状や広がりに応じて、転写済み樹脂構造近傍の樹脂の塗布量、範囲、密度、形状を調整する。続いて、モールドとの接触により樹脂を広げ、隣接する転写領域間に下地の露出のないパターンが得られる。このとき、先に形成されている転写済み樹脂構造の側壁が被転写樹脂の流れを堰き止め、余分な領域に樹脂が広がることがない。

(もっと読む)

押印装置および物品の製造方法

【課題】 押印装置に含まれるX−YステージのX−Y面におけるストロークの低減。

【解決手段】 基板のショットに配された液状樹脂にモールドをZ軸方向において押し付けた状態で液状樹脂を硬化させてショットに樹脂のパターンを形成する押印装置であって、モールドチャックに保持されたモールドに形成されたモールドマークと基板チャックに保持された基板に形成された基板マークとの間のX−Y平面における位置ずれを計測するためのスコープと、ショットに液状樹脂を配するディスペンサと、X−Yステージ上に設けられた基準マークと、を有し、X−Yステージは、それにより保持された基板の全ショットにディスペンサが液状樹脂を配することができるように、その移動範囲を有し、基準マークは、X−Yステージの移動範囲内においてモールドマークとの位置ずれをスコープにより計測できるX−Yステージ上の位置に設けられている、ものとする。

(もっと読む)

樹脂成形体の製造方法

【課題】基板11上に実装された電子部品12を埋め込む際に、樹脂層10を簡単に形成することができると共に、ボイドBの発生を防止することができる樹脂成形体4の製造方法を提供する。

【解決手段】溶剤を含有する樹脂ワニスをキャリア基材2に塗工して樹脂薄膜体1を形成し、この樹脂薄膜体1をキャリア基材2から剥離した後、粉砕して樹脂粉砕体3を形成し、この樹脂粉砕体3を圧縮成形してB−ステージ状態の成形体にすることにより樹脂成形体4の製造を行う。成形体は好ましくはシートである。

(もっと読む)

転写装置及びデバイス製造方法

【課題】原盤のパターンを精度よく物体に転写する。

【解決手段】ウエハW表面の傾きを計測するウエハ焦点位置検出系24を、レチクルステージRSTを構成するレチクルステージ本体23の下面に設ける。これにより、レチクルステージRSTが昇降しても、レチクルRとウエハ焦点位置検出系24との位置関係が変動することがなくなるので、レチクルRに対するウエハWの傾斜を精度よく計測することができ、結果的にレチクルRに形成されたパターンを精度よくウエハWに転写することができる。

(もっと読む)

半導体チップの圧縮成形方法及び金型

【課題】基板5に装着した半導体チップ4を樹脂成形体16に圧縮成形する金型1(上型2と下型3)に設けた下型キャビティ9内で成形される樹脂成形体16の厚さを効率良く高精度で一定に形成し、離型フィルム8を被覆したキャビティ9内に供給した樹脂材料10の量の過不足を効率良く調整し、離型フィルム8の「しわ」を効率良く伸長する。

【解決手段】キャビティ底面部材12による下型キャビティ9内の樹脂加圧時に、キャビティ底面部材12を所要の位置で係止部材17にて停止することにより、樹脂成形体16を所要の厚さ(下型キャビティの深さ)Aに圧縮成形し、更に、摺動部材18を下型キャビティ9内に突き出すことにより、下型キャビティ9内で不足した樹脂量を摺動部材18の先端部18aの容量で補い、且つ、下型キャビティ9内の離型フィルム8を、摺動部材18を突き出して伸長する。

(もっと読む)

電池用パッキングの製造方法

【課題】フッ素を含有した高分子材料は粘性が高いため、コイン形非水電解液電池のパッキングの成型時に成型金型内に均一に回りきらなく、さらに切断が困難であるため切断屑が生じ、電池を構成したときに隙間が生じ、高湿度下で電池特性の劣化が早い。

【解決手段】フッ素を含有した高分子材料の所定量を、パッキングを成型する金型内部に供給するステップと、前記金型を加熱して前記高分子材料を溶融するステップと、前記金型内部を減圧して溶融した高分子材料を脱泡するステップと、前記金型で前記高分子材料を圧縮成型するステップと、を備えた電池用パッキングの製造方法を用いることで、寸法精度が高く、切断屑が生じない電池用パッキングを提供できる。

(もっと読む)

クリーニングブレード又は現像ブレード及びその製造方法

【課題】低温・低湿環境下において、安定したクリーニング性能を発揮し、かつ、高温・高湿下での過酷な環境において使用されても耐久性を維持するクリーニングブレード又は現像ブレードを提供する。

【解決手段】 エッジ部分とバックアップ層を形成するポリウレタンの組成が異なるポリウレタン製弾性部材を金属製支持部材に接着したクリーニングブレード又は現像ブレードであって、エッジ部分を形成するポリウレタンは、次の測定条件によるtanδピーク温度が−3℃以上15℃以下であり、バックアップ層を形成するポリウレタンは、次の測定条件によるtanδピーク温度が−15℃以上−5℃以下であることを特徴とするクリーニングブレード又は現像ブレード。

(もっと読む)

導電性ゴムローラの製造方法

【課題】発泡ゴム層のセルが均一で、周方向の硬度、抵抗ムラが無く更に、低抵抗領域で温度・湿度の環境変化による抵抗値変動が小さく、硬度が安定した導電性ゴムローラの製造方法を提供する。

【解決手段】原料ゴムとして、エピクロルヒドリンゴム及び/又はNBRと共に、数平均分子量10000以上、AGEの共重合比率が10mol%以上20mol%以下であるEO−PO−AGE三元共重合体を使用し、化学発泡剤を含む原料ゴム組成物をチューブ状に押出し、そのチューブを搬送速度0.5m/min乃至6.0m/minで、近赤外線加硫装置内で0.2kW乃至6kWの赤外線ランプ4本乃至6本で加硫発泡する。

(もっと読む)

エチレン酢酸ビニル共重合体組成物、エチレン酢酸ビニル共重合体膜及びその製造方法

【課題】接着性及び製膜性の双方に優れるエチレン酢酸ビニル共重合体膜を提供することを目的とする。

【解決手段】エチレン酢酸ビニル共重合体、架橋剤、及びトリメリット酸エステルを含み、前記トリメリット酸エステルを、前記エチレン酢酸ビニル共重合体100質量部に対して、0.01〜3.0質量部含むことを特徴とするエチレン酢酸ビニル共重合体組成物。

(もっと読む)

141 - 160 / 439

[ Back to top ]