Fターム[4F204AM28]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形装置、成形操作のその他の特徴 (1,253) | 成形雰囲気、環境の特徴 (488) | 真空、減圧 (395)

Fターム[4F204AM28]に分類される特許

201 - 220 / 395

光学素子の成形方法

【課題】金型の微細形状を高精度に転写した光学素子を成形する。

【解決手段】微細形状を有する金型10に光硬化性の樹脂12を滴下したダミー基板11を押し付けて、樹脂12を押し広げた後、樹脂層と型およびダミー基板とに剥離がない状態のまま樹脂硬化させダミー基板11を取り除く。その後、光を照射し、樹脂硬化させて、光学素子の樹脂層2の光学形状部2aを成形する。その上に、未硬化の樹脂13を滴下した基板1を押し付けて加圧し、樹脂13を伸ばしたのち、光を照射して硬化させ、光学形状部2a及びベース部2bを有する樹脂層2と基板1とを一体で金型10から離型する。

(もっと読む)

ハニカムパネルの製造方法

【課題】第1に、コスト面に優れ、第2に、強度面にも優れ、第3に、更に重量面にも優れると共に、第4に、曲面成形が容易であり、取扱いも容易であり、物性付与等も可能な、ハニカムパネルの製造方法を提案する。

【解決手段】この製造方法は、ハニカムコア2の両端面に繊維強化プラスチック製の表面板3が接着されたハニカムパネル1を、RTM工法を適用して製造する。そして、ハニカムコア2のセル空間5に、予めバルーン15が充填されており、このバルーン15が、吸引,減圧工程においてセル空間5内に膨張,充満する。すなわち、準備されるハニカムコア2は、事前にゴム製や樹脂製のバルーン15が、セル空間5内に残余隙間空間16を存しつつ挿入されている。そしてバルーン15は、吸引,減圧を利用して、セル空間5内で球状その他の形状に膨張し、セル空間5の残余隙間空間16をほぼ埋めて充満する。

(もっと読む)

FRPパイプ継手の製造方法

【課題】受け口を要さず、継手の外側を後加工で削る必要がなく、内径の大きな変化がなく肉厚制御が容易で、かつ、十分な強度を有する継手を工業的に製造する方法を提供するを提供する。

【解決手段】補強繊維と熱硬化性樹脂からなるFRPパイプ継手の製造方法において、シール用フィルムを介して連続した補強繊維をコアに巻き付け、更にその外側に外径を規制する外型を配設し、シール用フィルムの両端部を外型に固着してシールし、シール用フィルムと外型に囲まれ、補強繊維を内包する空間を形成させ、該空間内を減圧して、該空間内に熱硬化性樹脂を注入させて成型する方法であって、該補強繊維をコアに巻き付けるに際し、巻き付けられた補強繊維が減圧により吸引され、外型に密着された状態に拡径しうるように余裕を持たせて成るものとする。

(もっと読む)

繊維強化プラスチックの成形方法及びその製造装置

【課題】

VaRTM成形法、RTM成形法等の成形法による繊維強化プラスチックの成形に於いて、供給する樹脂流量を増大させ、生産性の向上を図る。

【解決手段】

成形型1に芯材2を設置し、該芯材を密閉シート5で気密に覆い、該密閉シート内を真空引し、次に該密閉シート内に樹脂を流して前記芯材に含浸させる繊維強化プラスチックの成形方法に於いて、前記芯材と前記密閉シート間に複数の層の含浸メディア4a,4bを介在させ、前記密閉シートの内部に間隙10を形成し、前記密閉シート内部の一方から樹脂を供給し、他方から樹脂を排出して一方向の樹脂流れが形成される様にした。

(もっと読む)

ピンを差し込んで性能を補強した複合材積層構造物、前記複合材積層構造物の製造方法、装置、及び前記装置の製作方法

本発明は、複合材積層構造物の厚さ方向にピンを差し込んで複合材積層構造物の層間性能を補強するか、複数の積層部材を接触連結する、ピンを差し込んで性能を補強または複数部材を連結した複合材積層構造物、前記複合材積層構造物の製造方法、装置及び前記装置の製作方法に関する。本発明の複合材積層構造物の製造装置は、層間分離性能補強または複数の積層部材間の接触連結のためにピンを差し込む複合材積層構造物の製造装置であって、硬化前または硬化後の状態の複合材積層構造物21上にのせられて、垂直方向に形成された複数個の穴53内に、それぞれ前記複合材積層構造物21内に挿入されるピン51が備えられる下部ガイド50と、前記下部ガイド50上にのせられて、前記ピン51と対応する位置に垂直方向に移動自在に形成されるガイドピン41が備えられる上部ガイド40と、を含んで構成される。 (もっと読む)

繊維強化プラスチック製管体の製造方法

【課題】製造中のスチレン拡散防止を図るとともに、高強度で均一な肉厚、外観の優れた繊維強化プラスチック製管体を製造する方法を提供する。

【解決手段】上記製造方法を、筒状の成形型上に被含浸物のシート状の強化繊維基材2を配設し、この強化繊維基材の上に、離型材3を介して注入樹脂の拡散を促進する樹脂拡散部材4を敷設し、これらの強化繊維基材、離型材及び樹脂拡散部材をバッグフィルム5によって成形型上に気密に被覆し、このバッグフィルム内を真空減圧状態にしてバッグフィルム内に樹脂を吸引、注入して、強化繊維基材に樹脂を含浸させる繊維強化プラスチック製管体の真空注入成形方法であって、強化繊維基材として繊維編織物及び伸縮性シートを積層して用いるものとする。

(もっと読む)

構造体の製造方法及び構造体

【課題】樹脂層が厚い場合であっても、得られる構造体の熱に対する形状安定性を効率的かつ効果的に高めることが可能な構造体の製造方法、及びそのような製造方法により製造された構造体を提供する。

【解決手段】基体上にシロキサン樹脂を含む膜形成組成物を塗布して樹脂層を形成する工程と、この樹脂層にモールドを押し付ける工程と、樹脂層からモールドを剥離する工程と、モールドを剥離した後の樹脂層に減圧下で紫外線を照射する工程と、を含む。

(もっと読む)

プラスチック成形品の製造装置、該製造方法及びプラスチック成形品

【課題】 本発明は、高圧を維持しながら可動部を可動させるための装置等を用いず、かつ高圧ガスを溶解することでプラスチックの軟化温度を低下させ、加熱/冷却の工程を要することなくプラスチック母材の表面に転写面を高精度転写することのできる低コストのプラスチック成形品の製造装置、該製造方法及びプラスチック成形品を提供する。

【解決手段】 本発明のプラスチック成形品は、熱可塑性樹脂からなるプラスチック母材に高圧ガスを溶解させる高圧ガス溶解手段と、該高圧ガス溶解手段によって高圧ガスが溶解されたプラスチック母材の表面に、少なくとも1つ以上の転写面が形成された金型の転写面を押圧する転写手段とを有する。

(もっと読む)

光素子の樹脂封止成形方法及び装置

【課題】LEDチップ5を樹脂封止成形して形成される製品(LED成形品17)における発光樹脂部16の天面19に、離型フィルム11に形成された所要形状の転写用パターン13を効率良く転写して光学的パターン(レンズパターン)20を形成する。

【解決手段】離型フィルム11における転写パターン13の所要範囲14をキャビティ底面15の範囲18内に収容・被覆した状態で、離型フィルム11を介してキャビティ底面部材10にて個別キャビティ8内で硬化(固化)する樹脂に所要の圧力にて加圧することにより、個別キャビティ8内で当該キャビティ8の形状に対応して成形される発光樹脂部16の平面形状の天面19(発光面)に、所要形状の転写用パターン13を転写して光学的パターン20を形成する。

(もっと読む)

ドレープ成形方法

【課題】プリプレグ積層体を曲げることにより、横断面に少なくとも一つ以上の屈曲部を有する柱状の部材を所望の型に賦形したのちに加熱硬化させるドレープ成形方法において、大型の部材を良質に成形するドレープ成形条件を簡易に特定できる手段を提供する。

【解決手段】平板状に積層したプリプレグ積層体を、所望の型上で横断面に少なくとも一つ以上の屈曲部を有する柱状に賦形したのちに加熱硬化させるドレープ成形方法であって、積層に要する間の熱履歴を与えた、プリプレグに使用しているマトリックス樹脂の粘度を測定し、該マトリックス樹脂の粘度が100Pa・s以上1000Pa・s以下となる温度を特定し、該温度にてプリプレグ積層体を賦形することを特徴とするドレープ成形方法。

(もっと読む)

FRPの製造方法

【課題】材料収率の向上に寄与するFRPの製造方法を提供する。

【解決手段】樹脂拡散媒体2を用いて強化繊維基材1に樹脂を注入する工程を有するFRPの製造方法において、前記樹脂拡散媒体2は、少なくとも一端部が密閉されており、かつ、該密閉されている部分の全部または一部を、前記強化繊維基材の一部と重ねて配置するFRPの製造方法に関するものである。また、樹脂拡散媒体2を用いて強化繊維基材1に樹脂を注入する工程を有するFRPの製造方法において、前記強化繊維基材1の少なくとも一端部には、前記樹脂拡散媒体2を配置せず、かつ、該一端部に板材を配置するFRPの製造方法。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】簡易な設備を用いて、難含浸部だけ樹脂の含浸性を向上させるようにし、最終的に樹脂をプリフォーム全体に完全に含浸させることができるようにして、安定して優れた品質の繊維強化プラスチックを得ることが可能な繊維強化プラスチックの製造方法を提供すること。

【解決手段】金型2上に、部分的に目付が高い、あるいは、密度が高い難含浸部が存在する強化繊維プリフォーム1を配置し、前記強化繊維プリフォーム1全体をバッグ材4で密閉し、該バッグ材4の内部を減圧した後に、樹脂9aを前記強化繊維プリフォーム1に注入する繊維強化プラスチックの製造方法であって、前記強化繊維プリフォーム1の難含浸部を含む部分に配置された膨張抑制部または加圧部で、前記バッグ材4の膨張を抑制し、該バッグ材4の一部を外部から加圧した状態で、前記加圧部のバッグ材4の内部に樹脂9aを加圧して注入することを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

光素子の樹脂封止成形方法及び装置

【課題】基板1に装着した所要複数個のLEDチップ(光素子)2を一括して樹脂封止成形(圧縮成形)する場合において、少量生産に及び多量生産に夫々に簡易に即応し得て、高品質性・高信頼性の製品(LED成形品3)を効率良く得る。

【解決手段】LEDチップ2を液状樹脂5にて封止成形(圧縮成形)する金型ユニットAと、金型ユニットAにLEDチップ2と液状樹脂5とを供給する成形前材料供給ユニットBと、金型ユニットAで樹脂封止成形されたLED成形品3を収容する成形品収容ユニットCとを備えた光素子の樹脂封止成形装置(光素子の圧縮成形装置)であって、成形前材料供給ユニットBと成形品収容ユニットCとの間において、金型ユニットAに対して他の金型ユニットAを着脱自在に装設して金型ユニットAの数を任意に増減調整する。

(もっと読む)

製造設備の温度を制御する装置及び方法

【課題】高速で連続運転可能なフィルム、ウェブ等の製造に関する。回転しているロール、ベルトの温度をゾーン制御する方法及び装置を提供する。

【解決手段】装置12は、第一の温度の表面32を有するロール30と、ロール30の表面32の少なくとも一部に隣接して配置されたベルト70とを備える。ベルト70は、接触領域Cにおいてロール表面32に接触し、ロール30の第一の温度と異なる第二の温度を有して、ここでロールが回転する時に、接触領域C内において、ベルト70が、ロール30の表面32の少なくとも一部に温度変化の影響を及ぼす。

(もっと読む)

RTM成形装置およびRTM成形方法

【課題】RTM成形において樹脂を排出する際に、強化繊維基材の毛羽のかたまりが液状樹脂とともに排出される場合にあっても、樹脂排出動作が円滑に行われるようにし、とくに樹脂排出流路を開閉するための弁機構が正常に動作できるようにしたRTM成形装置およびRTM成形方法を提供する。

【解決手段】強化繊維基材を配置したキャビティ内へFRPのマトリックス樹脂となる液状樹脂が導入されるとともにキャビティ内から余剰の液状樹脂が導出される成形型と、液状樹脂を成形型へ供給する液状樹脂供給機構と、該液状樹脂供給機構と成形型のキャビティとを接続する樹脂供給流路と、成形型内部を減圧する減圧機構と、成形型のキャビティと減圧機構とを接続する樹脂排出流路とを備え、該樹脂排出流路に、少なくとも成形型内部から流出してくる強化繊維を捕捉可能な濾過機構が設けられていることを特徴とするRTM成形装置、およびRTM成形方法。

(もっと読む)

フランジ付き繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つフランジ付き繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10と第2のコア15との接合体の外周に強化繊維21とマトリックス用樹脂24とを積層して中空積層体20とする。中空積層体20から第2のコア15を引き抜き、引き抜いた領域を押圧してフランジ状部分26を形成する。その中空樹脂コア10内に加圧用バッグ30を挿入配置し、成形型40内に配置する。成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して、フランジ状部分26も含めて樹脂と強化繊維とを一体化する。

(もっと読む)

繊維強化樹脂製筒状体の製造方法及び繊維強化樹脂製筒状体

【課題】遠心成形法の利点を生かして、しかもヒケやピット(凹み)や含浸不良の発生が抑制されるとともに、繊維体積含有率(Vf)が45%以上の成形体を得ることができる繊維強化樹脂製筒状体の製造方法を提供する。

【解決手段】繊維配置工程において成形型内にその内面に沿って繊維を筒状に配置し、その後、成形型内減圧工程において成形型内を減圧状態にする。そして、遠心含浸工程において成形型内に未重合樹脂液を導入した状態で成形型を回転させて未重合樹脂液を繊維に含浸させる。さらに、加圧重合工程において、成形型の回転を継続した状態で成形型内の減圧を停止するとともに、未重合樹脂液が含浸状態の繊維に、遠心力及び気体の加圧力を作用させた状態で未重合樹脂液の含浸及び重合を進行させる。

(もっと読む)

ホルミシス複合材料の成形方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる複合樹脂成形品の製造方法を提供する。

【解決手段】粉状の強化ホルミシス原石粉末原料を60重量%以上、マトリックス樹脂に充填してなるホルミシス原石粉末複合素材を用いる。このホルミシス原石粉末複合素材を破砕し、ホルミシス原石粉末複合素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱加圧し、密集一体化させることによって所定の形状の複合樹脂成形品を製造する。ホルミシス原石粉末の原料には各種ホルミシス原石粉末を用いることができる。また、マトリックス樹脂には各種熱可塑性樹脂を用いることができる。

(もっと読む)

積層成形装置および積層成形方法

【課題】中間積層品から均一な厚さの積層成形品を成形することができる積層成形装置および積層成形方法を提供する。

【解決手段】積層材A1と被積層材A2とを積層して中間積層品A3とするラミネータ1と、中間積層品A3を所定の温度で加圧してその表面を平坦に成形する平坦化プレス2と、搬送手段3とを備え、平坦化プレス2は、固定盤20および可動盤21と、固定盤20に対して可動盤21を近接・遠退可能に移動させる圧締手段22と、固定盤20に対して可動盤21をその対向面と直交する方向に直線移動させるよう案内する直動手段23とを備え、直動手段23は、複数のボールスプライン軸24と、可動盤21の角隅部に設けられ各ボールスプライン軸24にそれぞれ挿通されるボールスプライン筒25とを備えている。

(もっと読む)

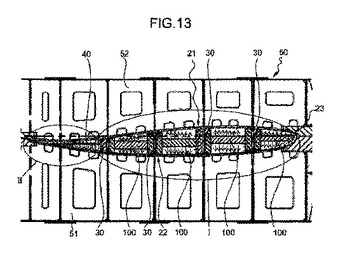

完全な外形を有する一体型翼構造体の製造方法

翼構造体(10)を製造する方法が記載されている。第1金型半体(51)上及び第2金型半体(52)上に複数の予備含浸材料層を配置し、翼構造体の第1の生の外板(22)及び第2の生の外板(21)を形成する。成形装置(80)上に連続して複数の予備含浸材料層を置き、翼構造体の生の前縁外板(23)を形成する。予備含浸材料の生の翼桁(30)が形成される。発泡プラスチック材料の楔状物体(40)を形成し、該物体は翼構造体の後縁における前記第1及び第2の外板間に置かれるよう設計されている。生の翼桁を第1の生の外板(21)上に協調して位置づけ、取り外し可能な支持部材(100)も翼桁に隣接して位置づけられる。第2の金型半体を反転して第1の金型半体上に置き、第2の生の外板を翼桁及び支持手段上に位置づけ、生の翼構造体を生産する。生の翼構造体は、真空バッグを用いて重合サイクルを受ける。  (もっと読む)

(もっと読む)

201 - 220 / 395

[ Back to top ]