Fターム[4F204AM28]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形装置、成形操作のその他の特徴 (1,253) | 成形雰囲気、環境の特徴 (488) | 真空、減圧 (395)

Fターム[4F204AM28]に分類される特許

121 - 140 / 395

微細構造を有する成形体を製造するための装置および方法

【課題】欠陥を回避しつつ、最高品質の微細構造面を形成できる、すなわち、最小のガス封入で、比較的低い技術的努力によって微細構造面を形成できる方法および装置を提供する。

【解決手段】少なくとも1つの微細構造モールド12が内部に設けられる成形キャビティ14を備える容器10内へ成形材料を流入させることによって行なわれる。更に、成形材料がモールド12の構造中に完全に入り込むまで容器10の遠心分離が行なわれる。その後、成形材料の硬化が行なわれて、微細構造を有する成形体が形成された後、モールド12および容器10から成形体が除去される。容器10が設けられ、該容器内にモールド12が挿入され、容器10を遠心分離機に接続できる。容器10が成形材料を受けるための成形キャビティを備え、成形キャビティ14が少なくとも1つの微細構造モールド12を備える。

(もっと読む)

複合炭素繊維基材、プリフォームおよび炭素繊維強化プラスチックの製造方法

【課題】賦形性に優れて、成形後の耐衝撃性に優れる複合強化繊維基材を提供することにある。また、前記の複合強化繊維基材を使用して、繊維配向が乱れず、ハンドリング性および成形されたときに耐衝撃性に優れるプリフォームを提供すること

【解決手段】強化繊維からなるシート状の強化繊維基材の少なくとも片面に、短繊維からなる不織布が積層され、該不織布を形成する短繊維が該強化繊維基材に貫通することにより、該強化繊維基材と該不織布が一体化されていることを特徴とする複合強化繊維基材。

(もっと読む)

断熱シートの製造装置、及び断熱シートの製造方法

【課題】断熱シートの断熱性能の向上を図ることができるとともに、断熱シートを容易に製造することができ、またエネルギの消費量の低減を図ることができる断熱シートの製造装置、及び断熱シートの製造方法を得る。

【解決手段】断熱シートの製造装置1は、上下ローラ2,3を回転させながら上下ローラ2,3間に繊維ウェブ9を通すことにより繊維ウェブ9を断熱シート15とする。上ローラ2は、ローラ本体11と、ローラ本体11の外周部を囲む断熱被覆材12とを有している。断熱被覆材12には、ローラ本体11の外周部を露出させる露出用穴13が設けられている。また、断熱被覆材12は、ローラ本体11よりも熱伝導率の小さい材料で構成されている。繊維ウェブ9が上下ローラ2,3間に通されるときには、繊維ウェブ9の繊維同士が熱融着可能な温度にローラ本体11が加熱される。

(もっと読む)

湾曲形状強化繊維基材、およびそれを用いた積層体、プリフォーム、繊維強化樹脂複合材料とそれらの製造方法

【課題】長手方向に沿って湾曲し湾曲形状に沿って強化繊維が望ましい形態で配向された強化繊維基材、それを少なくとも1層積層した湾曲形状強化繊維積層体とそれを効率よく短時間で作製可能な方法、および、その積層体を用いたプリフォームとその効率の良い賦形方法、そのプリフォームを用いた長尺の湾曲形状繊維強化複合材料とその製造方法を提供する。

【解決手段】平面形状が湾曲形状であり、複数の強化繊維糸条が湾曲形状の周方向に沿う方向に並行に配列されており、該周方向の一方向に配列されている複数の強化繊維糸条と交差する方向によこ糸の補助糸条が配列されていることを特徴とする湾曲形状強化繊維基材、該基材を用いた湾曲形状強化繊維積層体、プリフォーム、強化複合材料とそれらの製造方法。

(もっと読む)

複合構造を作製するためのプロセス及び装置

【課題】航空エンジンナセル及びダクト部品に適した吸音外板等の有孔複合構造を作製するためのプロセス及び装置を提供する。

【解決手段】このプロセスは、マット部材、非含浸織物部材、樹脂フィルムを工具表面上に配置して、このマット部材上に配置されたピンを、織物部材と樹脂フィルムとを貫通して突出させ、穴を形成するステップを含む。織物部材は、マット部材と樹脂フィルムとの間に位置し、織物部材と樹脂フィルムとは、マット部材と工具表面とに沿う積重体を形成する。次にコール部材を積重体上に配置して、ピンをコール部材の孔に挿通させる。積重体を加熱することで、樹脂フィルムを溶融させ、溶融樹脂を織物部材に注入し、樹脂注入織物積重体を得た後、樹脂注入織物積重体中の溶融樹脂を少なくとも部分的に硬化させる。

(もっと読む)

金属張積層板の製造方法

【課題】シワのない平滑な金属膜層を有する、微細配線化に有利な金属張積層板を製造する方法の提供。

【解決手段】支持体層上に金属膜層を有し、該金属膜層上にプリプレグ層を有する金属膜付きプリプレグ2枚を、プリプレグ層面を相対させて重ねるか又は該プリプレグ層を相対させ、該プリプレグ層間に別のプリプレグを1枚以上挿入して重ねた後、減圧下で加熱及び加圧することにより、金属張積層板を製造する。また支持体層と金属膜層間に離型層が存在すると支持体層とプリプレグ層の剥離が容易になる。

(もっと読む)

有機−無機複合成形体

【課題】樹脂に対する無機材料の割合が少なくても、優れた放熱性や導電性を確保することのできる、有機−無機複合成形体を提供すること。

【解決手段】樹脂粒子からなるコアと、樹脂粒子を被覆する無機材料からなるシェルとから形成されるコアシェル粒子を、圧縮成形して得られる成形体に、ゾルを含浸させ、次いで、ゾルをゲル化させ、その後、ゲルを硬化させることにより、有機−無機複合成形体を得る。本発明の有機−無機複合成形体によれば、コアシェル粒子同士の密着により、それらのシェル同士が密着して、有機−無機複合成形体おいて無機材料のパスが形成される。そのため、樹脂に対する無機材料の割合が少なくても、無機材料が有する放熱性や導電性を効率的に発現させることができる。しかも、成形体にオルガノシロキサンを含有するゲルの硬化体が充填されるため、放熱性や導電性をより一層効率的に発現させることができる。

(もっと読む)

シートホルダー及びシートホルダーのシートセット方法並びに熱プレス装置

【課題】所定大にカットされた熱可塑性樹脂シート材に対して精度よく転写成形を実施することができるシートホルダー及びシートホルダーのシートセット方法並びに熱プレス装置を提供する。

【解決手段】内側に熱可塑性樹脂シート材Sの保持空間25,35を有する上枠部材20と下枠部材30とからなり、上枠部材20と下枠部材30は合着及び各合接面21,31が離間自在とされ、上枠部材20と下枠部材30の保持空間25,35の外側の各合接面21,31には熱可塑性樹脂シート材Sの成形面以外の部分を挟持する挟持部22,32を有するとともに、挟持部22,32以外の保持空間25,35の外側には合着した上枠部材20と下枠部材30を熱プレス装置に配設する位置決め部26,36が形成されている。

(もっと読む)

マイクロレンズ、マイクロレンズの製造方法、マイクロレンズの製造装置、及びマイクロレンズを備えたカメラモジュール

【課題】マイクロレンズの製造装置と、マイクロレンズの製造方法と、マイクロレンズと、それを備えたカメラモジュールとを提供する。

【解決手段】マイクロレンズの製造方法は、マイクロレンズ100のレンズ要素120の第1レンズプロファイルに合わせて第1モールド20を製造する段階と、レンズ要素の第2レンズプロファイルに合わせて第2モールド30を製造する段階と、第2モールドを中空ホール115が形成されたレンズ基板110の一面に整列する段階と、レンズ要素の原料をレンズ基板の中空ホール内に供給する段階と、第1モールドを中空ホールが形成されたレンズ基板の他面に整列した後、加圧して、レンズ要素の第1レンズプロファイル及び第2レンズプロファイルを成形する段階と、成形されたレンズ要素を硬化させる段階と、第1モールド及び第2モールドを分離する段階と、を含む。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】過剰な手間・コストを要することなく、中空部を有する繊維強化樹脂成形品を精度高く製造する方法を提供する。

【解決手段】中空部5bとその開口部20bを有する成形品を製造する繊維強化樹脂成形品の製造方法において、その真空バッグ10は、被成形物3の中空部5b内に挿入させて内側から密着する内バッグ10bと、外型21,22の外面総てを覆って密着する外バッグ10aとからなり、内バッグ10bの開放側端縁が外バッグ10aの切り欠き部端縁に内外気密的に接続されてなり、真空バッグ10内を減圧することで外バッグ10aを外型21,22の外面に密着させて外側から押圧するとともに、内バッグ10bを内側から密着させて被成形物3を外型21,22の内面に押圧し、且つ非加圧雰囲気内で加熱する。

(もっと読む)

繊維強化プラスチック構造体およびその製造方法

【課題】スティフナなどの突起部を有するFRPパネル構造体のVaRTM(真空減圧補助の樹脂トランスファー成形)を、該パネル上への突起部の高い位置決め精度で実現する。

【解決手段】プリフォーム23の突起部とパネル23表面それぞれの少なくとも1面に接触するように、互いに嵌合する構造を有する治具22,23を配置し、プリフォーム22,23への樹脂含浸が完了した後、余分な樹脂を吸引除去する工程を含み、かつ、該工程の開始時点から樹脂の硬化が行われるまでの間に上記治具22,23が嵌合することで、該突起部の位置決めが行われることを特徴とする繊維強化プラスチック構造体の製造方法。

(もっと読む)

樹脂成形品のコーティング方法及びコーティング装置並びに樹脂成形品

【課題】基材プレートの表面に透明樹脂のコーティング層を形成する際に、コート層を均一厚さに形成することが可能であると同時に表面を平滑に形成することが可能なコーティング方法の提供。

【解決手段】基材表面に接着、塗布、印刷などで表装面12xを形成して基材プレートを作成し、この基材プレートを成形型内30、31に収納して注入口から液状のコーティング剤を注入する。その後、成形型30、31に外部から光を照射してコーティング層を硬化させる。このとき、上記成形型30、31は、その内壁面と上記基材プレートの表装面12xとの間に略々均一厚さの成膜ギャップ20Gを形成すると共に、上記成膜ギャップ20Gに外部から光を照射するように少なくともその一部は透光性材料で構成する。また上記コーティング剤は一液性の硬化性組成物であると共に、紫外線及び/又は電磁放射線を照射することによって硬化する組成物で構成する。

(もっと読む)

繊維強化プラスチックパネル製造装置

【課題】繊維補強基材の積層体に樹脂材料を含浸させる際、含浸状況を確実に把握できるようにした繊維強化プラスチックパネルの製造装置を提供する。

【解決手段】繊維補強基材の積層体4を覆ったバキュームバッグ7の内側に樹脂材料Wを供給パイプ6を通じて供給する前に、積層体4の層間にセンサ10a、10bとなる2本の導体箔を、互いが通電しない状態で間隔をあけて配置しておき、モールド1上でバキュームバッグ7の内側の空気を吸引しつつ、バキュームバッグ7の内側に樹脂材料Wを供給して積層体4に樹脂材料Wを含浸させる際に、センサ10a、10bとなる2本の導体箔間の損失係数または電気容量の少なくとも一方を測定し、この測定結果に基づいて含浸状況を判断する。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】厚さの厚い成形品をボイドや表面のしわ等の欠陥が発生するのを抑制した状態で効率よく製造することができる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】誘導加熱手段26により加熱される成形型11を使用し、成形型11のキャビティ14内に強化繊維、導電材及び樹脂材料を収容した状態で、成形型11及び導電材を予め設定された時間加熱した後、誘導加熱を停止する。その後、成形型11内から繊維強化樹脂成形品を取り出す。導電材は、連続繊維の炭素繊維で形成されている。成形型11はRTM法により成形が可能に構成され、繊維強化樹脂成形品はRTM法により製造される。

(もっと読む)

プリフォームおよび繊維強化プラスチックの製造方法

【課題】側面に凹凸部を有する賦形型に強化繊維基材を密着させて、型形状に皺無く賦形する方法を提供すること。

【解決手段】少なくとも側面に凹凸を有する雄型に強化繊維積層体を密着させることにより得られるプリフォームの製造方法であって、前記雄型の上に強化繊維積層体を配置する工程と、前記強化繊維積層体の上からラバーを配置する工程と、前記ラバーで密閉された空間を減圧する工程を少なくとも含み、前記減圧する工程において、前記ラバーを介して前記強化繊維積層体に上面から側面に順次押し圧を加える際に、前記側面の凹部に沿ってラバーの外から外力を加えることにより、前記凹部を前記強化繊維積層体の肩部から側面にかけて順次押し圧を加え、しかる後に、前記ラバーにより前記強化繊維積層体の上面から側面に順次押し圧を加えることを特徴とするプリフォームの製造方法。

(もっと読む)

繊維強化複合材の製造方法、及び繊維強化複合材の製造装置

【課題】繊維基材の全体に樹脂を含浸させることができ、高い寸法精度で成形することのできる、繊維強化複合材の製造方法、及び製造装置を提供する。

【解決手段】第1面18を有する繊維基材2を、前記第1面上が開放された状態で、第1型10に対して固定する工程と、第2面19を有する第2型20を、前記第1面と前記第2面とが隙間を介して対向するように、セットする工程と、前記隙間に、樹脂を充填する工程と、前記第2面が前記第1面に近づくように、前記第2型を前記第1型に対して相対移動させ、前記繊維基材に前記樹脂を含浸させる工程とを具備する。

(もっと読む)

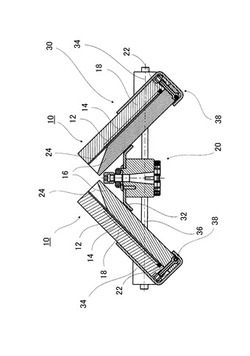

折曲成形装置

【課題】繊維強化樹脂複合材のプリプレグを積層した積層体を成形凸型に沿って折り曲げ成形する折曲成形装置において、折曲成形に伴う積層体の積層間剥離を抑える。

【解決手段】本折曲成形装置1は、積層体16の側部を支持するサイドブロック19がリフター上部13の上面に搭載され、リフター上部がヒンジ15により上面を水平から外側を下げるように傾動自在に、かつ、バネ14により上面を水平に戻すように弾性支持され、成形凸型3、両サイドブロック及びこれらの上に載置された積層体をバギングフィルム6で覆って密閉空間1bに閉じ込めて真空吸引可能にされる。真空度の上昇に伴うバギングフィルムからの加圧により、リフター上部がサイドブロックとともに外側を下げるように傾動し、真空を保持しつつリフターを下降させることによって、サイドブロックが成形凸型の傾斜面及びリフター上部の傾斜した上面に案内させて斜め下方向に移動する。

(もっと読む)

樹脂トランスファー成形のための定圧注入法

PMCおよび複合体を製造するための方法および装置は、樹脂のレザボアおよびプレフォームが、注入段階の期間中、実質的に同一真空圧下に維持される注入段階、またはメンテナンスと連絡した連絡構造物を含む。実質的に同一の真空圧は繊維プレフォームの真空バッグ封入アセンブリの内部または外部に封入されたコラプシブル樹脂レザボアを使用して達成することができる。この方法は最大の達成可能な真空圧縮圧および簡略化された樹脂注入法をもたらす。この方法は、オートクレーブを使用して製造されるものに匹敵する、またはそれを超える繊維体積、ボイド含量およびラミネート品質を有する、本明細書にも開示されたプレプレグおよび航空機等級の繊維強化樹脂複合体を製造するために使用することができる。 (もっと読む)

複合材製品製造方法

【課題】シリコンバッグの経済性を維持しつつ、作業性及び品質を向上させることができる複合材製品製造方法を提供する。

【解決手段】成形型1の上に載置した強化繊維基材2をシリコンシート10に封入する密封工程と、成形型1とシリコンシート10との間に形成された成形空間内から真空引きする真空吸引工程と、真空とした成形空間の内部に液状樹脂9を注入して強化繊維基材2に含浸させる注入・含浸工程と、強化繊維基材2に含浸した液状樹脂9を硬化させる樹脂硬化工程と、を備えている真空含浸工法を用いて複合材製品を製造する複合材製品製造方法において、シート状素材として薄肉化した透明なシリコンシート10が用いられている。

(もっと読む)

成形された複合アセンブリ及びその製造方法

複合アセンブリ(10)の形状を形成する装置(50)及び方法であって、第1の表面(46)を有する型(51)と、その上に複数の真空バッグシート(53、55)を含む真空バッグ(45)と、その中にある複合アセンブリ(10)とを含み、複合アセンブリは複数の結合可能な層(12)を含み、少なくとも1つの複数の真空バッグシートは、複数の結合可能な層と型の第1の表面との間にあり、複数の結合可能な層は、真空バッグの内圧が減少し、バッグ及び複合アセンブリの複数の結合可能な層を型から取り除いても、型のネガ像である形状を保持できる、装置及び方法。 (もっと読む)

121 - 140 / 395

[ Back to top ]