Fターム[4F204FJ09]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の供給 (702) | 前段階の成形機からの直接供給 (290) | 押出機からの (140)

Fターム[4F204FJ09]に分類される特許

101 - 120 / 140

フッ素樹脂成形品の製造方法及び該製造方法により製造されたフッ素樹脂成形品

【課題】 本発明は、高品質のフッ素樹脂成形品を製造する方法及び該方法により製造された高品質のフッ素樹脂成形品を提供することを目的とする。

【解決手段】 本発明に係るフッ素樹脂成形品の製造方法は、CnF2n+2(n:6〜12)で表されるパーフルオロアルカン2種を少なくとも含む混和物をPTFEファインパウダーの成形助剤に使用し、ペースト押出成形によりシート状成形品を製造し、該シート状成形品をカレンダーロールで圧延して厚み25μ〜1μの未焼成、半焼成又は焼成ポリテトラフルオロエチレンフィルムに成形加工する方法である。

(もっと読む)

シート成形装置およびロール間隙制御方法

【課題】ロール間隙を所定値に保つロール間隙制御において、ロール間隙制御を安定性よく行い、押付荷重の変動を抑えて良質のシート製品を得ること。

【解決手段】ロール間隙の制御偏差ΔGを押付荷重の制御目標値F*に変換し、第1ロール11に作用する押付荷重が制御目標値F*になるようにロール間隙を調整するカスケード制御を行う。

(もっと読む)

圧縮成形装置

プラスチック品を圧縮成形する装置は、第一の軸を中心として移動するように取り付けられた複数の金型を含む。各金型は、金型上部および金型下部を含み、金型上部および金型下部の少なくとも一方は、非円形の第一の循環回路を移動可能であり、型穴を形成するために他方の金型部分を基準として移動可能である。金型装填材送り出しシステムは、個々の金型装填材を型穴へ送り出し、第一の軸から間隔を置いた第二の軸を中心とした第二の循環経路を移動する少なくとも1つの送り出し機構を含み、第二の循環経路は第一の循環経路の一部に重なる。  (もっと読む)

(もっと読む)

金型注入物の送出

【課題】プラスチック物品を成形するための機械に金型注入物を入れるための装置及び方法を提供する。

【解決手段】金型注入物を空洞(12)に入れるための装置は、平行な軸線の周りの回転のために装着された1対のハブ(16、18)、平行な軸線に対して偏心した位置でハブの間に連結されたリンク(24)、及びリンクに連結したブレード(26)を含む。ハブの回転により、ブレードは、押出しオリフィス(28)に対して楕円形の径路で進行し、オリフィスから金型注入物を切断し、金型注入物をブレードのすぐ下を通過する空洞に入れる。装置は、好ましくは、押出しオリフィス及び空洞に対してブレードを駆動するためにハブの両方を同時に回転させる駆動部(14)を含む。ブレードは、好ましくは、1つの空洞から次のものへの金型注入物の一貫した正確な配置のために、空洞の底部に金型注入物を入れる空洞内に延びるアーム(96)を含む。

(もっと読む)

熱可塑性材料及び繊維から物品を形成する方法、熱可塑性材料及び繊維から物品を形成するシステム、熱可塑性構造要素を形成する方法、熱可塑性構造要素を形成するシステム、熱可塑性材料及び繊維から構造的部品を形成する方法、及び熱可塑性材料及び繊維から構造的部品を形成するシステム

【課題】 部品の高生産量を目指すのに有用であり、低圧成型で、高強度繊維を有する大きな部品又は構造物を提供する。

【解決手段】 熱可塑性樹脂又は熱可塑性混合材料からの熱成型するための装置10は、押出し機11、型変換ステーション12、及び圧縮型ステーション13を有して描かれている。押出機は、オーガーが押出しダイ16への押出し通路に沿ってその材料を送る間、ヒーターが熱可塑性樹脂材料を加熱して流体材料とする場所であるオーガー15内へ熱可塑性樹脂又は熱可塑性樹脂混合材料を送るために、頂上に設けられたホッパー14を有する。送られて押出し機から出た材料は、ダイ16の後端に設けられたトリマー17により切断される。

(もっと読む)

熱可塑性材料及び繊維から物品を形成する方法、熱可塑性材料及び繊維から物品を形成するシステム、熱可塑性構造要素を形成する方法、熱可塑性構造要素を形成するシステム、熱可塑性材料及び繊維から構造的部品を形成する方法、及び熱可塑性材料及び繊維から構造的部品を形成するシステム

【課題】 部品の高生産量を目指すのに有用であり、低圧成型で、高強度繊維を有する大きな部品又は構造物を提供する。

【解決手段】 熱可塑性樹脂又は熱可塑性混合材料からの熱成型するための装置10は、押出し機11、型変換ステーション12、及び圧縮型ステーション13を有して描かれている。押出機は、オーガーが押出しダイ16への押出し通路に沿ってその材料を送る間、ヒーターが熱可塑性樹脂材料を加熱して流体材料とする場所であるオーガー15内へ熱可塑性樹脂又は熱可塑性樹脂混合材料を送るために、頂上に設けられたホッパー14を有する。送られて押出し機から出た材料は、ダイ16の後端に設けられたトリマー17により切断される。

(もっと読む)

圧縮成形機械

圧縮成形機械は、水平軸線周りの回転のために装着されたホイール(22)、及びホイールの周りに配置された角度的に離間した複数の金型(52)を含む。金型の各々は、第1の金型セグメント(54)、及び第1の金型セグメントの半径方向外側に配置された第2の金型セグメント(56)を含む。第1及び第2の金型セグメントの少なくとも一方は、プラスチック物品を圧縮成形するための閉鎖位置と、成形物品を金型から除去して金型に金型注入物を入れるために離間した開放位置との間で他方の金型セグメントに対して半径方向に可動である。  (もっと読む)

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を型ローラ16とニップローラ24とで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料を剥離ローラ24に巻き掛けることにより剥離し、剥離後の樹脂材料の非転写面に放射線硬化樹脂材料74を塗布し、放射線硬化樹脂材料に放射線を照射して硬化させる。

(もっと読む)

圧縮成形方法

【課題】 合成樹脂素材(34)のカッターマークに起因する欠陥の発生が充分に抑制乃至防止される圧縮成形方法を提供する。

【解決手段】

成形型(4)を閉状態にせしめて合成樹脂素材を圧縮成形する前に、合成樹脂素材の表面の少なくとも切断刃(26)が作用した部分をガラス転移温度以上、好ましくは溶融温度以上、に加熱する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出した樹脂材料14を型ローラ16とニップローラ18、、20、22とで挟圧し、型ローラ16表面の凹凸形状を樹脂材料14に転写し、剥離ローラ24に巻き掛けることにより型ローラ16より剥離し、剥離後の樹脂材料を温調ローラ34に接触させて樹脂材料の幅方向の温度分布の均一化を図る。

(もっと読む)

被成形体を圧縮成形、熱調節、移送及び検査するための装置

所定量のペースト状プラスチックを供給するよう配置する押出手段(2)と、上記所定量を圧縮成形して被成形体(8)を得るよう配置する成形手段(6)を備える成形用カルーセル手段(7)と、上記被成形体を熱的に調節するための熱調節用カルーセル手段(9;109)を含む装置であって;カルーセル手段(11)と、上記カルーセル手段(11)によって支持し、上記カルーセル手段(11)に関して可動にして、被成形体(8)を移動させる搬送ユニット手段(12;101)と、上記被成形体(8)を熱的に調節するよう配置する熱調節手段(13)とを含み、該熱調節手段(13)を上記搬送ユニット手段(12;100)と関連させる装置。 (もっと読む)

成形品の製造方法

【課題】 押し出し成形後のシート材料を所望の形状や模様に容易にプレス成形することができる成形品の製造方法を提供する。

【解決手段】 熱可塑性樹脂1と無機質材料2とを加熱混練した混練材料5をシート材料3に押し出し成形する。このシート材料3をプレス成形する成形品Aの製造方法に関する。シート材料3を押し出し成形した後でプレス成形するまで保温する。押し出し成形した後でプレス成形するまでの間でシート材料3の温度の低下を防止することができる。

(もっと読む)

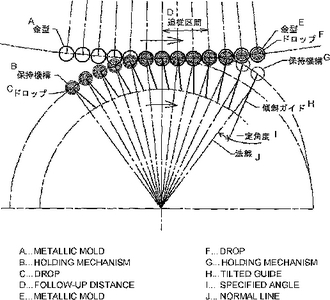

圧縮成形機にドロップを強制挿入する方法及び装置並びに成形金型追従式ドロップ供給方法及び装置

【目的】 連続的に圧縮成形を行うに際し、押出し供給される溶融合成樹脂塊状体(ドロップ)を、回転可動する複数の圧縮成形金型へ連続的に精確かつ迅速に挿入する。

【解決手段】 成形品を成形するためのドロップを回転可動する成形雌型に連続供給する方法及び装置であって、押出し開口部から押し出される溶融状態の合成樹脂を、保持機構に付設された切断具で切断して定量のドロップとし、ドロップを保持機構により保持搬送して強制的に成形雌型凹部に挿入供給する。そのとき、回転式可動型ドロップ供給体上の保持機構を回転する成形金型に接近させ、一定の範囲において保持機構と成形金型の回転軌跡を一致せしめて、保持機構の移動を成形金型の移動に追従させる。  (もっと読む)

(もっと読む)

作用物質含有溶融物からなる投与形の製造

本発明は、投与形の製造方法に関し、この場合、この方法によれば、2個の分離フィルム(7)を互いに定められた範囲で接触させ、作用物質含有溶融物を、分離フィルム(7)間に挿入することで、この溶融物部分を収容するためのポケットが、少なくとも1個のフィルム中に表れ、かつ分離フィルム(7)を互いに分離することで、この溶融物部分が押し出される。好ましくは、本発明の方法は、分離フィルム(7)を互いに2個の成形ローラー(2、3)のギャップ中で接触させ、この場合、このローラー(2、3)は、反対方向に回転し、かつその表面上に反対のキャビティー(4、5)を備えており、かつこれに、分離フィルム(7)を、作用物質含有溶融物が挿入されポケットが形成される際にプレスすることができる。分離フィルム(7)によって、溶融物とローラー(4、5)との直接的な接触を回避することが可能になり、これによって、溶融物とローラー(4、5)との付着を防止することができる。弾性で変形可能な分離フィルム(7)は、その応力が、ローラーギャップ(2、3)から搬出した後にゆるめられた結果として、押出工程をサポートする。  (もっと読む)

(もっと読む)

ポリ乳酸系成型品の製造方法

【課題】 汎用樹脂製品と同レベルの生産サイクルで成型可能で、かつ耐熱性、耐衝撃性に優れたポリ乳酸系成型品の製造方法を提供する。

【解決手段】 D体含有率が5モル%以下であるとともに残留ラクチド量が0.1〜0.6質量%であるポリ乳酸85〜97質量%と、単独の引張弾性率が40〜1000MPaの脂肪族ポリエステル樹脂および、または脂肪族芳香族ポリエステル樹脂3〜15質量%とを含有する樹脂成分100質量部と、結晶核剤として平均粒径0.1〜10μmのタルク1〜25質量部とを含む樹脂組成物からなるシートを用いる。このシートを、予め、100〜120℃かつ5〜30秒の条件で、結晶化指標が10〜15J/gとなるように予備結晶化させる。この予備結晶化させたシートを、90〜130℃に加熱された成型金型により、結晶化指標が25J/g以上となるように、賦型および結晶化させる。

(もっと読む)

溶融樹脂の供給方法及びその装置、並びに供給された溶融樹脂による成形品の製造方法

【課題】 溶融樹脂が金型に着座前に経路部材に付着することを防止して、成形金型内での溶融樹脂の位置決め精度を向上させ、供給タイミングの遅れ等もなく正確に供給する。

【解決手段】 溶融樹脂25が着座前に通過する経路中に位置する溶融樹脂ガイドピン10やスロート部材、雌型等の経路部材に、振動付与装置27により振動の付与又はその表面に気層膜を形成することにより、溶融樹脂の前記経路部材への付着を防止しながら供給する。

(もっと読む)

均質な表面カバー

【課題】より広い種々の表面構造を有するフレークを凝集することによって表面カバーを製造できるようにすること

【解決手段】本発明は、a)適当な構造を有する第1シートを製造するステップと、b)少なくとも10%のフレークがR>30のサイズ比を有するフレークとなるように前記シートを切断するステップと、c)こうして得られたフレークを中間的に保管することなく、ある表面上に撒くステップと、d)前記フレークを表面カバーとなるようにプレスするステップとを備えた、均一タイプの表面カバーを製造するための方法を開示するものである。

(もっと読む)

成形品の製造方法

【課題】 一部の機器の性能が低かったりトラブルが生じたりしても生産効率の低下を少なくすることができる成形品の製造方法を提供する。

【解決手段】 熱可塑性樹脂1と無機質建材の廃材2とを加熱混練した混練材料5をシート材料3に押し出し成形し、このシート材料3を保管する工程と、保管後のシート材料3を遠赤外線により加熱した後、プレス成形する工程とを具備する。押し出し成形するまでの工程とプレス成形する工程とを切り離して分離することによって、各工程のサイクルを合わせる必要が無くなって各工程が互いに影響を与え合わないようにすることができる。

(もっと読む)

タイヤプライを製造する方法

【課題】均一性がより高いタイヤ用プライコンポーネントを製造する。

【解決手段】コード間隔を調節可能なダイ20を用意する。ダイ20を所望のコード間隔になるように調節する。複数のコードをダイ20を通して引き出す。ゴムの流れを第1および第2のカレンダローラ62,64のバイトに送り、ゴムをカレンダにかけて所望の厚さにする。コードをゴムに連続して付着するように押圧し、補強されたゴムからなる連続したストリップを形成する。

(もっと読む)

圧縮成形用ポリエステル樹脂及びその製造方法、並びにプリフォームの製造方法

【課題】 合成樹脂供給装置の搬送手段への樹脂の付着が有効に防止され、溶融樹脂塊の圧縮成形型への落下のタイミングのずれが生じることがなく、しかも押出機からの樹脂の吐出量を増加させることができると共に、押出機のトルクの過度な上昇もなく、生産性よく、圧縮成形によりプリフォームを成形性よく成形し得る圧縮成形用ポリエステル樹脂を提供する。

【解決手段】 固有粘度が0.70乃至1.00dL/g、分子量分布(Mz/Mn)が3.0以上であると共に、ジエチレングリコール含有量が2.3モル%以下であることを特徴とする圧縮成形用ポリエステル樹脂。

(もっと読む)

101 - 120 / 140

[ Back to top ]