Fターム[4F204FN30]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | その他 (19)

Fターム[4F204FN30]に分類される特許

1 - 19 / 19

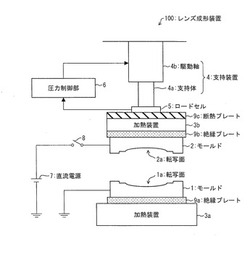

成形装置および成形方法

【課題】高精度に成形物を成形できる成形装置を提供する。

【解決手段】本発明に係るレンズ成形装置100は、転写面1aを有するモールド1と、転写面2aを有するモールド2と、転写面1a上に供給され、転写面2aが押し当てられた樹脂材料を加熱して硬化させる加熱装置3a・3bと、支持装置4が樹脂材料に圧力を印加するように制御する圧力制御部6と、モールド1・2間に電圧を印加して電界を形成する直流電源7とを備える。

(もっと読む)

金属箔積層体の製造方法

【課題】複数の絶縁基材からなる積層基材の両側に一対の金属箔が貼着された金属箔積層体を製造する際に、この金属箔積層体の吸湿はんだ耐熱性を改善する。

【解決手段】絶縁基材2aを複数積層した状態で加圧して一体化させることにより、積層基材2を作製する。次に、この積層基材2を熱処理する。その後、この積層基材2を一対の金属箔3A、3Bで挟み込んで加熱加圧して一体化させることにより、金属箔積層体を製造する。これにより、積層基材2の熱処理を行う前に予め複数の絶縁基材2aを互いに密着させて界面の発生を防ぐことができる。その結果、吸湿はんだ耐熱試験で絶縁基材2aの表面に膨れが生じなくなり、吸湿はんだ耐熱性に優れる金属箔積層体を得ることができる。

(もっと読む)

免震装置用の免震プラグの製造方法及びその製造装置

【課題】材料に鉛を使用することなく、免震装置の減衰性能及び変位追従性を向上させ得る免震プラグの製造方法、並びにかかる製造方法を実施し得る免震プラグの製造装置を提供する。

【解決手段】金型3内に充填された粉体材料2に加圧成形を行って免震装置用の免震プラグ6を成形するに当たり、金型3内に隙間を設けて粉体材料2を充填し、かかる隙間の存在下に、鉛直方向を横切る向きからの加圧成形を開始する製造方法である。また、かかる製造方法を用いて製造される免震プラグ6である。更に、かかる製造方法を実施し得る金型3及びスタンパ5を具える製造装置である。

(もっと読む)

免震装置用の免震プラグの製造方法及びその製造装置

【課題】材料に鉛を使用することなく、免震装置の減衰性能及び変位追従性を向上させ得る免震プラグの製造方法、並びにかかる製造方法を実施し得る免震プラグの製造装置を提供する。

【解決手段】側壁を形成する中型7を有する金型3内に充填された粉体材料2に、加圧成形を行って免震装置用の免震プラ6グを成形するに当たり、かかる中型7と粉体材料2との界面においてせん断応力が生じるように中型7に対して外力を付与しつつ加圧成形を行なう製造方法である。また、かかる製造方法を用いて製造される免震プラグ6である。更に、かかる製造方法を実施し得る金型3及びスタンパ5を具える製造装置である。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】成形用型の温度分布及び温度変動を防止し、安定して高精度な光学素子を得る。

【解決手段】成形用型1に実装された熱可塑性素材2を加熱軟化して成形する光学素子の製造方法において、上記成形用型1を上記成形用型1のプレス方向を軸として回転させながら、上記成形用型1を温度制御する。また、上記成形用型1の回転中に上記成形用型1の上記プレス方向に対し直交する一方向から上記成形用型1を温度制御して、製造装置の小型化を図る。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】静電気に起因する成形不具合を防止し、安定して高精度な光学素子を得る。

【解決手段】加熱軟化した熱可塑性素材を成形用型2に実装し押圧する光学素子の製造方法において、不活性ガスg1の雰囲気内に上記成形用型2を設置して成形を行う。また、成形チャンバ3内に複数配置された上加熱ブロック6及び下加熱ブロック7の間に成形用型2を狭持して成形を行う製造装置1において、上記成形チャンバ3内にイオン化した不活性ガスg1を供給するイオン発生装置10とガス供給管9とを設け、成形チャンバ3に成形用型2の中央に実装された熱可塑性素材25の帯電を防止し、キャビティ26内での位置ずれによる成形不良を防止する。

(もっと読む)

板状成形物の製造方法

【課題】ステンレス鋼板からなる鋳型と分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体の硬化被膜との剥離性が良好な板状成形物の製造方法を提供する。

【解決手段】1〜50質量%濃度の硝酸溶液で処理されたステンレス鋼板からなる鋳型の表面に、分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体を含有する塗膜層を形成した後に塗膜層を硬化させて硬化被膜を形成する工程、硬化被膜の表面にビニル単量体層を形成した後にビニル単量体層を重合してビニル重合体層を形成する工程、及び鋳型の表面から硬化被膜が積層されたビニル重合体層を剥離する工程を有する板状成形物の製造方法。

(もっと読む)

圧縮成形方法

【課題】圧縮成形金型において、圧縮時の離型フィルムの皺を防止、低減する。

【解決手段】圧縮金型108の表面が枠状金型106の表面に対して凹部140となるように当該圧縮金型108と枠状金型106とが位置決めされる工程と、上下の金型102、104を接近させる工程と、枠状金型106と基板150との間に隙間Gを保った状態で枠状金型106を位置決めする工程と、当該隙間Gを保ったままで、圧縮金型108を基板150へと移動させる工程と、圧縮金型108が所定の位置に達した段階で、枠状金型106を基板150に当接させることにより隙間Gを消滅させる工程と、更に、圧縮金型108を基板150側へと移動させる工程をへて圧縮成形する。

(もっと読む)

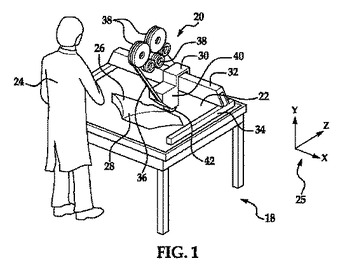

複雑性が緩和された自動繊維配置装置及び方法

複合積層体を基板上に形成する方法であって、該方法は:基板の上で自動繊維配置ヘッドを移動させ;繊維配置ヘッドを使用して、複数の平行する複合テープストリップ(36)を基板(102)上に置き、これには、少なくとも特定のテープストリップの開始点ずらして曲線パターン(Aからf)を形成することが含まれ;単一の切刃(92)を使用して、全てのテープストリップの端部を切断することを含む。  (もっと読む)

(もっと読む)

シャッタ開閉装置

【課題】空間を仕切る隔壁に設けられた開口を単一のシャッタ板の移動により確実かつ簡便に開閉でき、しかもシャッタ板を移動させるときの隔壁との摩擦を抑えたシャッタ開閉装置を提供することを目的とする。

【解決手段】シャッタ開閉装置10は、隔壁の壁面に設けられた開口28を開閉するシャッタ板26と、シャッタ板26の先端側を壁面に圧着する傾斜受面27aが設けられた受け部材27と、シャッタ板26の後端側を壁面に圧着する押圧傾斜面24aが設けられた押圧部材24と、シャッタ板26と押圧部材24とを連結する連結板25と、シャッタ板26を移動させるシリンダヘッド29によって構成される。連結板25はシャッタ板26が壁面との間に僅かな隙間を保って往復移動するとともに壁面に圧着されることを妨げないようにシャッタ板26を保持する。

(もっと読む)

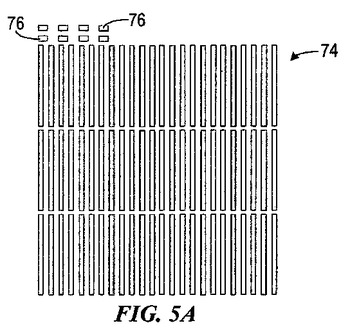

空間位相フィーチャ・ロケーション

基板上のアラインメント・マークを突き止める方法を説明する。一般に、基板は、基板アラインメント・マークに隣接する1つまたは複数のロケータ・マークを含む。ロケータ・マークは、減らされた大きさの相対変位を伴ってリソグラフィ・システム内で基板をテンプレートと位置合わせするのに基板アラインメント・マークを使用できるように、基板アラインメント・マークの相対ロケーションを提供する。  (もっと読む)

(もっと読む)

繊維強化プラスチックの製造方法

【課題】簡易な設備を用いて、難含浸部だけ樹脂の含浸性を向上させるようにし、最終的に樹脂をプリフォーム全体に完全に含浸させることができるようにして、安定して優れた品質の繊維強化プラスチックを得ることが可能な繊維強化プラスチックの製造方法を提供すること。

【解決手段】金型2上に、部分的に目付が高い、あるいは、密度が高い難含浸部が存在する強化繊維プリフォーム1を配置し、前記強化繊維プリフォーム1全体をバッグ材4で密閉し、該バッグ材4の内部を減圧した後に、樹脂9aを前記強化繊維プリフォーム1に注入する繊維強化プラスチックの製造方法であって、前記強化繊維プリフォーム1の難含浸部を含む部分に配置された膨張抑制部または加圧部で、前記バッグ材4の膨張を抑制し、該バッグ材4の一部を外部から加圧した状態で、前記加圧部のバッグ材4の内部に樹脂9aを加圧して注入することを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

積層板及びその製造方法

【課題】強度を高めることができるとともに、大きさに係わらず成形後の歪みの発生を抑制することができる積層板及びその製造方法を得る。

【解決手段】車両用デッキボード1は、裏面側シート素材16と表面側シート素材15との間に発泡樹脂13およびリインフォース20を介在させた状態で下型21および上型22を型締めすることで、裏面側シート素材16および表面側シート素材15を溶着して嵩上げ架橋材入り積層部材26を形成し、裏面側シート素材16および表面側シート素材15を下型21および上型22にそれぞれ真空吸引させながら、裏面側シート素材16と表面側シート素材15とを溶着して形成した嵩上げ架橋材入り積層部材26の内部に圧縮空気を注入してブロー成形することで成形されている。

(もっと読む)

ドーズを移送するための装置

流動性材料のドーズ(D)から物体を形成するための形成手段(2,6)と、この形成手段(2,6)へ前記ドーズ(D)を移送するための移送手段(10)とを備え、前記移送手段(10)が前記ドーズ(D)を受け入れるための凹所(306;606;13)を有する装置であって、前記凹所(306;606;13)内には、前記移送手段(10)の内部で前記ドーズ(D)を案内するための転動手段(315;615;15;115;215;415)が設けられている。  (もっと読む)

(もっと読む)

光学素子の製造装置及び製造方法

【課題】光学素子の製造装置及び製造方法において、簡素な構成で不活性ガスの供給量を抑える。

【解決手段】成形型20に収納された光学素材24をチャンバ2内で成形する光学素子の製造装置1において、チャンバ2内に不活性ガスを供給する不活性ガス供給手段(6,7)と、チャンバ2内に配置されこのチャンバ2内の酸素を吸着する酸素吸着部(8)とを備える構成とする。

(もっと読む)

熱硬化型樹脂の成形装置及び方法

【課題】成形物が大型化又は長尺化した場合においても生産効率の低下を伴うことなく良好な樹脂硬化を達成することができる熱硬化型樹脂の成形装置及び方法を提供する。

【解決手段】炉内温度を制御する炉内温度制御部11を備える常圧の炉12と、前記炉12内に設けられ、熱硬化型樹脂を成形物13に成形する上型14−1と下型14−2からなる金型14と、前記金型14の形状に応じて温度制御する3つの金型温度制御部15−1〜15−3と、前記炉12内、金型14、成形物13の各温度を計測する炉内温度計T1、上型温度計T2、下型温度計T3、成形物温度計T4と、前記各温度計T−1〜T−4の情報により各温度制御部15−1〜15−3を制御する制御部16とを具備する。

(もっと読む)

燃料電池用セパレータの製造装置及び製造方法

【課題】セパレータの原料である粉粒体材料を擦り切りによらずに、薄く均一に且つ迅速に雌金型内に紛粒体を薄く均一にかつ迅速に投入できる粉粒体材料供給手段を備えた燃料電池用セパレータの製造装置及び製造方法を提供する。

【解決手段】箱状本体2の底部に略三角柱状のシャッター部材7a,7bを多数列設してなるシャッター6を設け、奇数列と偶数列のシャッター部材7a,7bを互い違いに昇降動作せしめることによりシャッター6上に受け止めていた粉粒体材料を雌金型内に流下させ、且つ流下させた粉粒体材料をシャッター部材の降下時に押圧して厚さを均一化する粉粒体材料供給手段を備えたことを特徴とする。

(もっと読む)

樹脂成形システムおよび樹脂成形方法

【課題】 大掛りなプレス装置を用いずに、複数の樹脂成形品を各加熱成形板間で同時に加熱加圧成形することができる樹脂成形システムおよび樹脂成形方法を提供する。

【解決手段】 少なくとも3枚以上重ねられた加熱成形板14の各加熱成形板14間において複数の樹脂成形品S2を同時に成形する樹脂成形システム11において、加熱成形板14間において複数の樹脂成形品S2を同時に成形する樹脂成形プレス装置12と、重ねられた状態の加熱成形板14を樹脂成形プレス装置12の外部で開閉する成形板開閉装置13と、樹脂成形プレス装置12と成形板開閉装置13との間で、重ねられた状態の加熱成形板14を移動させる移動装置15を設ける。

(もっと読む)

加飾成形品の製造方法

【課題】熟練作業を要することなく、下型の型表面への飾成形用シート載置の位置合わせを短時間で容易且つ確実に行うことができる加飾成形品の製造方法を提供する。

【解決手段】下型1の型表面に、熱硬化性樹脂組成物を基材に含浸させた加飾成形用シート4を載置し、その上に熱硬化性成形材料を載置した後、上型を降下させて型締めを行い、加熱・圧縮成形する加飾成形品の製造方法であって、下型1に着脱自在な位置決め治具2,3を用い、該位置決め治具2,3を下型1に装着する工程と、その位置決め治具2,3にその端部を沿わせるようにして位置決めを行いつつ前記加飾成形用シート4を下型1の型表面上に載置する工程と、該位置決め治具2,3を除去した後、その上に前記熱硬化性成形材料を載置する工程とからなる。

(もっと読む)

1 - 19 / 19

[ Back to top ]