Fターム[4F205GN18]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 成形操作・装置一般 (3,472) | 冷却 (112)

Fターム[4F205GN18]に分類される特許

41 - 60 / 112

パウダースラッシュ成形機

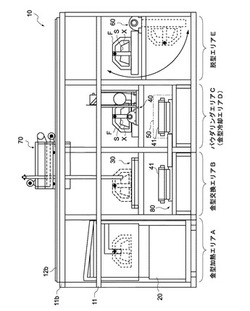

【課題】小型化され省スペース化に対応することができるパウダースラッシュ成形機を提供する。

【解決手段】金型を加熱するための金型加熱エリアと、加熱した金型の成形面に樹脂パウダーを溶着させて樹脂成形品を成形するためのパウダリングエリアと、樹脂パウダーが溶着した金型を冷却するための金型冷却エリアと、樹脂成形品を金型から脱離するための脱型エリアと、が配置されるとともに、それぞれのエリア間を金型を移動させるための金型搬送装置を備え、複数の金型を用いて樹脂成形品の製造を連続的に実施するためのパウダースラッシュ成形機であって、パウダリングエリア及び金型冷却エリアを同一エリアに配置するとともに、パウダリングに用いられるパウダーボックスと、金型の冷却に用いられる冷却装置と、を同一エリアに相互に出し入れ可能にしたことを特徴とする。

(もっと読む)

熱可塑性ポリウレタンベルト及びその製造方法

【課題】ポリウレタン樹脂への滑剤添加によって表面の摩擦係数を低下させるとともに、搬送面への滑剤の流出を防止することができる、熱可塑性ポリウレタンベルト及びその製造方法を提供すること。

【解決手段】熱可塑性ポリウレタンベルト1は、ベルト本体層2と、このベルト本体層2に埋設された心線3とを有し、ベルト本体層2の内面側にはガイド部4が形成されている。また、ベルト本体層2は、ガイド部4が設けられた内面層5と外面層6の2つの層を有し、内面層5は、少なくとも滑剤を含んだ熱可塑性ポリウレタンからなる。

(もっと読む)

セルロースエステルフィルムの製造方法

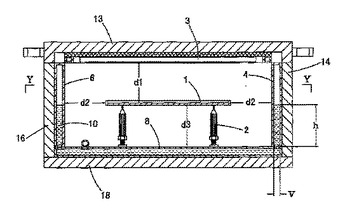

【課題】 液晶表示装置の偏光板保護フィルムに好適なセルロースエステルフィルムについて、広幅の薄膜フィルムをドラム方式で製膜することを可能にし、ドープ流延部の振動や、リボンの振動によるキャスト横段故障(フィルム長手方向のムラ)を抑える。フィルムの生産性を向上する。フィルム幅手方向の収縮を小さくすることができ、しかもリタデーションの値を低くする。光学特性に優れた、幅の広い液晶表示装置用セルロースエステルフィルムを製造する。

【解決手段】 膜厚が10μm以上、50μm以下のセルロースエステルフィルムを得る、溶液流延製膜法によるセルロースエステルフィルムの製造方法において、テンター(5)でのフィルム搬送速度が、冷却ドラム(1)表面の移動速度の1.21〜2.0倍の速度である。冷却ドラム(1)の直径が2.0〜10.0m、周速度が50〜120m/minであることが好ましい。

(もっと読む)

塩化ビニル樹脂製手袋用樹脂組成物、及びそれを用いてなる塩化ビニル樹脂製手袋

【課題】滑性に優れ、濡れた手でも着脱が容易で塵の発生しない塩化ビニル樹脂製手袋、およびそれを製造するための樹脂組成物を提供する。

【解決手段】(a)メチルメタアクリレートモノマー88.0〜99.4重量%と、(b)シリコーン系(メタ)アクリレートモノマー0.1〜10.0重量%と、さらに(c)(メタ)アクリル酸モノマー0.5〜2.0重量%を共重合してなるメタアクリル樹脂(A)の水性エマルジョンと、該水性エマルジョンの不揮発分100重量%に対して、水溶性(メタ)アクリル酸系樹脂(B)の水溶液を、該水溶液の不揮発分が10〜50重量%の割合で混合してなる塩化ビニル樹脂製手袋用樹脂組成物、及び該樹脂組成物を、手型表面に形成された半ゲル状塩化ビニル樹脂層上に付着させ、加熱後、冷却し、形成された複合膜を反転離型することによって、塩化ビニル樹脂製手袋を製造する。

(もっと読む)

溶液流延法

1種の静態的で、閉鎖的な溶液流延法のステップは、溶質を溶剤調合製膜液に溶解させる;製膜盤をブラケットの上に置いて、ブラケットを調節して製膜盤を水平になさせる;製膜液を製膜盤に注ぎ込んで、そしてそれを製膜盤に均等で敷き広げさせる;製膜盤の上部に加熱装置をインストールする;製膜盤の周辺に冷却側板を環状に配置されて、製膜盤の下部に冷却マザーボードを配置され、冷却側板と冷却マザーボード間の連接できる中間層には冷却液がある;製膜盤、ブラケット、加熱装置、冷却側板、冷却マザーボードを保温材が構成される保温殻に密封する;加熱装置を起動して、製膜盤の中の製膜液に対して加熱を行い、製膜液の中の溶剤を完全に蒸発させる;引き続き加熱して完成品膜の結晶度をさらに向上させる;加熱を停止して、冷却マザーボードでの凝縮溶剤を排出させ、製膜盤から完成品膜を取り外す;当該方法の工芸は簡単で、設備は安く、製膜のコストは低く、完成品膜は結晶度が高く、各等方性があるなどのメリットを持っている。  (もっと読む)

(もっと読む)

高分子フィルムの製造装置および高分子フィルムの製造方法

【課題】高分子フィルム特にポリイミドフィルムを製造する際に、乾燥や熱処理をテンター式搬送装置を使用して実施する場合に、クリップで挟むことにより生じるフィルムの厚み斑やフィルム破断のリスクを低減できる高分子フィルムの製造に適した製造装置とその装置を使用して製造する高分子フィルムの製造方法を提供する。

【解決手段】クリップテンター式処理部を有する高分子フィルム製造装置において、クリップを高分子フィルム又は高分子前駆体フィルム両側端部を把持して搬送する把持開始時点でクリップの温度が180℃未満となるように冷却する手段を有する高分子フィルム製造装置とこれを使用する高分子フィルム製造方法。

(もっと読む)

スラッシュ成形表皮材の製造方法及びスラッシュ成形型

【課題】成形された表皮材から不要部分を容易にかつ確実に取り除くようにする。

【解決手段】加熱された型成形面37に粉体樹脂原料を供給して付着溶融させて溶融樹脂層を形成し、溶融樹脂層を冷却硬化することでスラッシュ表皮材を成形するスラッシュ成形型35において、張出部35cを型成形面37の製品形状部外周縁に全周に亘って型内方に張り出し形成する。溶融樹脂層の冷却硬化過程で先端を上に向けた姿勢に保持される断面三角形状の突条部39を張出部35cの型成形面37側中程に製品形状部外周縁に沿って全周に亘って一体に突設する。

(もっと読む)

セルロースエステルフィルムおよびその製造方法、偏光板、光学補償フィルム、反射防止フィルム、並びに液晶表示装置

【課題】液晶表示装置に組み込んだときに発生する表示画面での画像ムラや経時での視認性の変化を改善しうるセルロースエステルフィルムの環境に優しい製造方法を提供する。

【解決手段】特定の置換度を有するセルロースエステルを180〜240℃で溶融してダイから押し出して膜厚20〜300μmのセルロースエステルフィルムを製膜する際に、製膜したセルロースエステルフィルムの質量平均分子量が溶融製膜前のセルロースエステルの質量平均分子量の40〜80%となるようにする。

(もっと読む)

スラッシュ成形方法

【課題】

溶融温度の異なる樹脂材料を用いる混流生産の量産化を可能としたスラッシュ成形方法を提供する。

【解決手段】

金型を加熱炉で加熱する加熱工程と、加熱された金型内に粉末状の樹脂材料を充填し金型の内側に必要な厚味に樹脂材料を付着させて溶融樹脂成形体を得る成形工程と、溶融樹脂成形体を得た金型を冷却水で冷却して前記溶融樹脂成形体を硬化させる冷却工程と、硬化した溶融樹脂成形体を金型から取り出す脱型工程とからなるスラッシュ成形方法において、前記加熱炉は溶融温度の高い樹脂材料を基準する温度条件に設定し、溶融温度の低い樹脂材料で成形する金型については前記成形工程前で溶融温度の低い樹脂材料に適した温度範囲まで下げて成形するようにし、溶融温度の異なる樹脂材料でスラッシュ成形を可能とした。

(もっと読む)

粉体成形用材料

【課題】 意匠性に優れ、高硬度で表面が傷つきにくく、色むらが無い成形品を生産することのできる、塩化ビニル樹脂及び可塑剤を含有する粉体成形用材料を提供する。

【解決手段】 塩化ビニル樹脂及び可塑剤を含有し、該可塑剤由来のアウトガス含有量が30重量ppm以下である粉体成形用材料を提供する。

また、粉体成形用材料は、塩化ビニル樹脂100重量部に対して、可塑剤を20〜200重量部含有することが好ましい。

(もっと読む)

光学フィルムの製造方法

【課題】簡便な工程により液晶性高分子の配向を三次元的に制御し、低コストで、効率よくチルト構造を有する液晶性高分子からなる光学フィルムを製造することが可能な方法を提供すること。

【解決手段】液晶性高分子を含有する溶液を、配向規制力のある基板面上に塗布する工程と、液晶状態を呈する温度で、基板側の下面部にある液晶性高分子を第一の方向に配向させる工程と、液晶状態を呈する温度で磁場を印加し、基板から離れた側の上面部にある液晶性高分子を、基板面の法線方向と第一の方向とを含む面内において、第一の方向に対して45〜90°の角度をなす第二の方向に配向させると共に、下面部と上面部との間にある液晶性高分子の配向方向が第一の方向から第二の方向に連続的に変化するチルト構造の中間部を形成せしめる工程と、配向せしめた液晶性高分子を、配向状態が維持されるように冷却してガラス状態とする工程によりなる、光学フィルムの製造方法。

(もっと読む)

セルロース系樹脂フィルム及びその製造方法

【課題】厚みムラを抑えた、光学用途として優れた高品質のセルロース系樹脂フィルムの製造方法を提供する。

【解決手段】溶融製膜法によるセルロース系樹脂フィルム12の製造方法において、セルロース系樹脂フィルム12の流れ方向の厚み変動が、全体厚みの0.01〜10%以内であるようにする。

(もっと読む)

固体電解質フィルム及びその製造方法、設備、電極膜複合体、燃料電池

【課題】固体電解質を連続的にフィルム化して、一定品質かつイオン伝導性や平面性に優れたフィルムを連続的に製造する。

【解決手段】固体電解質と有機溶媒とを含むドープ24を流延バンド82上に流延して流延膜24aを形成した後、流延膜24aを流延バンド82からフィルム62として剥ぎ取る。フィルム62をテンタ64に送り、その両側端部をクリップ64aで把持し幅方向に延伸しながら乾燥した後、乾燥室69に送り、複数のローラ68で支持しながら乾燥する。温度制御ローラ200aを配した温度調整室200と水蒸気により調湿する加湿室205とにフィルム62を連続的に送る。加熱及び加湿によりフィルム62を軟化させて形状変形を矯正する。平面性や平滑性に優れ、一定品質であり、燃料電池に用いると優れたイオン伝導性を示す固体電解質フィルムを連続して大量に製造することができる。

(もっと読む)

回転成形用粉体組成物および表皮材

【課題】生産コストのかゝらない粒径1000μm以上の粉体組成物を使用して、回転成形によってピンホールのない、表面性、離型性に優れた成形品を得る。

【解決手段】スチレン系ブロック共重合体にポリプロピレンを添加して硬度を付与するが、この際回転成形性を阻害しない高流動ポリプロピレンを使用し、更にスチレン系ブロック共重合体とポリプロピレンとの相溶性を改良するために、エチレン−エチレン・ブチレン−エチレンブロック共重合体を添加する。

(もっと読む)

パウダースラッシュ成形機及びパウダースラッシュ成形方法

【課題】 大型、複雑形状の金型であっても効率的に冷却できるとともに、冷却水による金型の破損を防止することができるパウダースラッシュ成形機及びパウダースラッシュ成形方法を提供する。

【解決手段】 金型加熱部と、パウダースラッシュ部と、冷却部と、を備えたパウダースラッシュ成形機において、冷却部は、金型に対して冷却水を吹き付けるための冷却水吹出部と、金型に対して冷却エアーを吹き付けるための冷却エアー吹出部と、を備えるとともに、冷却水吹出部及び冷却エアー吹出部の吹出方向を変えるための可変手段を備えることを特徴とする。

(もっと読む)

セルロースアシレートフィルムの製造方法、セルロースアシレートフィルム、光学補償フィルム、偏光板及び液晶表示装置。

【課題】光学的異方性(Re、Rth)が小さく実質的に光学的等方性であるセルロースアシレートフィルムを、高生産性で安価に製造する。

【解決手段】アシル基置換度が2.85から3.00のセルロースアシレートを有機溶剤に溶解した溶液を無端金属支持体上に流延し、0℃〜−50℃に冷却してゲル化させた後該金属支持体から剥離し乾燥、製膜してセルロースアシレートフィルムを製造する。

(もっと読む)

ポリイミドフィルムおよびその製造法

【課題】 製造後の500m以上の長尺のポリイミドフィルムであって湾曲現象がほとんど生じないポリイミドフィルムおよびその製造法を提供する。

【解決手段】フィルムの長さが500m以上で、自己支持性フィルムをキュア炉内で加熱キュアし、その際の最高加熱温度以降のキュア炉内の加熱温度を調整することにより絶対値で表示されるフィルムの扇度が3以下に制御された、長尺状で幅広のポリイミドフィルム、キュア炉内における最高加熱温度:425〜525℃程度の温度以降のキュア炉内の冷却温度(Tc)として、次の条件を満足する温度

350[厚み/75]1/2>Tc>Th−200[1+(75−厚み)/75]

[但し、Th:最高加熱温度(℃)、厚み:μm]

を30秒間以上維持した後にキュア炉外で自然冷却するポリイミドフィルムの製造法。

(もっと読む)

タイヤサイドケーシングおよびその製造方法

【課題】タイヤ回転時の圧縮・復元運動をスムースにする柔軟なサイドウォール部と、リムへの座りをよくする硬いビード部とを境界域が優れた耐久性を有するように一体成形するタイヤサイドケーシングおよびその製造方法を提供する。

【解決手段】熱可塑性樹脂中に架橋エラストマーを微細分散させてなる熱可塑性エラストマーを、半径方向内側のビード部32と半径方向外側のサイドウォール部31とを互いに連通するように形成した円盤状モールド20に注入後、円盤状モールド20を熱可塑性樹脂の溶融温度以上に加熱しつつ回転させながら、前記架橋エラストマーの分散密度が前記ビード部32とサイドウォール部31とで異なる傾斜状態が形成された時点で冷却固化することを特徴とする。

(もっと読む)

熱可塑性樹脂シートの製造装置ならびに製造方法

【課題】エンボスパターン2aを彫刻した賦型ロール2と挟圧部材3との間に、ダイ1から連続的に供給投入される溶融した熱可塑性樹脂からなるシート原反7を通過させて、賦型ロール2のエンボスパターン2aをシート原反7に転写しつつ、シート原反7を圧延冷却する熱可塑性樹脂シートの製造装置であって、転写精度を可及的に高めて、品質の高い熱可塑性樹脂シートを製造できるようにする。

【解決手段】賦型ロール2の外表面を加熱するための熱源5と、この熱源5からの放射熱を反射して賦型ロール2の外表面において転写領域8の転写開始位置8aの近傍を照射させて加熱する反射手段6とを含む。

(もっと読む)

溶液製膜方法

【課題】フィルム面上に曇りがないTACフィルムを得る。

【解決手段】TACとジクロロメタンなどとからドープ22を調製する。ドープ22を流延ダイ31から流延バンド34上に流延して流延膜69を形成する。流延膜69は送風口70〜72の乾燥風により乾燥する。クーラ73で流延膜69を6℃未満に冷却する。剥取位置Aの露点を0℃以下に調整する。冷却された流延膜69を湿潤フィルム76として剥ぎ取る。渡り部80、テンタ式乾燥機35内に湿潤フィルム76を搬送させて乾燥及び延伸を行い、フィルム82とする。フィルム82を乾燥室41,冷却室42内を搬送させた後に巻取ローラ95で巻き取る。

(もっと読む)

41 - 60 / 112

[ Back to top ]