Fターム[4F206AD29]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 前処理、処理 (524) | 予熱(←温度調整) (48)

Fターム[4F206AD29]の下位に属するFターム

部分的な、又は不均一な

Fターム[4F206AD29]に分類される特許

21 - 40 / 48

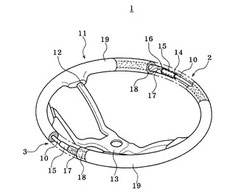

自動車用ステアリングホイール及びその製造方法

【課題】本発明は、自動車用ステアリングホイール及びその製造方法に関する。

【解決手段】本発明は、金属フレームを乾燥機で予熱して水分を除去した状態で、予熱された製品を1次から3次に渡って金型内で2〜3mmの厚さで何回多層の層構造に射出し、各工程の段階において製品が空気中に露出される場合には、射出(被覆)表面に水分が含まれている恐れがあり、後工程の加工時に接着力及び品質に異常を起こすので、工程の中間に乾燥保管を必須的に実施している。この時、射出された層と層との間には、パッドプリンティング方式を適用するか、又は真空蒸着とパッドプリンティングとを混合した方式を適用して、パターンや絵を挿入する。このように、本発明は、最上位の射出部を除外した内部の射出部に、色、パターン、及び紋を挿入することができ、2個以上の段を有し、最上位の射出部を除外した各射出部に一つ以上のパターンを挿入する方法を提供する。

(もっと読む)

積層成形体の成形方法並びに成形装置

【課題】積層成形体の成形方法並びに成形装置であって、表皮の搬送工程、セット工程を自動化することで、作業性を高め、かつ精度の良い形状出しを可能にするとともに、絞転写性を高め成形サイクルを短縮化する。

【解決手段】表皮投入位置Aから成形待機位置Bまで表皮30を搬送する搬送用コンベア80を両側の搬送ベルト83で構成し、内部にアシストモデル70の上下動を許容するスペースを設定する。そして、搬送用コンベア80の成形待機位置Bに位置決めされた表皮30に対してアシストモデル70を上昇操作することで自動的にアシストモデル70の表皮ホルダ用プレート75で表皮30を保持し、成形上下型50,60内にアシストモデル70を投入して、表皮30をセットすることにより、表皮30のセット作業を自動化でき、かつ表皮30の加熱後、迅速に成形を可能とすることで、絞模様の転写を良好に行ないシャープな形状出しを可能にする。

(もっと読む)

靴底および靴底の製造方法

【課題】本発明は上述した従来技術の問題点を克服し、コストダウンをさらに達成させ、ラバーパーツと熱可塑性樹脂との接着性を向上させ、品質を安定させ、機能性をより向上させた靴底の製造方法および靴底を提供することを目的とする。

【解決手段】本発明は、ポリマー混合物のポリマー成分中、ジエン系ポリマーを50〜100質量%を含み、かつアクリロニトリル成分を0〜40質量%含むポリマー混合物をあらかじめ架橋形成してラバーパーツを得る工程と、前記ラバーパーツをハロゲン化処理する工程と、前記ハロゲン化処理したラバーパーツに、熱可塑性樹脂をオーバーモールドすることにより、前記ラバーパーツと前記熱可塑性樹脂を接着する工程を含むことを特徴とする靴底の製造方法である。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】自動車用内装部品の全体、あるいは一部に採用される軽量型トリムの裏面に別物部品を簡単かつ廉価に取り付ける取付構造及び取付方法を提供する。

【解決手段】ドアトリム20におけるドアトリムアッパー・フロント(積層構造体)30は、軽量で保形性を有する発泡樹脂基材31と、その裏面に一体化される剛性を付与する樹脂リブ32との積層体から構成され、裏面側にウエストガーニッシュ(別物部品)50を取り付ける構造として、樹脂リブ32に一体化した溶着用ボス34によりウエストガーニッシュ50の一部を溶着一体化するとともに、ウエストガーニッシュ50のドアトリムアッパー・フロント30の端縁側に相当する箇所は、発泡樹脂基材31周縁の巻込みシロ35による既存の巻込み処理を利用し、ウエストガーニッシュ50の上側端末50aを巻込みシロ35により巻込み保持することでウエストガーニッシュ50の保持形態を簡素化する。

(もっと読む)

成型部品およびその製造方法

【課題】受け入れ孔内に簡単に高い強度でインサート部品を接合することができる成型部品およびその製造方法を提供する。

【解決手段】インサート部品28が受け入れ孔26に挿入されると、インサート部品28の外壁面および受け入れ孔26の内壁面の間にははんだ材34が挟み込まれる。はんだ材34が加熱されると、はんだ材34は溶融する。受け入れ孔26の内壁面には金属材33が露出する。はんだ材34はインサート部品28の外壁面および受け入れ孔26の内壁面の間で十分に濡れ広がる。その後、冷却に基づきはんだ材34は固化する。こうしてはんだ材34は受け入れ孔26内にインサート部品28を高い強度で接合することができる。

(もっと読む)

金属部材と樹脂部材との合成部材を製造する方法

本発明は、金属−樹脂合成部材の製造のための射出成形法を開示する。この方法で使用される樹脂組成物は、約200℃〜400℃の1つ以上の金属融点を有する複数の金属粒子を含み、前記樹脂組成物は、樹脂融点より高く、1つ以上の金属融点より高い温度まで加熱されて、加熱された樹脂が提供され、前記加熱された樹脂を型に注入することによって、前記加熱された樹脂が、配置された1つ以上の加熱された金属部材と接触し、合成部材が提供される。  (もっと読む)

(もっと読む)

インサート成形体及びその製造方法

【課題】熱可塑性樹脂フィルム状体が熱可塑性樹脂成形体に対して、弛んだり、膨らむ等の変形が生じることのないインサート成形体及びその製造方法を提供する。

【解決手段】インサート成形体1は、熱可塑性樹脂成形体2と、インサート成形により成形体2と一体に成形される熱可塑性樹脂フィルム状体4とからなる。フィルム状体4は、インサート成形時に、その二次収縮率が成形体2の熱可塑性樹脂の収縮率以上となる温度に加熱されている。インサート成形体1の製造方法は、雌金型12の凹部14に熱可塑性樹脂フィルム状体4を配置し、フィルム状体4の一方の面上に成形体2を形成可能な形状のキャビティ16を形成し、フィルム状体4がキャビティ16内で、その二次収縮率が成形体2を形成する熱可塑性樹脂の収縮率以上となる温度に加熱されるようにして、該熱可塑性樹脂を射出成形する。

(もっと読む)

金属/プラスチック複合物品を製造する鋳造装置システム及びプロセス

1.金属/プラスチック複合物品を製造する鋳造装置システム及びプロセス

2.1 本発明は、第1鋳造装置1及び別個の第2鋳造装置2を有する鋳造装置システムであって、第1鋳造装置は、金属鋳造装置であり、且つ、第2鋳造装置は、プラスチック鋳造装置であり、或いは、第1鋳造装置は、プラスチック鋳造装置であり、且つ、第2鋳造装置は、金属鋳造装置である、鋳造装置システムと、金属/プラスチック複合物品を製造する関連するプロセスと、に関する。

2.2 本発明による鋳造装置は、第1鋳造装置内における第1鋳造プロセスによって製造された中間製品4を第2鋳造装置に移送する移送装置6であって、第2鋳造装置内において、金属/プラスチック複合コンポーネントが第2鋳造プロセスによって中間製品から形成される、移送装置6と、第1鋳造装置からの中間製品の除去の後であって、且つ、第2鋳造プロセスを開始する前に、制御可能な方式によって中間製品の温度を調節する温度調節装置6と、を有する。

2.3 金属/プラスチック複合物品を製造するための使用法

(もっと読む)

インサートモールド技術に基づく異材種複合成型方法及び同方法により成型された異材種複合成型体

【課題】 インサートモールド技術に基づく異材種複合成型方法及び同方法により成型された異材種複合成型体。

【解決手段】 シラン原子等の改質剤化合部を含む火炎を、各種プレ成型加工された被着体となる被モールド面に吹き付け処理し、当該界面活性化処理を施された各種プレ成型加工された被着体をインサートモールド装置に界面活性化処理面がモールド面となるようにセッティングした上で、熱硬化性樹脂或いはゴム及び熱硬化性エラストマー樹脂を射出成型することを特徴とするインサートモールド技術に基づく異材種複合成型方法、及び前記方法に基づき成型された異材種複合成型体。

(もっと読む)

構成部品、特に自動車用の内装部品および製造方法

本発明は、構成部品、特に自動車用の内装部品の製造方法に関する。この製造方法においては、平面状の装飾フィルム(1)を深絞り型内における深絞りによって3次元に予備成形し、続いて、射出成形型内において、この装飾フィルム(1)の背面側にプラスチックの支持体を設ける。本発明によれば、装飾フィルム(1)の深絞りを、コンビネーション型(5)によって、直接射出成形型内で実施する。本発明は、さらに、この方法で製造された構成部品、特に自動車用の内装部品にも関する。  (もっと読む)

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】発泡樹脂基材と、その裏面側に一体化される樹脂リブとからなる積層構造体を全体、あるいは一部に採用した自動車用内装部品において、樹脂リブ成形時における樹脂漏れをなくす。

【解決手段】ドアトリム10は、ドアトリムアッパー(積層構造体)20とドアトリムロア(樹脂単体品)30とから構成されている。ドアトリムアッパー20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される所定パターン形状の樹脂リブ22との積層構造体から構成され、樹脂リブ22の接合部分における発泡樹脂基材21には、一般部の厚みd1よりも大きな厚みd2を有する段付き取付部24が形成されている。そして、成形下型42の溝部424内に溶融樹脂M1を射出充填して、樹脂リブ22を成形する際、溝部424のコーナー部と凹部427のコーナー部の両コーナー部がシール部A,Bとして作用し、樹脂漏れをなくす。

(もっと読む)

インサート成形品の製造方法

【課題】磁性体からなるインサート部材を均一に加熱させ、その均一に加熱させたインサート部材を樹脂内に成形するインサート成形品の製造方法を提供することである。

【解決手段】電磁誘導加熱によって磁性体からなるインサート部材M1を加熱する加熱工程と、前記加熱工程によって加熱されたインサート部材M1を樹脂内に成形する成形工程とを備えている。

(もっと読む)

透明樹脂材の鋳ぐるみ成形方法

【課題】 第2の透明樹脂材に鋳ぐるまれた第1の透明樹脂材の境界線が、外部から視認されないようにすることである。

【解決手段】 射出成形機の各成形型141,142のキャビティ(上下の各型11,12の凹部11a,12a)にインサートされて射出成形されるレンズ部品4aを、予め所定温度に加熱することにより、射出成形される溶融アクリル樹脂130に対するレンズ部品4aの外周縁部の濡れ性を良好にする。

(もっと読む)

車両用内装材の製造方法

【課題】型の数及び操作の数を低減することができる車両用内装材の製造方法を提供する。

【解決手段】車両用内装材の製造方法であって、真空吸引可能なキャビティ型5の上部に、加熱軟化した樹脂シート製の表皮材3をセットし、表皮材3がセットされたキャビティ型5に対して、所定形状に成形された芯材2を保持したコア型6を下降させて型閉めし、該芯材2付きのコア型6によりキャビティ型5側に押された表皮材3を、キャビティ型5の凹面7側に真空吸引することにより表皮材3をキャビティ型5の凹面7に相応する形状に成形し、表皮材3を成形したキャビティ型5に対してコア型6を型閉めした状態のまま、表皮材3と芯材2との間に形成されたキャビティ空間Rに、発泡原料15を注入して発泡材4を発泡成形して、表皮材3と芯材2との間に発泡材4を挟んだ構造の内装材1を成形し、内装材1の成形後、型開きして内装材1を取り出す。

(もっと読む)

樹脂インサート成形方法及び樹脂インサート成形用金型

【課題】製造工程を減らすとともに、シール性を高めること。

【解決手段】押し出し成形されたチューブTの一端側が加熱された状態で挿入され、チューブTと同じ押出し粘度の樹脂からなるコネクタCを射出成形するための金型30と、チューブTの外周部を支持する外周支持部材40と、チューブTの内周部を支持する内周支持部材50とを備え、外周支持部材40は、上記チューブ部品の外周よりも小さい内径を有する部位42aを具備し、内周支持部材50は、その先端が円弧状に形成された柱部52を具備している。

(もっと読む)

加飾成形品の製造方法

【課題】予備成形の際に加飾シートの表面シートが柚肌状になるのを防止して、表面状態の良好な加飾成形品を得ることが可能な、加飾成形品の製造方法を提供する。

【解決手段】ポリプロピレンから成る基材シートと、透明なアクリル樹脂及び該樹脂に対して0.1〜0.5質量%の割合の滑剤から成る表面シートとを温度TLAMIにて熱接着により積層してなる加飾用シートを用意し、該加飾用シートを用いて温度TPREにて真空成形を行なうことにより、射出成形型の雌型表面形状に予備成形し、上記予備成形した加飾用シートが射出成形型の雌型上に装着された状態で射出成形の雌型と雄型とを型閉めし、両型間に形成されるキャビティ内に流動状態の樹脂を射出充填して固化せしめて、成形品を得ると同時に、該成形品表面に上記加飾用シートを積層接着せしめて加飾成形品を製造する方法であり、加飾用シートの熱接着の温度TLAMIと加飾用シートの予備成形の温度TPREとの関係をTLAMI>TPREに設定することを特徴とする加飾成形品の製造方法。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品及びその製造方法であって、軽量化及びコストダウンを図るとともに、外周端末部の見栄えを向上させ、かつ端末処理作業を簡素化する。

【解決手段】ツートンタイプのドアトリム10におけるドアトリムアッパー(積層構造体)20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22と、発泡樹脂基材21の表面に積層される加飾材23とから構成する。従って、軽量な発泡樹脂基材21を使用するとともに、樹脂リブ22での投影面積の軽減化により、軽量化、コストダウンを図る。また、成形金型40のキャビティの外周に潰し用段付きブロック44を配設し、発泡樹脂基材21の成形と同時にフック状の巻込み用折曲片26を形成し、成形後、巻込み用折曲片26について、単一の折曲操作を行なうことで端末処理を完了させる。

(もっと読む)

流体機械の金属製回転子の樹脂コーティング方法ならびに樹脂被覆金属製回転子

【課題】射出成形によりインサート部材としての金属製回転子の表面の樹脂をコーティングし、樹脂の割れや剥離が起こらない流体機械用の金属製回転子の樹脂コーティング方法ならびに樹脂被覆金属製回転子を提供する。

【解決手段】インサート成形により流体機械の金属製回転子表面に樹脂をコーティングする方法であって、前記金属製回転子を30℃以上前記樹脂の溶融射出温度以下の範囲内で、また、インサート成形用金型を30℃以上前記樹脂の溶融射出温度−50℃以下の範囲内で、各々予め定められた温度に加熱する予加熱工程と、予加熱された前記金属製回転子が予加熱された前記インサート成形用金型内に位置された状態で、溶融樹脂を射出するインサート成形工程と、成形物を金型内で保持する保持工程と、前記インサート成形物を金型から取出し、室温まで徐冷する冷却工程とを含むことを特徴とする。

(もっと読む)

インサート成形方法及びインサート成形用金型

【課題】インサート物をインサートして二次射出成形で成形して一体品にする際に、二次射出成形品や一体品の変形が極力起こらないようにすること。

【解決手段】型開きしている状態下で熱可塑性合成樹脂製のインサート物50Aを金型内にセットした後型閉めを行なって前記インサート物50Aを雌金型36に入れ子10Aにて押圧し、前記インサート物50Aを昇温させて軟化させ、このインサート物50Aが軟化した後に合成樹脂材料を前記入れ子10Aを雌金型36から遠ざかるように移動させつつ前記入れ子10A及びこの入れ子10Aを案内する雄金型5Aと雌金型36との間のキャビティー44A内に流入させて射出注入し、前記雄金型5A及び雌金型36の表面温度を冷却して接合された前記インサート物50Aと二次成形品を冷却して硬化させる。

(もっと読む)

自動車用内装部品の製造方法

【課題】自動車用内装部品の製造方法であって、軽量化及びコストダウンを図るとともに、外周端末部の見栄えを向上させ、かつ端末処理作業を簡素化する。

【解決手段】ツートンタイプのドアトリム10におけるドアトリムアッパー20は軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22と、発泡樹脂基材21の表面に積層される加飾材23とから構成する。従って、軽量な発泡樹脂基材21を使用するとともに、樹脂リブ22での投影面積の軽減により、軽量化、コストダウンを図る。また、加飾材23のセット作業をやり易くし、加飾材23を確実に保持するために、多機能型ブロック50を成形上型41に配置し、この多機能型ブロック50と成形下型42との間でシャーエッヂ部Aを形成し、発泡樹脂基材21における端材21aをカット除去して端末処理を効率良く行なう。

(もっと読む)

21 - 40 / 48

[ Back to top ]