Fターム[4F206AK03]の内容

プラスチック等の射出成形 (77,100) | 加熱冷却手段の具体的な特徴 (362) | エネルギー線 (29)

Fターム[4F206AK03]に分類される特許

1 - 20 / 29

フィルム、成形品、およびフィルムの製造方法

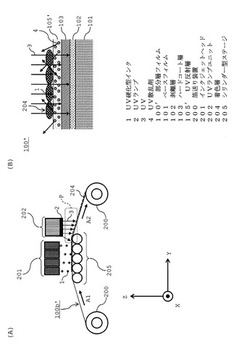

【課題】 近年、製版工程の不要な版レス印刷システムにおける、低コスト化、短リードタイム化、および多品種少量生産などが可能な、オンデマンド印刷を行うためのインクジェット印刷機が、インモールド成形品の図柄および/または模様を表現する着色層の印刷に利用されるようになってきている。しかしながら、従来のシングルパス方式のUV硬化型インクジェット印刷機が利用されると、印刷不良が発生してしまう場合がある。

【解決手段】 ベースフィルム101と、UV硬化型インク1を利用して形成された着色層204と、ベースフィルム101と着色層204との間に形成された、紫外線の反射機能を有するUV反射層105と、を備えた、部分層フィルム100である。

(もっと読む)

加飾フィルム、加飾フィルムの製造方法及び射出成型品

【課題】クラックの発生原因に鑑みて、ハードコート層にクラックが生じない加飾フィルム及びこれを固定した射出成型品を提供する。

【解決手段】基材11に対して、紫外線硬化性を有するUVインクを用いてインクジェットプリンタにより印刷された加飾フィルム10において、基材11は、紫外線硬化性を有する半硬化状態の保護層12と、インクジェットプリンタにより印刷されたUVインク層16とが形成されており、UVインクを硬化させる紫外線波長と、保護層12を硬化させる紫外線波長とが異なる波長である。

(もっと読む)

選択的無電解めっき層の成形方法。

【課題】 マスクで覆う部分の汚れの除去の手間が軽減できる共に、希少金属からなる触媒の省資源化を図ることができ、かつ強固な密着性が得られる。

【解決手段】 フィラーを含有する液晶ポリマ−を射出成形して疎水性表面の一次成形品1を成形し、めっきすべき部分11を除いて、紫外線4を吸収または遮断する機能を有する加水分解性のポリグリコール酸系樹脂からなるマスク2で覆うように射出成形して二次成形品3を成形する。二次成形品3の全表面に有酸素雰囲気の下で紫外線4を照射して、一次成形品1の露出部分を選択的に表面改質した後に、マスク2をアルカリ水溶液で除去する。マスク2を除去した一次成形品1を触媒液に浸漬して、表面改質された部分に触媒5を付与し、次いで無電解銅めっき液に浸漬して、この表面改質された部分に選択的に無電解めっき層6を成形する。

(もっと読む)

熱可塑性樹脂成形品の成形方法

【課題】大型又は複雑な形状の熱可塑性樹脂成形品であっても、狭い照射範囲の電磁波によって効率よく熱可塑性樹脂を溶融させて熱可塑性樹脂成形品を成形することができる熱可塑性樹脂成形品の成形方法を提供すること。

【解決手段】配置工程においては、ゴム型2のキャビティ22の一部に、その形状に沿った形状の固形状態の第1熱可塑性樹脂3Aを配置すると共に、キャビティ22の残部に、粒子状態の第2熱可塑性樹脂3Bを配置する。次いで、加熱工程においては、ゴム型2を介してキャビティ22内における第1熱可塑性樹脂3A及び第2熱可塑性樹脂3Bに、0.78〜2μmの波長領域を含む電磁波Xを照射し、これらを加熱して溶融樹脂として溶融させる。そして、冷却工程においては、キャビティ22内の溶融樹脂を冷却して、第1熱可塑性樹脂3Aと第2熱可塑性樹脂3Bとが一体化した熱可塑性樹脂成形品を得る。

(もっと読む)

加飾シート、加飾樹脂成形品の製造方法及び加飾樹脂成形品

【課題】高い耐摩耗性や耐擦傷性を有し、成形性が良好でクラック等が入らない表面保護層を有し、かつ高い意匠性を有する加飾成形品の成形に用いる加飾シート、該加飾シートを用いた加飾樹脂成形品の製造方法並びに該製造方法により製造される加飾樹脂成形品を提供する。

【解決手段】ABS樹脂からなる支持体11上に少なくとも表面保護層14を積層してなるインサート成形用加飾シート10であって、該支持体の曲げ弾性率が1500〜3000MPaであり、該支持体の厚さが100〜500μmであり、該表面保護層が電離放射線硬化性樹脂組成物を架橋硬化したものであり、該電離放射線硬化性樹脂組成物の引張弾性率が100MPa超〜1000MPa未満であり、かつ、表面の静摩擦係数が1.0以下である。

(もっと読む)

インモールド成形品の製造方法

【解決課題】インモールド成形方法では成形品12を金型内から取り出し後に、ハードコート層3を硬化させるため、成形品12ごとUV、EB照射炉13に投入し所定のエネルギー量を照射する。その際、加飾フィルム7の転写部だけでなく射出樹脂11にもUV、EB光が当たり成形品12の射出樹脂部が劣化する原因となっていた。

【解決手段】可動型の型表面形状に沿わせて加飾フィルムを賦形させた後、金型を閉じて高温、高圧の射出樹脂を充填する前に金型内の加飾フィルムにUV、EB光を照射し加飾フィルムの光硬化型樹脂材料を硬化させる。本発明の方法により樹脂を射出後はUV,EB光を照射する必要がなく、成型品の劣化が防止できる。

(もっと読む)

熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法

【課題】白色度が30%以上である熱可塑性樹脂成形品を、電磁波照射成形によって迅速に成形することができる電磁波照射成形用の熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法を提供すること。

【解決手段】熱可塑性樹脂組成物6Aは、ゴム材料からなるゴム型2のキャビティ22内に充填し、ゴム型2を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるためのものである。熱可塑性樹脂組成物6Aは、熱可塑性樹脂成形品としたときの白色度が30%以上となるよう、熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部、着色剤を0.05〜30質量部含有してなる。

(もっと読む)

熱可塑性樹脂粒子組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法

【課題】電磁波照射成形を行う際に、熱可塑性樹脂粒子のキャビティへの円滑な充填を行うと共に、焼け等の不具合の発生を防止することができ、外観、形状、表面精度等の品質及び機械的強度に優れる熱可塑性樹脂成形品を製造することができる熱可塑性樹脂粒子組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法を提供すること。

【解決手段】熱可塑性樹脂粒子組成物6Aは、ゴム材料からなるゴム型2のキャビティ22内に充填し、ゴム型2を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させる用途に用いる。熱可塑性樹脂粒子組成物6Aは、粒子径が1〜100μmの小形熱可塑性樹脂粒子62を0.1〜20質量%含有し、残部が粒子径が200〜3000μmの大形熱可塑性樹脂粒子61からなる。

(もっと読む)

熱可塑性樹脂粒子組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法

【課題】電磁波照射成形を行う際に、熱可塑性樹脂粒子のキャビティへの円滑な充填を行うと共に、焼け等の不具合の発生を防止することができ、外観、形状、表面精度等の品質及び機械的強度に優れる熱可塑性樹脂成形品を製造すること。

【解決手段】熱可塑性樹脂粒子組成物6Aは、ゴム材料からなるゴム型2のキャビティ22内に充填し、ゴム型2を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させる用途に用いる。熱可塑性樹脂粒子組成物6Aは、熱可塑性樹脂粒子61と、無機粉体及び滑剤の少なくとも一方である微小粒子62とを含有してなる。熱可塑性樹脂粒子61の数平均粒子径は200〜3000μmであり、微小粒子62の数平均粒子径は0.5〜50μmである。微小粒子62は、熱可塑性樹脂粒子61が100質量部に対して0.1〜10質量部含有されている。

(もっと読む)

一体成形によるディスク収納体およびその製造方法

【課題】高速射出を必要としない一体成形による製品とその製造方法に関し、成形時に高周波を利用した一体成形による軽量なディスク収納体と、その製造方法を提供する。

【解決手段】金型と、可動コアと、固定コアと、ゲートと、からなる成形機を用いた一体成形によるヒンジ部を有する収納体の製造方法であって、可動コアを一旦移動して樹脂流動層を確保する工程と、金型にゲートから樹脂を注入する工程と、樹脂が固化する前に可動コアを接近移動させるとともに金型のヒンジ成形部に高周波振動を与える潰し込み工程と、からなる収納体の製造方法である。

(もっと読む)

射出成形用金型及び射出成形方法

【課題】樹脂成形品におけるウエルドラインを効率よく防止できる技術を提供する。

【解決手段】金型本体1の内部に、樹脂を成形するためのキャビティ13が形成される。ピン部材2の一端側21は、キャビティ13の内部に配置される。ピン部材2の他端側22は、金型本体1の外部に実質的に露出される。光源3は、ピン部材2の他端側22に加熱用のレーザ光を照射する。レーザ光をピン部材2の他端側22に照射することにより、ピン部材2を局部的に加熱することができる。ピン部材2の熱伝導率は、ピン部材2に接触する金型本体1よりも実質的に高いことが好ましい。

(もっと読む)

射出成形装置

【課題】高アスペクト比のナノ構造を持つ金型に対して、ナノ構造物の深部まで樹脂の充填を可能にし、さらに、離型剤等を使用しないで、高生産性を維持しアスペクト比1以上の反射防止ナノ構造物の成型品を製造する。

【解決手段】固定側コア4と可動側コア5の表面を、成形されるべき樹脂の軟化温度より高い温度に加熱してから前記固定側コア4と可動側コア5を型締めし、型締め後に、固定側コア4と可動側コア5内に樹脂を充填し、充填後に、固定側コア4と可動側コア5を樹脂の軟化温度より低い温度まで冷却しながら充填された樹脂を保圧し、低い温度で樹脂成型品を冷却保持し、その後、固定側コア4と可動側コア5を型開きして、ナノメータサイズの構造物を表面に有する成型品を射出成形する。

(もっと読む)

樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法

【課題】成形する樹脂成形品の形状によらず、充填完了時にキャビティ内に発生させる圧力を適切に維持することができ、精度よく樹脂成形品を成形することができる樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、樹脂成形品を成形するための空間であるキャビティ22内に、所定の圧力で溶融状態の熱可塑性樹脂6を充填するよう構成したゴム製の成形型である。ゴム型2は、複数の分割型部21を組み合わせてなると共に、分割型部21同士が対面する分割面20にキャビティ22を形成してなる。ゴム型2には、キャビティ22内へ熱可塑性樹脂6を導くためのランナー23と、キャビティ22に連通する余剰空間24とが形成してある。余剰空間24は、キャビティ22内において熱可塑性樹脂6が最後に到達する末端部位220に連通している。

(もっと読む)

樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法

【課題】ゴム型に生じる変形を抑制することができ、樹脂成形品の生産性を向上できる樹脂成形用のゴム型、並びにこれを用いた成形装置及び成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、所定の圧力で溶融状態の熱可塑性樹脂6を充填するキャビティ22を形成してなるゴム製の成形型である。ゴム型2は、複数の分割型部21を組み合わせてなると共に、分割型部21同士が対面する分割面20にキャビティ22を形成してなる。ゴム型2の分割面20には、ゴム型2を構成するゴムよりも硬度が高い材質からなるランナー用入子3が、着脱可能な状態で埋設してある。ランナー用入子3は、複数の分割入子部31を組み合わせてなると共に、分割入子部31同士が対面する合わせ面30に、キャビティ22内へ熱可塑性樹脂6を導くためのランナー32を形成してなる。

(もっと読む)

転写材と成形品の製造方法

【課題】 剥離層と図柄層との間にピンホールが生じにくくなり、美麗な修飾が可能となる転写材を提供する。

【解決手段】 離型性を有する基体シート1の上に、主材質がビニル系樹脂からなる有機高分子と金属系化合物を含有する有機無機複合体からなる剥離層2と、主材質がアクリル系樹脂および/またはビニル系樹脂からなる図柄層4と接着層5とが少なくとも順次形成される。したがって、剥離層と図柄層との間にピンホールが生じにくくなり、美麗な修飾が可能となる。

(もっと読む)

流体軸受装置の製造方法

【課題】軸受性能の安定維持に不可欠な循環路を低コストに形成可能とする。

【解決手段】循環路形成材13を軸受スリーブ8の表面に供給する。そしてこの軸受スリーブ8をインサートしてハウジング7を射出成形する。その後、循環路形成材13をレーザビーム22の照射で除去することにより、軸受スリーブ8とハウジング7との間に潤滑油の流動循環を可能とする循環路12を形成する。

(もっと読む)

光学素子およびその製造方法、ならびに光学素子作製用複製基板およびその製造方法

【課題】優れた反射防止特性を有する光学素子およびその製造方法を提供できるようにする。

【解決手段】表面にレジスト層が形成された基板を準備する。基板を回転させるとともに、レーザ光を基板の回転半径方向に相対移動させながら、レジスト層にレーザ光を間欠的に照射して、可視光波長よりも短いピッチで潜像を形成する。レジスト層を現像して、基板の表面にレジストパターンを形成し、レジストパターンをマスクとするエッチング処理を施すことで、基板の表面に凹凸構造を形成する。凹凸構造が形成された基板の複製基板を作製し、複製基板の凹凸構造の上に金属メッキ層を形成する。金属メッキ層を複製基板から剥離して、凹凸構造が転写された成形金型を作製する。成形金型を用いて凹凸構造が表面に形成された透明基体を成形する。

(もっと読む)

物の薄膜コーティング法

本発明は、放射線硬化によって物を薄膜コーティングするための単純化された方法に関する。 (もっと読む)

樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、この加熱効果を向上させるためのフィルターを、冷却機能を備えて簡単に構成することができる樹脂成形装置を提供すること。

【解決手段】樹脂成形装置1は、ゴム製の成形型2と、波長が0.78〜4μmの電磁波を出射する電磁波発生手段4と、フィルター5とを有している。フィルター5は、透明材料からなる透明板51同士の間に形成した間隙511に、波長が2μmを超える電磁波の透過量を減少させるためのフィルター用水52を充填してなる。電磁波発生手段4は、キャビティ21内に熱可塑性樹脂3を充填する際に、当該成形型2を介して熱可塑性樹脂3にフィルター5を透過させた後の透過電磁波を照射して、熱可塑性樹脂3を加熱するよう構成してある。

(もっと読む)

光学フィルムおよびその製造方法

【課題】1枚で複数方向の視野角制御を行うことができる等の機能を有する光学シートおよびその製造方法を提供すること。

【解決手段】本発明の光学フィルム1は、二次元的視野角制限用の光学フィルムであって、可視光を透過する透明な樹脂で形成され二次元的に配置された複数の光透過部4と、該光透過部の間に配置された光制御部6と、を備えている。

(もっと読む)

1 - 20 / 29

[ Back to top ]