Fターム[4F206AR17]の内容

プラスチック等の射出成形 (77,100) | 調整制御量(制御の対象) (4,319) | 粘度 (70)

Fターム[4F206AR17]に分類される特許

1 - 20 / 70

ポリエステル樹脂組成物及びこれを成形してなる樹脂製基体

【課題】

優れた耐衝撃性、耐薬品性、ハイサイクル性、寸法安定性、流動性、金属調の高級感のある光沢・深み・色調の意匠性を兼備した樹脂製基体の提供。

【解決手段】

ポリエステル樹脂組成物をガスアシスト成形法で成形してなる中空樹脂成形体の表面に金属蒸着層とハードコート層をこの順に設けてなる樹脂製基体であって、前記ポリエステル樹脂組成物が、ポリエステル樹脂(A)、ポリカーボネート樹脂(B)、熱可塑性エラストマー(C)を所定量含有し、熱可塑性エラストマーが特定のコア/シェル型グラフト共重合体である樹脂製基体。

(もっと読む)

樹脂成形品

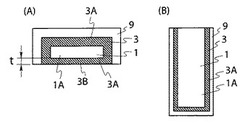

【課題】 放熱性を付与するための加工工数や組み付け工数が少なく、かつ、放熱特性の良好な樹脂成形品を提供する。

【解決手段】 電気配線用金属部材1の一部1Aを第1熱可塑性樹脂2からなる第1樹脂成形部3内に直接埋設し、さらに、第1樹脂成形部3の一部を第1熱可塑性樹脂より熱伝導率の低い第2熱可塑性樹脂からなる第2樹脂成形部9内に埋設して、電気配線用金属部材1、第1樹脂成形部3及び第2樹脂成形部9を一体化する。第1樹脂成形部3は第2樹脂成形部9に埋設されずに外部に露出した箇所を有し、当該箇所の露出表面3Bから電気配線用金属部材1に至るまでの第1熱可塑性樹脂により形成された熱可塑性樹脂層3Aの厚みtを0.4〜1mmとする。

(もっと読む)

プロピレン系樹脂組成物及びその射出成形体

【課題】優れた成形加工性と成形外観、及び、剛性を有し、かつ、寸法安定性に影響する線膨張係数が小さく、とくに線膨張係数の異方性が小さい成形体を製造できるポリプロピレン系樹脂組成物を提供すること。

【解決手段】メルトフローレートが60g/10分以上であるプロピレン系重合体(成分A)を35〜54重量%、エチレンと、炭素数が4〜10のα−オレフィンとのランダム共重合体であり、メルトフローレートが1.5〜3.5g/10分であるエチレン−α−オレフィン共重合体(成分B)を15〜25重量%、及び、平均粒子径が5μm以下であるタルク(成分C)を33〜40重量%含有することを特徴とするポリプロピレン系樹脂組成物(但し、前記(成分A)、(成分B)、及び(成分C)の合計量を100重量%とする。)。

(もっと読む)

樹脂の成形方法

【課題】金属表面の微細凹凸パタンを高度に成形品に転写でき、しかも、生産性及び経済性に優れる樹脂の成形方法を提供すること。

【解決手段】本発明の樹脂の成形方法は、金型表面に設けられた微細凹凸パタンを樹脂表面に転写する樹脂の成形方法であって、あらかじめ二酸化炭素を1MPa〜15MPaの圧力でキャビティに充填してから、0.1重量%以上の二酸化炭素が溶解した液状樹脂をキャビティに充填する充填工程を有し、金型の微細凹凸パタンが、凹みの開口部(11)を楕円で近似した場合に、短軸の長さが3μm以下であり、凹みの深さと前記短軸の長さの比(前記凹み深さ/前記短軸の長さ)が0.5以上、4.0以下であることを特徴とする。

(もっと読む)

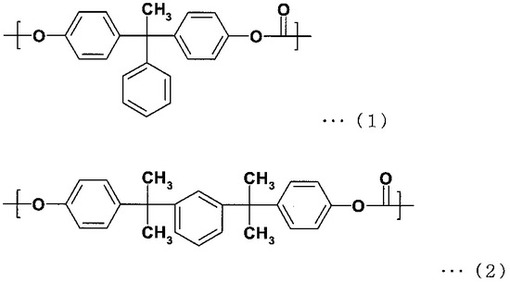

光学レンズ用ポリカーボネート共重合体およびそれを用いた光学レンズ

【課題】高屈折率で、且つ波長が350〜450nmなどの短波長光に対して良好な耐光性を兼ね備え、実用に適したガラス転移温度を有する光学レンズ用ポリカーボネート共重合体を提供する。

【解決手段】繰り返し単位が、式(1)および式(2)からなり、式(1)と(2)のモル比率が40/60〜70/30である光学レンズ用ポリカーボネート共重合体。 (もっと読む)

(もっと読む)

射出成形機の自動運転方法

【課題】射出成形機の射出成形に用いられる溶融樹脂の粘度測定及び粘度調整を自動的に行えるようにする。

【解決手段】成形品を成形する自動運転を行っているときに、ショット数カウント手段17が射出ノズル3から溶融樹脂を射出するショット数をカウントし、カウントされたショット数が予め設定した所定数値に達すると、射出ノズル3から射出された溶融樹脂の粘度が自動的に算出され、算出された溶融樹脂の粘度が所定の樹脂粘度の範囲に収まっていないときには、温度調節手段15により加熱ヒータ10の設定温度の変更がなされ、溶融樹脂の粘度が所定の樹脂粘度に収まるように調整され、その後に、成形品の成形を繰り返し行う自動運転が再び開始される。よって、射出成形機により成形品を連続的に製造する自動運転途中に、溶融樹脂の粘度測定及び粘度調整を自動的に行うことができる。

(もっと読む)

熱可塑性エラストマー組成物

【課題】射出発泡成形後に良好な離型性を示し、かつ発泡セルの微細性および均一性に優れ、積層体を作成した際には熱可塑性樹脂層との密着性が良好である熱可塑性エラストマー組成物を提供すること。

【解決手段】下記成分(A)、成分(B)、成分(C)および成分(D)を含有する射出成形用熱可塑性エラストマー組成物。

(A):芳香族ビニル化合物に基づく単量体単位から構成されるブロック(a)と、共役ジエン化合物に基づく単量体単位から構成され、1,2−結合の割合が60%以上であるブロック(b)とからなるブロック共重合体の水素添加物

(B):プロピレン系樹脂

(C):鉱物油軟化剤

(D):ムーニー粘度(ML1+4,100℃)が20〜200であり、エチレンに基づく単量体単位の含有量が40〜80重量%(但し、当該共重合体ゴムを100重量%とする。)であるエチレン−プロピレン共重合体ゴム

(もっと読む)

RTM成形方法

【課題】大型のFRP成形品の成形に際し、欠陥を発生させず、品質向上が可能で、生産性に優れたRTM成形方法を提供する。

【解決手段】成形型1の複数の注入口6からキャビティ内4に樹脂を注入するRTM成形方法において、成形されるべきFRP成形品8の品質を改良すべき特定部位9とそのFRP成形品8の特定部位9に対応する成形型1の特定部位10とを設定し、該成形型1の特定部位10の動作条件または環境条件またはその両条件を他の部位とは異なる条件に設定することによりその特定部位における樹脂7の挙動を制御し、FRP成形品8の特定部位9を目標品質になるように成形することを特徴とするRTM成形方法。

(もっと読む)

積層成形品の成形方法、射出ノズルおよび積層成形品の成形装置

【課題】格別に大型の金型と型締装置を使用することなく、高い成形効率かつ低コストで積層成形品を成形できる成形方法を提供する。

【解決手段】第1、2の射出機(2、3)と、これらとノズル取付体(5)を介して接続されている1個の射出ノズル(6)とを使用して射出成形する。第1、2の射出機(2、3)の第1、2のスクリュ(9、16)を駆動して、粘性係数の等しい第1、2の溶融樹脂を同時に射出する。このとき、前記第1、2の溶融樹脂が層流を保ってスプル(61)とランナ(64)内を流れるような速度で第1、2のスクリュ(9、16)を駆動する。そうすると、前記第1、2の溶融樹脂は分離した状態で金型のキャビティに充填される。

(もっと読む)

モールド樹脂成形体

【課題】板状金属導体の離間間隔を狭くすることができると共に、板状金属導体の離間間隔の均一性を確保することができ、且つ、板状金属導体とモールド用樹脂の接着界面に剥離が生じないようにすることができる、モールド樹脂成形体を提供すること。

【解決手段】複数の板状金属導体2、3を500μm以下の一定の離間間隔を置いて積層し、モールド成形により、各板状金属導体2、3の周上を溶融粘度が50Pa・s以下の絶縁性を有する接着性樹脂組成物4で被覆すると共に前記離間間隔を前記樹脂組成物4で満たすことによって、板状金属導体2、3相互間を絶縁して、全体を積層一体化した、モールド樹脂成形体。

(もっと読む)

液状付加硬化型シリコーンゴム組成物の射出成形方法及びその成形品

【課題】成形不良を低減し得るオープンゲート方式の金型による液状付加硬化型シリコーンゴム組成物の射出成形方法及び該方法により製造されるシリコーンゴム成形品を提供する。

【解決手段】オープンゲート方式の金型内に液状付加硬化型シリコーンゴム組成物を射出し、加熱硬化するシリコーンゴムの射出成形方法において、

(i)23℃におけるせん断速度10S-1の粘度aとせん断速度100S-1の粘度bの比(a/b)が2.5以上の流動性を有する液状付加硬化型シリコーンゴム組成物をオープンゲート方式の金型内に射出する工程、

(ii)次に脱圧する工程

を有することを特徴とするシリコーンゴムの射出成形方法。

(もっと読む)

ガラス繊維強化ポリアミド樹脂ペレットおよびそれを用いた成形方法

【課題】 引張強度、耐熱性、疲労強度、成形時の計量安定性に優れ、ひずみやボイドや

クラックが少なく、特に自動車エンジンルーム内の100℃を超える高温高湿度環境下で使用される部品において、機械的性質の低下が小さいガラス繊維強化ポリアミド樹脂ペレットおよびそれを用いた成形方法を提供する。

【解決手段】 短繊維強化ポリアミドペレット(A)と長繊維強化ポリアミドペレット(B)を混合してなるガラス繊維強化ポリアミド樹脂ペレットであって、混合ペレット中のガラス繊維の総量が40〜60質量%であり、短繊維強化ポリアミドペレット(A)、長繊維強化ポリアミドペレット(B)が以下の特徴を有するガラス繊維強化ポリアミド樹脂ペレット。

(もっと読む)

熱硬化性樹脂への粒子分散設計支援装置、支援方法及びプログラム

【課題】熱硬化性樹脂中へ粒子を配合する工程での粒子の攪拌挙動を迅速かつ高精度に予測する。

【解決手段】熱硬化樹脂への粒子分散の設計支援装置がモデル作成部12と流動解析部13から構成され、モデル作成部12は各版容器と液状樹脂部の形状を定義し、流動解析部13内のクラスター内粒子数解析部14では液状熱硬化性樹脂中に投入されたクラスター内粒子数の時間変化率を計算し、微小時間経過後の前記クラスター内粒子数の増分あるいは減分を近似的に求め、新しい時刻におけるクラスター内粒子数を逐次求めていく。流動解析部13内の熱硬化性樹脂粘度解析部15では粘度算出式を用いてクラスター内粒子数解析部14中の粘度を計算する。また、流動解析部13内の温度、せん断速度解析部16では樹脂の温度、せん断速度分布を算出してクラスター内粒子数解析部14に代入し、攪拌層内のクラスター内粒子数の分布と時間変化を逐次計算する。

(もっと読む)

コーヒーかすを含有する成形品の製造方法および成形品

【課題】本発明の課題は、予備混練やペレット化なしに、コーヒーかすを含有する樹脂成形品を低コストに能率良く製造する方法およびこれによって得られる成形品を提供するものである。

【解決手段】コーヒーかすを含有する樹脂成形品の製造方法であって、合成樹脂100重量部と、含水率が3%未満であり、30メッシュの篩を通過し、かつ50メッシュの篩を通過しないコーヒーかす50重量部以上200重量部未満とを、撹拌混合したのち、成形することを特徴とする、コーヒーかすを含有する樹脂成形品の製造方法ならびに、この方法によって製造されたコーヒーかすを含有する樹脂成形品である。

(もっと読む)

熱可塑性樹脂の押出射出成形方法および溶融押出射出装置

【課題】溶融粘度が極めて低い樹脂の加熱溶融動作、型内への充填動作および保圧動作を連続して行うことにより、当該樹脂を用いた回路基板の低圧封止成形を効率良く行うことのできる新たな成形方法を提案すること。

【解決手段】押出射出成形装置1では、加熱シリンダ17内に投入した樹脂をスクリュ18によって先端に移送しながら徐々に溶融し、加熱シリンダ先端の押出射出ノズルから溶融状態の樹脂を押し出して射出成形型3内に押出射出する。加熱シリンダ17の加熱温度を制御することにより樹脂の粘度状態をスクリュ18によって圧送可能な状態に保持し、スクリュ18の回転数、トルク、回転時間に基づき樹脂の押出射出圧力を制御し、スクリュ18の回転時間により樹脂の押出射出量を制御する。

(もっと読む)

微小凹凸が形成された型内塗装成形品の製造方法および型内塗装成形品

【課題】絵付成形品表面に微小凹凸が形成された塗装膜を形成し、熱ナノインプリントのような所望のナノ構造表面を得、例えば触感、超撥水性、セキュリティホログラムなどの従来にない優れた性能の表面特性を有する立体形状型内塗装成形品を提供する。

【解決手段】表面にナノ構造の凹凸形状4を形成した塗装膜形成金型3と裏面側金型5とを備える型内塗装金型を用い、絵付成形品2を保持させた裏面側金型5に塗装膜形成金型3を対向させ、型締め後、絵付成形品2と塗装膜形成金型3との間に形成されるキャビティに塗料溶液を充填する型内塗装成形品の製造方法。

(もっと読む)

プラスチックメッキ体の製造方法及びプラスチックメッキ体

【課題】簡単な工程で、表面平滑性を良好とし、メッキ密着強度が高く、耐熱性の良好なPAS樹脂のプラスチックメッキ体及びその製造方法の提供。

【解決手段】ポリアリーレンスルフィド(A)と、アミド基及び/又はイミド基を有するポリマー(B)と、を含む樹脂組成物からなるプラスチック成形体に、5〜35MPaの範囲にある高圧二酸化炭素を接触させる工程を用いてメッキを施すことを特徴とするプラスチックメッキ体の製造方法;該製造方法により得られるプラスチックメッキ体。

(もっと読む)

ポリカーボネート樹脂組成物及びその成形体

【課題】耐衝撃性、曲げ強度、流動性及び耐薬品性等に優れ、成形後に層状剥離を呈することがなく、低グロス化が可能なポリカーボネート樹脂組成物及びその成形体を提供する。

【解決手段】(A)分子鎖末端基としてヒドロキシ基を有し、全末端基に対する該ヒドロキシ基の含有量が20〜80モル%であり、かつ粘度平均分子量が11000〜19000である芳香族ポリカーボネート樹脂50〜94質量%と、(B)エポキシ基含有エチレン系重合体1〜15質量%と、(C)メルトインデックス(MI)が2〜30g/10分であり、かつスラリー重合法により製造されたプロピレン系重合体5〜40質量%とからなる、(A)〜(C)成分合計量100質量%の組み合わせを含むことを特徴とするポリカーボネート樹脂組成物及びその成形体である。

(もっと読む)

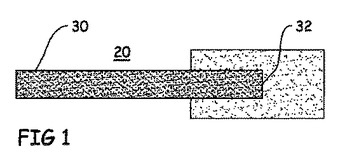

フレキシブルシートのエッジを封入するための改良法

本発明は、フレキシブル基材上にオーバーモールドエッジ部を作成する本発明の方法を前提とするもので、前記エッジ部には前記金型キャビティ中の支持具に起因する開口領域がない。  (もっと読む)

(もっと読む)

カメラモジュール用液晶ポリエステル樹脂組成物

【課題】耐熱性、剛性、強度、成形性と、表面脱落物特性とのバランスに優れた表面実装(SMT)可能なカメラモジュール用樹脂組成物の提供。

【解決手段】液晶ポリエステル100質量部に対し、数平均粒径10〜50μmのタルク15〜60質量部、数平均繊維長が100〜200μmで数平均繊維径が4〜8μmのガラス繊維25〜50質量部、カーボンブラック2〜10質量部とからなり、せん断速度100sec−1、370℃で測定される溶融粘度が10〜100Pa・S、荷重たわみ温度が220℃以上の範囲にある液晶ポリエステル樹脂組成物を用いる。

(もっと読む)

1 - 20 / 70

[ Back to top ]