Fターム[4F206JF47]の内容

プラスチック等の射出成形 (77,100) | 成形材料の供給 (3,852) | 供給の調整 (113) | 供給量の (65)

Fターム[4F206JF47]の下位に属するFターム

計量 (18)

Fターム[4F206JF47]に分類される特許

21 - 40 / 47

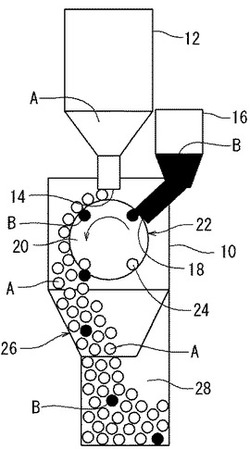

樹脂材料の計量装置

【課題】ベース材に対してマスターバッチ材を均一に分散させた所望の配合比の樹脂材料を安定してつくり出す。

【解決手段】ベース材Aと、マスターバッチ材Bとによって所定の配合比の樹脂材料をつくるための樹脂材料の計量装置であって、ベース材貯留部(第1ホッパー)12およびマスターバッチ材貯留部(第2ホッパー)16に隣接して配置されて回転する計量ホイール20と、その外周面22において一定量のマスターバッチ材を受け入れることが可能な計量部24と、貯留部12内のベース材Aを計量ホイールの外周面22に連続して供給する供給口14と、貯留部16内のマスターバッチ材Bを計量部24にのみ供給する供給口18とを備えている。計量ホイール20は、その外周面が供給口18から供給口14に向かって移行する方向へ回転し、ベース材Aと一定量のマスターバッチ材Bとを配合しながら計量する。

(もっと読む)

射出装置の制御方法

【課題】電力消費量や機器の劣化を低減させ得る射出装置を提供する。

【解決手段】シャッタ15,16を有し減圧雰囲気にする加熱筒4内へ成形原料17を供給可能な原料供給装置2を備えた射出装置1の制御方法において、前記加熱筒4内で前記成形原料17を可塑化する際に発生する水分やガスを吸引する真空ポンプ29の運転と停止を、前記成形原料17の可塑化状況に応じて、任意に選択可能とし、前記真空ポンプ29を作動停止させるとき、制御装置33は、前記シャッタ15,16を全開させるとともに、前記原料供給装置2へ投入し堆積した前記成形原料17の頂部が全開した前記シャッタ15又はシャッタ16の下方となるように成形原料17の原料投入装置11を制御する。

(もっと読む)

射出成形機の材料供給方法

【課題】安価な材料供給機構を備えた射出成形機の材料供給方法を提供することを課題とする。

【解決手段】材料供給機構を用いて、間欠的に供給しながら、可塑化・計量工程を実施する(ST23)。スクリューが後退して、計量位置が計量完了位置に到達したら(ST24)、このときの計量時間Tact2を記録し(ST25)、射出工程を実行し(ST26)、成形品を取得する(ST27)。

【効果】材料供給機構は、いわゆるオンオフ制御により成形材料を、成形材料を加熱筒へ間欠的に供給する。オンオフ制御は、連続制御に比較して格段に簡単であり、安価に構成することができる。この結果、材料供給機構の低コスト化が可能となり、射出成形機の設備コストを低減することができる。

(もっと読む)

射出成形装置及び射出成形方法

【課題】溶融された熱可塑性樹脂の滞留時間が変動しても射出される熱可塑性樹脂の粘度を一定の値に保つことができ、製品品質を一定に保つことができる射出成形装置を提供する。

【解決手段】熱可塑性樹脂1が供給される材料受け部2と、材料受け部2から熱可塑性樹脂1の供給を受けてこの熱可塑性樹脂1を加熱溶融し、金型6に向けて射出する射出手段3と、材料受け部2内の雰囲気を制御する雰囲気制御手段4とを具備する。前記雰囲気制御手段4が、熱可塑性樹脂1の種類と、熱可塑性樹脂1が射出手段3に供給されてから射出されるまでの滞留時間と、射出手段3での熱可塑性樹脂1の加熱条件とに基づいて、射出手段3から射出される熱可塑性樹脂1が所定の粘度となるように材料受け部2の雰囲気を調整するものである。

(もっと読む)

中空部を有する成形品の射出成形方法、及び、金型組立体

【課題】中空部を有する成形品を成形するに際して、中空部の形成のために必要とされる加圧用流体を確実に注入することを可能とする金型組立体を提供する。

【解決手段】金型組立体は、金型と、加圧用流体注入手段20と、加圧用流体供給装置40を備えており、加圧用流体供給装置40は、加圧用流体供給源41、加圧用流体供給弁43、第1流路42、第2流路44、キャビティ13内の溶融熱可塑性樹脂内に注入される加圧用流体の圧力を測定するための圧力センサー45、並びに、第1流路及び/又は第2流路の途中に配置され、第1流路及び第2流路内を流れる加圧用流体の流量を制御するための流量制御手段46から構成されている。

(もっと読む)

射出成形機の材料供給装置

【課題】モータなどの駆動手段の小型化が可能であり且つ高精度の切出しが行える材料供給装置を提供することを課題とする。

【解決手段】駆動手段29で往復させるピストン27に、溝部28を切欠き形成し、この溝部28で、導入通路22の成形材料を掬って、排出通路23に放出するようにした。

【効果】溝部の容量とピストンの往復回数との積から、切出し量が定まるため、高精度の切出しが行える。溝部をスプーン形状にすると、成形材料の噛み込み現象を回避することができ、駆動手段の小型化が可能となる。

(もっと読む)

金型

【課題】支持部材に対して確実に脚部を成型することのできる金型を提供すること。

【解決手段】型を閉めた際にキャビティ内の圧力を圧力センサ58で計測し、キャビティ内に充填されたゴム材料Gの圧力が予め設定した所定圧力(脚部20A、20Bにゴム材料Gが確実に加硫接着されるに必要な圧力)に至ったか否かを判定し、型を閉めた際のキャビティ内の圧力が所定圧力以上であると判定された場合には、所定時間、所定温度で加硫成形を行う。これにより、支持部材16の両縁部18A、18Bにそれぞれ脚部20A、20Bを確実に加硫接着できる。

(もっと読む)

コーティングを有する多孔質メータリング部材

【課題】粘性体が貫入しメータリング部材内に残留することを防止できる多孔質メータリング装置の提供。

【解決手段】メータリング装置は、流体又はガス透過性材料で作られるメータリング部材と、基材とを含み、メータリング部材は、ガス又は流体媒体用の供給通路に面する第1表面、粘性体又はペースト体が流れる通路領域に面する第2表面、及びメータリング部材を受け入れる基材内の窪みと少なくとも部分的に形状一致結合又は力伝達結合するジャケット面を有する。メータリング部材は基材に取付けられて流体導通部材を構成し、流体又はガス透過性材料は細孔をなす中空空間を有する。中空空間はガス又は流動媒体が第1表面から第2表面へ流れるように互いに連結される。第2表面は、メータリング部材内への粘性体又はペースト体の流入を避けるように、粘性体の主流方向に平行に測定して細孔の直径を小さくできる手段を含む。

(もっと読む)

原料乾燥装置及び方法並びに射出成形システム

【課題】原料が再吸湿する恐れがなく、原料から発生するガスを除去可能で、しかも、既存の射出成形機をそのまま適用可能な射出成形機用の粒体原料乾燥装置及び粒体乾燥方法並びに射出成形システムを提供する。

【解決手段】射出成形機1の周囲の雰囲気よりも湿度の低い気体である乾燥エアを射出成形機1の原料供給口111からシリンダ11内に吹き込む乾燥エア発生装置21と、射出成形機1の樹脂射出量に応じて、原料供給口111からシリンダ11内へ投入する樹脂原料の量を制御し、シリンダ11内において溶融した樹脂と原料供給口111との間に乾燥エアの流路を確保する樹脂供給装置22及び制御盤24とを有する。

(もっと読む)

向上した熱伝導率を有する硬質ポリウレタン発泡体の成形方法

本発明は、33〜38kg/m3の密度で減少された熱伝導率を有する、電気製品における用途のための成形硬質ポリウレタン発泡体およびその様な発泡体の製造方法に関する。成形硬質ポリウレタン発泡体は、10℃で、発泡体製造後24時間で測定して、ラムダ(mW/mK)に対する適用発泡体密度(kg/m3)対の比が1.65〜2.15を有し、1.1〜1.9の充填率で、反応混合物を減圧下で密閉金型キャビティ中へ射出する方法により得られ、反応混合物は、A)有機ポリイソシアネート、B)物理的発泡剤、C)3以上の官能性および200〜800のヒドロキシル数を持つ少なくとも1つのポリオールならびに全ポリオール配合物の0〜2.5重量%の水含有量を含むポリオール組成物、D)触媒、ならびにE)補助物質および/または添加剤を含む。 (もっと読む)

射出成形機用ノズル及びこれを用いた射出成形方法

【課題】 三種類の樹脂と二つのノズルチップを使用して、先ず最初に、スキン層とコア層を有するサンドイッチ成形部を形成し、次いで、サンドイッチ成形部の上に更に第三の樹脂を一体的に接合する多材成形を行うための射出成形機用ノズルを提供する。

【解決手段】 ノズル10には、三つのポート、三つの流路及び二つのノズルチップが設けられている。第一流路31は、第一ポート21に続く孔状流路から始まり、コア41の周囲を通る環状流路31aとなって、第一ノズルチップ11内の流路15につながっている。第二流路32は、ノズル10の中心軸に平行な孔状流路であり、第二ポート22と第二ノズルチップ12内の流路16の間を結んでいる。第三流路33は、第三ポート23から斜めに延びる流路で、コア41の内部を経て第一ノズルチップ内の流路15につながっている。

(もっと読む)

加圧ガス導入装置、及び、中空部を有する成形品の射出成形方法

【課題】中空部の形成のために必要とされる一定圧力の加圧ガスを確実に導入することを可能にし、しかも、簡素な構造を有する加圧ガス導入装置を提供する。

【解決手段】加圧ガス導入装置は、加圧ガス供給源10と、加圧ガス計量部20と、加圧ガス供給源10から加圧ガス計量部20に加圧ガスを供給するための第1加圧ガス供給路30と、加圧ガス計量部20から金型に設けられたキャビティ内の溶融樹脂内に加圧ガスを導入するための第2加圧ガス供給路32と、加圧ガス計量部20と第1加圧ガス供給路30との間に配置された加圧ガス供給弁31と、加圧ガス計量部20と第2加圧ガス供給路32との間に配置された加圧ガス排出制御弁33から構成され、加圧ガス計量部20は配管から成る。

(もっと読む)

射出装置の成形材料供給機構

【課題】安定した成形材料の制限供給が容易に実現可能な機構を低コストで提供する。

【解決手段】スクリュ2を回転・往復動自在に嵌挿する加熱筒1の内孔12に成形材料Mを供給する機構であって、加熱筒1後部に設けられ前記加熱筒1の内孔12に上方から垂直に連通する落下口8と、該落下口8内に設けられ長辺と短辺でなる矩形状の滑落面を有する滑落板7とからなり、該滑落板7は、その下端短辺と落下口8壁面との間に、スクリュ2回転時の前記落下口8における成形材料Mがスクリュ2のリード13表面を略覆う状態に成形材料Mの落下量を制限するための間隙Gを生ずるように、前記滑落面の短辺をスクリュ軸方向に一致させて設けられた成形材料Mの供給機構とした。

(もっと読む)

プラスチックおよび複合材料の多色物品を成形するための色変化制御方法

多色成形物品において無秩序な色変化を与える方法。この方法は、着色剤の混合をほぼ防止する所定の順序および手法により、成形物品に関連した体積の非整数倍に関連した所定の比で、成形装置に個々の着色剤を供給する工程を含む。  (もっと読む)

(もっと読む)

二液型シリコーン樹脂組成物の射出成形方法及びシリコーン樹脂成形体

【解決手段】三次元網状構造を有するビニル基含有オルガノポリシロキサンを含有する二液型シリコーン樹脂組成物の主剤と副剤とを、射出成形装置に成形サイクル毎に所定量ずつ供給される混合物各々の主剤と副剤との混合比が設定混合比(質量比)の±0.5%の範囲内となるように混合し、射出成形装置に供給して射出成形する。

【効果】透明性や硬度等の物性の均一性に優れた高品位なシリコーン樹脂レンズ等のシリコーン樹脂成形体が安定して生産性よく得られる。

(もっと読む)

厚肉成形品の製造方法

【課題】 ヒケやボイドの発生がない厚肉成形品を成形時間が短く、安定して得る製法を提供する。

【解決手段】 ペレット供給フィーダー装置7を用いて、熱可塑性樹脂ペレットを射出成形機のシリンダー1内のスクリューの回転動作と同期させて該スクリュー根元部へ供給し、該熱可塑性樹脂のガラス転移温度プラス50℃から80℃の範囲に設定した該シリンダー1内で該熱可塑性樹脂を溶融させた後、該熱可塑性樹脂のガラス転移温度プラス50℃から80℃の範囲に設定したホットランナーシステムを具備する金型9内へ射出し、該金型9内で冷却固化する厚肉成形品の製造方法。

(もっと読む)

射出装置

【課題】射出装置の寸法を小さくすることができ、成形機を小型化することができるようにする。

【解決手段】シリンダ部材と、シリンダ部材内において進退自在に配設された射出部材と、射出部材の後端と連結された加圧部材と、加圧部材と連結され、ピストンを内包する射出シリンダ56と、射出シリンダ56に射出部材を進退させるための媒体を供給する媒体供給部と、射出部材を回転させることによって計量を行う計量用の駆動部とを有する。そして、射出シリンダ56、媒体供給部及び計量用の駆動部が互いに平行に配設されるので、射出シリンダ56、媒体供給部及び計量用の駆動部をオーバラップさせることができる。射出装置21の寸法を小さくすることができ、成形機を小型化することができる。

(もっと読む)

射出成形金型の検査機及びこれと金型の連結装置

【課題】一定量の成形材料が金型内に充填されると、該材料の流入を自動的に停止し、該材料の漏出を防止する射出成形金型の検査機および当該機と金型の連結機を提供する。

【解決手段】ダミー成形品を形成する材料収容室20を有し、該室内の成形材料を加熱溶融する発熱体を有するタンク16と、基端部で該タンクと該収容室に連通し、先端部では金型のノズルタッチ8に接続されるゲート32と連結されたシリンダ18と、該シリンダ内で進退自在に可動するピストン29と、該収容室と連通する通路を有し、バルブピン37を有するゲートバルブ35と、該シリンダ18内への流体圧力の切換え制御を行うコントローラ40の制御で該ゲートバルブを後退させて該ゲートを開放して成形材料を該キャビティに流入させ、成形材料流入後は該ゲートバルブを前進させて該ゲートを閉塞し、成形材料の該キャビティへの流入を阻止するようにしたことを特徴とする。

(もっと読む)

成形方法、成形機及び成形品

【課題】型締用の駆動部に加わる負荷を小さくすることができるようにする。

【解決手段】複数回にわたりキャビティ空間に成形材料を充填し、該成形材料が充填されるたびに型締めを行い、所定のタイミングで、ベースプレートを所定の型厚調整量だけ後退させ、トグル機構の原点位置を調整する。この場合、複数回にわたりキャビティ空間に成形材料が充填され、成形材料が充填されるたびに型締めが行われ、所定のタイミングで、ベースプレートが所定の型厚調整量だけ後退させられ、トグル機構の原点位置が調整される。したがって、圧縮力が大きくなるので、型締用の駆動部に加わる負荷を小さくすることができる。

(もっと読む)

プラスチック混合物の成形方法及び装置

【課題】 本発明はプラスチック混合物の成形方法及び装置に関し、溶融プラスチックの注入量を正確に予測することができるプラスチック混合物の成形方法及び装置を提供することを目的としている。

【解決手段】 異種のプラスチック混合物を溶融成形する際に、プラスチックの配合及び種類のバラツキにより生じる温度変化、圧力変化、成形管の2点の到達時間変化、到達時間差を検出する検出手段7〜9と、前記検出手段7〜9により検出された温度変化、圧力変化、成形管の2点の到達時間変化、到達時間差を用いて、成形管6へのプラスチック混合物の充填量の予測を行なう演算制御手段と、該演算制御手段により予測した充填量に基づいて成形管へのプラスチック混合物の充填を行なう充填手段4とを有して構成される。

(もっと読む)

21 - 40 / 47

[ Back to top ]