Fターム[4F206JM04]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形サイクル上の工程 (2,537) | 射出、充填工程 (923)

Fターム[4F206JM04]に分類される特許

201 - 220 / 923

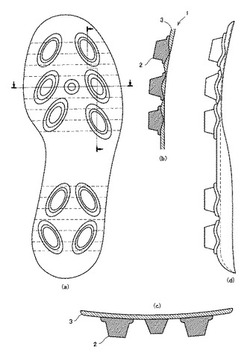

靴底および靴底の製造方法

【課題】本発明は上述した従来技術の問題点を克服し、コストダウンをさらに達成させ、ラバーパーツと熱可塑性樹脂との接着性を向上させ、品質を安定させ、機能性をより向上させた靴底の製造方法および靴底を提供することを目的とする。

【解決手段】本発明は、ポリマー混合物のポリマー成分中、ジエン系ポリマーを50〜100質量%を含み、かつアクリロニトリル成分を0〜40質量%含むポリマー混合物をあらかじめ架橋形成してラバーパーツを得る工程と、前記ラバーパーツをハロゲン化処理する工程と、前記ハロゲン化処理したラバーパーツに、熱可塑性樹脂をオーバーモールドすることにより、前記ラバーパーツと前記熱可塑性樹脂を接着する工程を含むことを特徴とする靴底の製造方法である。

(もっと読む)

射出成形用金型及び樹脂成形品の製造方法

【課題】インサートシートに第2樹脂注入を行なうときに、ゲート飛びを防止できる射出成型用金型及び樹脂成形品の製造方法を提供する。

【解決手段】第1キャビティ面1aが形成された第1型1と、第2キャビティ面2aが形成された第2型2と、第1型1とインサートシートSが配置された第2型2とを相対移動させることにより第1キャビティ22が形成され、その第1キャビティ22に第1樹脂を射出する第1ゲート6と、第1型1と第2型2とを相対移動させることにより第2キャビティ24及びゲート空間25が形成され、そのゲート空間25を介して第2キャビティ24に第2樹脂を射出する第2ゲート7とを備え、ゲート空間7は、インサートシートSの突出片10を受け入れると共に、その突出片10が第1型1に沿って接触するように配置可能に構成してある射出成形用金型。

(もっと読む)

モールド成形方法及びモールド成形装置

【課題】第1配線基板と第2配線基板との空間部内に、はんだボールの接続を維持し、溶融モールド樹脂の均一充填が困難な従来のモールド成形方法の課題を解消する。

【解決手段】複数の第1配線基板が造り込まれた基板11の搭載面に、前記第1配線基板に対応する第2配線基板16がはんだボール18で接続された半導体装置をキャビティ32内に挿入し、第2配線基板16にリリースフィルム31を介して当接する駒板34が、第2配線基板16に対し独立して接離するモールド金型を用い、第2配線基板16に対し、基板11と第2配線基板16との間隔が充填された溶融モールド樹脂の圧力での拡大を許容する第1圧力をバネ36で駒板34に加え、基板11と第2配線基板16との空隙内にモールド樹脂を充填した後、はんだボール18の接続が剥離されることを防止すべく、ストッパー40,40に当接した駒板34から第1圧力よりも高圧の第2圧力を第2配線基板16に加えて、キャビティ32内にモールド樹脂を注入する。

(もっと読む)

トランスファーモールド金型及び半導体装置の製造方法

【課題】樹脂充填速度を制御することのできる樹脂溜まり部を備えたトランスファーモールド金型、及び、その金型を用いて、良好な樹脂封止をおこなうための樹脂封止型半導体装置の製造方法を提供する。

【解決手段】本発明によるトランスファーモールド金型は、ランナ部に可動式ゲートと可動式ゲートに近接設置された樹脂溜まり部とを設けている。また、本発明による樹脂封止型半導体装置の製造方法は、このトランスファーモールド金型において、末端キャビティに樹脂が充填される際に、可動式ゲートを開き、樹脂溜まりに樹脂を充填させ、末端キャビティ内の樹脂の充填速度を制御することを可能とする。

(もっと読む)

直鎖状ポリプロピレン系樹脂組成物、射出発泡成形体およびその製造方法

【課題】表面外観、射出発泡成形性および剛性などの物性に優れ、大幅な軽量化が可能で、リサイクル性にも優れた直鎖状ポリプロピレン系樹脂組成物、射出発泡成形体およびその製造方法を提供。

【解決手段】特性(i)〜(vi)を有する直鎖状プロピレン・エチレンブロック共重合体(A−1)とプロピレン系重合体(A−2)からなるポリプロピレン系樹脂(A)と、発泡剤(B)を含有することを特徴とする直鎖状ポリプロピレン系樹脂組成物等。

特性(i):直鎖状プロピレン重合体部分のMFRが150g/10分以上。

特性(ii):直鎖状ランダム共重合体部分の成分A−1に対する割合が2〜50重量%。

特性(iii):直鎖状ランダム共重合体部分の固有粘度[η]が5.3〜10.0dl/g。

特性(iv):MFRが100g/10分を超える。

特性(v):ダイスウエル比が1.2〜2.5。

特性(vi):180℃伸張粘度測定において歪硬化性を示す。

(もっと読む)

多層射出圧縮成形用金型及びそれを用いた成形方法

【課題】第二の溶融樹脂が充填困難であった部位にスライドを設け、このスライドを利用して第一の溶融樹脂の肉厚を制限することで、第二の溶融樹脂の充填可能空間の確保を可能とし、本部位に第二の樹脂を充填可能とする多層射出圧縮成形金型及びその金型を用いた成形方法を提供するものである。

【解決手段】全閉した金型のキャビティ内に第一の溶融樹脂を射出成形し、その直後にメインパーティングを一定量型開きしたことで確保される空間に第二の溶融樹脂を射出し、圧縮成形する多層射出圧縮成形用金型において、

キャビティ形状でメインの金型パーティング面と交差する縦キャビティ部に、メインの型開き方向と異なる方向に駆動可能なスライドを設け、該スライドが、キャビティ内に突出可能であり、第一の樹脂成形品肉厚の制限が可能であることを特徴とする多層射出圧縮成形用金型及びその金型を用いた成形方法。

(もっと読む)

発泡成形品の製造方法

【課題】成形不良が生じ難く、かつスワールマーク等の外観不良が生じ難く、外観に優れた発泡成形品を安定して得ることができる発泡成形品の製造方法を提供する。

【解決手段】熱可塑性樹脂と化学発泡剤とを含有する熱可塑性樹脂組成物を発泡射出成形することにより発泡成形品を製造する方法であって、射出成形用金型2のキャビティAのガス圧力を0.4〜0.6MPaとし、かつガス温度を熱可塑性樹脂組成物の荷重たわみ温度+25℃以上、熱可塑性樹脂組成物の荷重たわみ温度+100℃以下とした状態で、キャビティAに熱可塑性樹脂組成物を射出する工程と、熱可塑性樹脂組成物を発泡させる工程と、発泡した熱可塑性樹脂組成物を冷却する工程とを備える、発泡成形品の製造方法。

(もっと読む)

成形型、この成形型を用いたゴム成形品の製造方法およびエアインテークダクト用シール材

【課題】インサート部材に付与された接着剤の剥離を防ぐ。

【解決手段】成形型40は、接着剤が付与されたインサート部材38がセットされる型面部52を有する下型42と、型面部52との間にフランジ部36に合わせたフランジ成形部分46cを画成する上型44と、下型42側にフランジ成形部分46cの端部に開口するよう設けられ、該フランジ成形部分46cに対する未架橋ゴムの注入口となる流入部50と、型面部52にセットされたインサート部材38と流入部50との間に位置して、該型面部52に設けられた堰部54とを備えている。

(もっと読む)

インサート成形品の製造方法

【課題】インサート物が樹脂成形品内部に完全に埋設された成形品を1回の成形サイクルで製造する方法を提供する。

【解決手段】以下の(A)〜(C)の工程からなるインサート成形品の製造方法。(A)いんろう構造を有する金型の固定側キャビティ面にインサート物5をバキュウム管7により吸引し固定する工程。(B)金型を閉じ、型開きする圧力未満の圧力(一次保圧)でキャビティ内に射出成形機シリンダー3より溶融樹脂を充填し、インサート物5を樹脂に固定する工程。(C)インサート物5の吸引を停止した後、型開きする圧力以上で溶融樹脂を射出し、射出された樹脂によってインサート物5を樹脂成形品内部に完全に埋設する工程。

(もっと読む)

射出成形機の金型に窒素ガスを送り込む方法および装置

【課題】 キャビティ内に窒素ガスを送り込むだけでは、どうしても空気を追い出すのに時間がかかっていた。 更に、時間をかけたとしても、キャビティ内の空気を完全に追い出すことが出来ない場合もあった。

【解決手段】 射出成形機100の金型111、112によって形成されたキャビティ110aから離れた合わせ面に位置している窒素ガス吐出口50bに窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路50と、スプールエジェクターピン123の外周に接続した排気回路70と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設した。

(もっと読む)

射出成形方法および射出成形装置

【課題】射出成形機において、キャビティ内の環境を良好に制御するし、射出工程において、溶融樹脂の酸化を防ぐと共に、キャビティ内の温度が低下し、溶融樹脂の流動性が低下することを防ぎ、冷却工程において、キャビティ内の温度を速やかに低下させる。

【解決手段】溶融樹脂を金型のキャビティ内に射出し冷却して固化する射出成形方法であり、射出工程において、金型の近傍に設けた加熱装置で供給ガスを加熱した高温ガスをキャビティ内に注入して、キャビティ内をガス雰囲気とすると共に、キャビティ内の温度を高めた後、キャビティ内に溶融樹脂を射出する。溶融樹脂を射出した後の冷却工程において、キャビティ内に冷却用ガスを注入してキャビティ内の温度を低下させ、キャビティ内の溶融樹脂を冷却して固化させる。

(もっと読む)

光輝性樹脂成形品及びその製造方法

【課題】凸凹形状を有する金属薄膜の表面側を透明な保護部材で被覆した光輝性樹脂成形品を容易に製造し得る製造方法の提供を目的とする。

【解決手段】金属薄膜の両面に樹脂層を一体的に配設して凸凹形状5を形成した光輝フィルム2を一方の金型の型面にセットした状態で金型を閉じて保護部材3又は支持基材4のいずれか一方を射出成形して、保護部材3又は支持基材4のいずれか一方と光輝フィルム2が一体的に溶着した半成形品を得、さらに、前記半成形品を他方の金型に残した状態で前記一方の金型を交換し、保護部材3と支持基材4のいずれか他方を射出成形することで、光輝フィルム2の両面に保護部材3と支持基材4が夫々一体的に溶着した光輝性樹脂成形品1を製造するようにした。

(もっと読む)

光学素子の製造方法

【課題】 光走査装置に用いられるプラスチックより成る光学素子を成形用金型を用いて射出成形して製造するとき、像面湾曲が低減でき、更にfθ特性を十分に満足した光学性能を有する光学素子を容易に製造することができる光学素子の製造方法を得ること。

【解決手段】 光走査装置で使用される光学素子を成形用金型を用いて射出成形にて製造するとき、成形条件を設定するイニシャル成形工程と、光学機能面の曲面モデルを決定する形状近似工程と、鏡面駒の形状を補正加工する第1の補正工程と、焦点ずれ量測定工程と、焦点ずれ量の敏感度を算出する敏感度算出工程と、非球面係数を再設計する再設計工程と、鏡面駒の形状を補正加工する第2の補正工程と、第2の補正工程で得られた鏡面駒で射出成形を行う本成形工程とを有すること。

(もっと読む)

樹脂部品の射出成形方法

【課題】樹脂成形品の射出成形方法において、ゲート部のヒケを抑え、外観性能を高めるとともに、成形サイクルも短縮化する。

【解決手段】キャビティ型20とコア型30との間に画成されるキャビティC内に溶融樹脂Mを射出充填する樹脂通路50として、スプル51、ランナ52、ゲート53(主ゲート53Aと副ゲート53Bの複合ゲート構造)を採用する。そして、既存のゲートである主ゲート53Aから射出する際の樹脂収縮が生じ易いゲート部60aに対して裏面側から副ゲート53Bを通じて樹脂を射出することで、ゲート部60aに直接溶融樹脂Mを射出するとともに、保圧力を有効にかけられるので、収縮を抑え、ヒケaを確実に防止する。また、成形条件を変更することがないため、艶ムラ、バリ発生等も解消でき、保圧時間もかからず、複合ゲート方式であるため、射出時間の短縮化により、成形サイクルを短縮化できる。

(もっと読む)

成形機の射出装置

【課題】簡素な構成で高性能な成形機の射出装置を提供する。

【解決手段】射出装置1は、射出シリンダ装置7と、射出シリンダ装置7に連通された変換シリンダ装置9と、これらに作動液を供給する作動液供給部11とを有する。変換シリンダチューブ27は、大径シリンダ部27bと、大径シリンダ部27bの、ヘッド側室25hとは反対側に連通し、大径シリンダ部27bよりも小径の後側小径シリンダ部27cとを有する。変換ピストン29は、大径シリンダ部27bを摺動可能な大径部29bと、後側小径シリンダ部27cを摺動可能な後側小径部29cとを有する。作動液供給部11は、射出シリンダ装置7及び変換シリンダ装置9に連通する駆動シリンダ装置35と、駆動ピストンロッド53を駆動することにより駆動ピストン51を駆動シリンダチューブ49内で摺動させるモータ31とを有する。

(もっと読む)

射出成形機の制御方法

【課題】多材質成形品を成形サイクル毎の品質変動なく生産可能な射出成形機の制御方法を提供する。

【解決手段】異なる成形材料に対応した複数のキャビティ14,15の各々へ順次に入替え可能であり前記複数のキャビティの対向面を構成する複数の中子8を備えた金型装置10を固定盤5と可動盤6との間に取り付け、前記可動盤6を前記固定盤5に近接させ前記キャビティ14,15の容積を縮小させることにより前記キャビティ14,15へ射出した成形材料を圧縮成形する射出成形機1の制御方法であって、中子8が180度回転する前の一方の嵌合状態の一方の原点と回転した後の他方の嵌合状態の他方の原点をそれぞれ記憶部に記憶し、

一方の嵌合状態での成形時には一方の原点からの数値に基づいて成形が実行され、他方の嵌合状態での成形時には他方の原点からの数値に基づいて成形が実行される。

(もっと読む)

成形機の射出装置

【課題】電動機の駆動力によってシリンダ装置を介して好適に射出及び増圧を行うことができる成形機の射出装置を提供する。

【解決手段】射出装置1は、射出シリンダ装置7と、変換シリンダ装置9と、変換ピストン29に固定され、変換シリンダチューブ27の外部へ延出する被駆動部43と、被駆動部43を駆動することにより変換ピストン29を駆動するモータ11とを有する。変換シリンダチューブ27は、ヘッド側室25hに連通する小径シリンダ部27aと、小径シリンダ部27aに連通し、小径シリンダ部27aよりも大径の大径シリンダ部27bとを有する。変換ピストン29は、小径シリンダ部27aを摺動可能な小径部29aと、大径シリンダ部27bを摺動可能な大径部29bとを有する。

(もっと読む)

型締装置

【課題】キャビティ内樹脂圧による型開力の偏りが発生しても、金型の分割面からの成形材料の吹き出しを抑制し、かつ、金型の寿命を延ばすことができる型締装置を提供する。

【解決手段】型内圧力が型盤中心に対し対称でない成形に対して、型内圧力による型開力を推定し、推定された型開力に対応するように、各タイバーに負荷する型締油圧値をそれぞれ決定し、この決定した各型締油圧値になるように各タイバーへの供給油圧を分配する制御装置を備える型締装置。

(もっと読む)

射出成形機、及びその制御方法

【課題】同一条件下では、同一の計測結果(荷重値)が得られ、成形条件を一様にできる射出成形機、及びその制御方法を提供すること。

【解決手段】射出成形機に取り付けられるロードセルの荷重換算値を予め求め、かかる荷重換算値を射出成形機の制御装置に組み込む。その荷重換算値に基づき、ロードセルが計測した荷重値を修正し、正規の荷重値に換算することとした。そして制御装置で、換算された正規の荷重値を用いて、射出成形機における成形作業の制御を行わせることとした。

(もっと読む)

液状材料成形用射出成形機及びその制御方法

【課題】 成形中断に伴う射出シリンダ内における成形材料の硬化を確実に防止するとともに、高価な成形材料の無駄を最少限に抑えて無用なコスト上昇を回避し、かつ資源節減にも寄与する。また、稼働効率の向上及び作業遅延を来す不具合を回避する。

【解決手段】 予め、スクリュ3が所定の待機位置Xsから所定の移動ストロークLsだけ前進して成形材料Rの排出を行う材料置換動作Scを所定のインターバル時間Ti間隔で繰り返す中断時制御モードを設けるとともに、成形中断時に、少なくとも射出シリンダ2に供給された成形材料Rが硬化する手前で射出ノズル4から排出されるように移動ストロークLs及びインターバル時間Tiの長さを設定して中断時制御モードによる制御を実行する。

(もっと読む)

201 - 220 / 923

[ Back to top ]