Fターム[4F207AF01]の内容

プラスチック等の押出成形 (29,461) | 表面の性状、外観に特徴ある成形品 (238) | 凹凸模様 (137)

Fターム[4F207AF01]に分類される特許

121 - 137 / 137

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14と樹脂材料の片面側に供給されるバックアップシート20とを樹脂材料が型ローラ側16に、バックアップシートがニップローラ側18になるようにして、型ローラと型ローラに対向配置されるニップローラとで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料とバックアップシートとの積層体を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を型ローラ16と型ローラに対向配置されるニップローラ18とで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料と樹脂材料の片面側に供給されるバックアップシート20とを樹脂材料が型ローラ16側に、バックアップシートが剥離ローラ側24になるようにして、型ローラと型ローラに対向配置される剥離ローラとで挟圧した後、樹脂材料14とバックアップシート20との積層体を剥離ローラ24に巻き掛けることにより型ローラ16より剥離する。

(もっと読む)

複合管の製造方法及びフォーミングチューブ

【課題】押出機1により外面に接着剤層を有する管状樹脂を共押出し、押出されてくるこの管状樹脂を、フォーミングチューブ3を入口に有する冷却水槽2にそのフォーミングチューブ3を経て通過させ、冷却水槽2から出てくる外面接着剤層付き管状樹脂を金属帯5で包囲し、その金属帯の巾両縁の突合せ箇所を溶接する場合、外面接着剤層と金属外層ととの接着を強固に行って管性能を向上させる。

【解決手段】凹凸外面のフォーミングチューブを使用しており、フォーミングチューブの放熱面積が広くなり蓄熱を抑制でき、この蓄熱抑制に伴う接着剤層の粘着力の増大を軽減でき、外面接着剤層付き管状樹脂の通過を円滑に行わせることができ、その結果、接着剤層の外径のバラツキを外面平滑フォーミングチューブ使用の場合に較べて小さくでき、接着増と金属層との複合界面に隙間が生じるのをよく防止でき、満足な接着を行い得る。

(もっと読む)

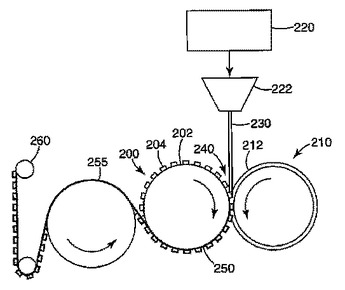

構造化ポリマーフィルムおよびその製造方法

構造化ポリマーフィルムの両側に複数の長手方向に間隔のあいた構造を有する構造化ポリマーフィルムを製造する方法が記載されている。この方法は、複数のツール突出部(204)を含む外周面を有する回転可能なツール(200)を提供する工程と、ツールの外周面の反対に平滑な順応可能な外周面(212)を有するニップロール(210)を提供する工程と、ツールとニップロールとの間のニップにポリマー層を導入する工程と、周囲表面にツール突出部のあるツールとニップロールとの間にポリマー層をプレスして、ポリマー層の第1の側へウェブ凹所およびポリマー層の反対側の第2の側から離れるように延在するウェブ突起を形成して、構造化ウェブを形成する工程と、構造化ウェブをツールから取り出す工程と、を含む。試料処理物品も記載されている。  (もっと読む)

(もっと読む)

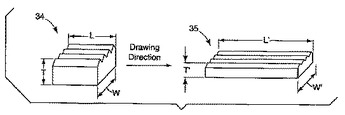

構造化表面を有する1軸配向物品を製造する方法

幾何学的特徴を含む構造化表面を有する1軸配向物品のためのプロセスが記載されている。そのプロセスに含まれるのは、(a)(i)第一構造化表面および第二の表面、ならびに(ii)互いに対して直交する第一および第二の面内軸、ならびにその第一および第二の面内軸と互いに直交するポリマーフィルムの厚み方向の第三の軸を有する、ポリマーフィルムを提供する工程であって、ここで、第一の構造化表面は、その上に第一の面内軸に対して実質的に平行な方向に配された幾何学的特徴を有している工程;およびそれに続く(b)ポリマーフィルムの第一の面内軸に対して実質的に平行な方向にそのポリマーフィルムを1軸配向させる工程、である。  (もっと読む)

(もっと読む)

表面に微細な凸形状を有するポリカーボネート樹脂シートの製造方法および表面に微細な凸形状を有するポリカーボネート樹脂シート

【課題】プロジェクションテレビ等のシート用やモアレ現象を利用した装飾表示板等に有用な表面に微細な凸形状を有するポリカーボネート樹脂シートNの溶融押出方法を提供する。

【解決手段】第1ロール2として鏡面ロールおよび第2ロール3として型付ロールを第2ロールが引取ロール側になるように配置し、溶融押出されたシート状のポリカーボネート樹脂を当該2本のロールの間に挟持押圧し、このシートを引き取り、シート表面が微細な凸形状を有するシートを製造するに当たり、(i)型付ロールとしてロール表面に底面積が0.00785〜0.785mm2、最大深さが0.005〜0.5mmの微細な凹形状をロール表面の単位面積{2.54cm×2.54cm(1インチ×1インチ)}当り30〜80%の範囲で彫刻したロールを使用し、(ii)第1ロールの線速度V1と第2ロールの線速度V2との比率(V1/V2)を0.60〜0.95にする。

(もっと読む)

スペーサテープの製造方法及びスペーサテープ

【課題】 コンタミの問題を生じる恐れがなくなる上、安価にスペーサテープを製造できるスペーサテープの製造方法と、このスペーサテープの製造方法により製造されたスペーサテープを提供することを目的とする。

【解決手段】 熱可塑性樹脂Rを押出成形してフィルム状のテープTを形成することにより、テープ形成時に切屑が発生しなくなり、又、テープ端縁が滑らかになるので、コンタミの問題を生じる恐れがなくなる。更に、テープTの押出成形に引き続いて、テープTが軟化点以下に冷却される前に該テープTの側縁部に、該テープTの長手方向に間隔を置いて、該テープTの厚さ方向に凹凸する凹凸部Pを形成することにより、テープ形成後にテープTを軟化点よりも高温に加熱するエネルギーの節約、長尺状及び短尺状の芯材が不要となって資材(資源)の削減、製造工程数の減少、製造時間の短縮などにより製造コストを大幅に廉価にできる。

(もっと読む)

梨地状外観を呈するポリ乳酸フィルムの製造方法

【課題】 機械的な加工を施すことなく梨地状外観を呈する軟質ポリ乳酸フィルムを製造する方法を提供すること。

【解決の手段】 D体濃度7〜20%の非結晶性又は低結晶性ポリ乳酸50〜95重量%とD体濃度4%以下の高結晶性ポリ乳酸5〜50重量%とを混合してなる混合ポリ乳酸100重量部あたり可塑剤15〜50重量部が配合された混合物を用い、先ず、溶融混練を行うことにより前記非結晶性又は低結晶性ポリ乳酸に前記高結晶性ポリ乳酸が均一に分散したコンパウンドを作製し、次いでこのコンパウンドを用いて前記高結晶性ポリ乳酸の溶融温度より低い加工温度でフィルム状に成形することを特徴とする。

(もっと読む)

吸収性物品において使用するためのアパーチャ付き材料及びこのアパーチャ付き材料を形成する方法

吸収性物品において使用するためにフィルム(14)は、まずマイクロテクスチャ(16)が形成され、次いでマイクロテクスチャ(16)を維持しながらマクロアパーチャが形成される。マイクロテクスチャ(16)の形成は、真空成形を含む様々な手段によって行われ、マイクロアパーチャを含んでいてよい。マクロテクスチャ(18)は、遮熱手段(22)を備えた熱機械的手段を含む様々な手段によって行われる。加熱されたピン(20)が使用される場合、遮熱手段(22)はマイクロテクスチャ(16)を熱から保護し、熱はマイクロテクスチャ(16)を変形させることはない。  (もっと読む)

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】開口部の断面形状が樹脂シートの設計断面形状に近づくようにスリット幅分布をもって形成された異形ダイ12より押し出したシート状の樹脂材料14を、樹脂材料の押し出し速度と略同速度で移動する転写型板26と、転写型板に対向配置され同速度で移動するバック板28とで挟圧し、転写型板表面の凹凸形状を樹脂材料に転写する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を型ローラ16と型ローラに対向配置されるニップローラ18とで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、樹脂材料を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離し、樹脂材料を樹脂材料の走行速度と略同速度で移動する転写型板26と、転写型板に対向配置され同速度で移動するバック板28とで挟圧し、転写型板表面の凹凸形状を前記樹脂材料に転写する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を型ローラ16と型ローラに対向配置されるニップローラ18、20、22とで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、樹脂材料を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができる。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を、型ローラ16と該型ローラ16に対向配置される少なくとも1つのニップローラ18、20とで挟圧し、該型ローラ表面の凹凸形状を樹脂材料14に転写し、転写後の樹脂材料14を型ローラ16とニップローラ20との接線方向に引き出すことにより型ローラ16より剥離する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】開口部の断面形状が樹脂シートの設計断面形状に近づくようにスリット幅分布をもって形成された異形ダイ12より押し出したシート状の樹脂材料14をラップ角が5度未満で型ローラ26に巻き掛けるとともに、型ローラに対向配置されるニップローラ27と型ローラとで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を第1の型ローラ16と第1の型ローラに対向配置される第1のニップローラ18とで挟圧し、第1の型ローラ表面の凹凸形状を樹脂材料に転写し、樹脂材料を第1の型ローラに対向配置される剥離ローラ24に巻き掛けることにより第1の型ローラより剥離し、樹脂材料を第2の型ローラ26と第2の型ローラに対向配置される第2のニップローラ27とで挟圧し、第2の型ローラ表面の凹凸形状を樹脂材料に転写する。

(もっと読む)

発泡成形体及びその製造方法

【課題】

充分な滑り止め効果を有し、耐久性(復元性)に優れ、かつ、リサイクル可能な、対環境性の面も考慮した滑り止め材として使用可能な発泡成形体を提供することを目的とし、併せて該発泡成形体の製造方法を提供することを目的とする。

【解決手段】

本発明の発泡成形体は、エチレン−酢酸ビニル共重合体樹脂を無架橋発泡させた独立気泡構造の発泡体からなり、該エチレン−酢酸ビニル共重合体の酢酸ビニル含有量が5〜35重量%であり、該発泡体の密度が0.050g/cm3 以下であることが必要である。

なし。

(もっと読む)

多層フィルムのエンボス処理方法

この発明は多層フィルムのエンボス処理方法に関する。エンボス処理装置を用いた多層フィルムのエンボス処理方法において、この装置は、少なくとも一つの樹脂材料を供給するための材料供給装置と、それぞれに供給された材料をフィルムとして送出するT型プレートと、T型プレートから送出されたフィルムの表面をエンボス処理するための冷却および搬送のための冷却ローラーと、T型プレートから所定の間隔をおいて位置し、冷却ローラーから搬送されるフィルムをエンボス処理するエンボス処理ローラーと、エンボス処理されたフィルムを移送する移送ローラーとを備えており、製造されるフィルムの一方の面が高度な印刷性と透明性を備えるように、冷却ローラーは滑らかな外表面を有するように形成されており、移送ローラーは冷却ローラーからフィルムを搬送し、T型プレートから所定の間隔をおいて、エンボス処理ローラーが冷却ローラーから搬送されるフィルムに当接する側とは反対に位置しており、冷却ローラーとフイルムの間には、空気または不純物の混入を阻止するためT型プレートから送出されるフィルムが冷却ローラーと接触する位置に、長尺方向に真空吸引チャンバーが形成されており、これにより原料供給装置から供給された異なる熱変形温度を有する樹脂材料はT型プレートを通過し、3層構造のフィルムとなる。この3層構造のフィルムは、冷却ローラーに接するベースフィルム層と、エンボス処理ローラーと接触することによりエンボス模様の形成されるエンボス処理フィルム層および、ベースフィルム層とエンボス処理フィルム層との間を接着するための接着フィルム層を含む。そして冷却ローラーから搬送されたフィルムに当接するエンボス処理ローラーを用いて、フイルムのエンボス処理フィルム層上にだけエンボス模様が形成される。その後フィルムは冷却ローラーにより冷却され、次いで移送ローラーを通過して冷却ローラーから分離される。 (もっと読む)

121 - 137 / 137

[ Back to top ]