Fターム[4F207AF01]の内容

プラスチック等の押出成形 (29,461) | 表面の性状、外観に特徴ある成形品 (238) | 凹凸模様 (137)

Fターム[4F207AF01]に分類される特許

61 - 80 / 137

気泡シートの製造方法、及び気泡シート

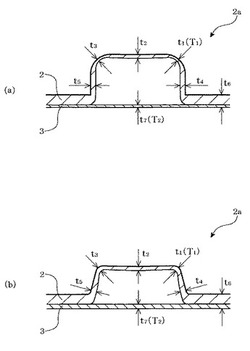

【課題】キャップフィルムに形成された突起の最薄肉部の肉厚に応じてバックフィルムを薄肉化することにより、気泡シートの強度を確保しながらも、材料樹脂の使用量の削減と軽量化を図ることができる気泡シートの製造方法、及びそのような気泡シートを提供する。

【解決手段】気泡シート1が有する個々の気泡を形成する多数の突起2aから任意に一つの突起2aを選び、フィルム送り方向に直交する方向に沿った当該突起2aの中心を通る断面において、当該突起2aの最薄肉部の肉厚をT1、当該突起2aと対向する部位におけるバックフィルム3の最薄肉部の肉厚をT2としたときに、50%以上の突起において、0.9≦T2/T1≦1.1なる関係が成り立つようにして、気泡シート1の強度を確保しながら、バックフィルム3を薄肉化する。

(もっと読む)

保護シート付き樹脂シートの製造方法及び製造装置

【課題】樹脂シートの表裏面に貼り付けた保護シートと樹脂シートとを一体として切削加工や研磨加工を行うときに保護フィルムが剥がれてしまうのを防止することができ、保護シートが樹脂シートの端まで貼り付けられた保護シート付き樹脂シートの製造方法及び製造装置を提供する。

【解決手段】保護シート貼り付け工程122と切断工程124との間で、樹脂シート14に貼り合わせた保護シート84、84のみを、両端部裁断工程120で裁断された樹脂シートの両端部よりも内側であり、端面加工工程126で表裏面にそれぞれ保護シートが貼り合わせた樹脂シート14’が加工される範囲よりも外側であるように裁断する保護シート裁断工程123を行う。

(もっと読む)

低伸縮性樹脂フィルム及びその製造方法並びに製造装置

【課題】太陽電池製造の際の他素材との貼着時などの再加熱によっても実質的に収縮がない低伸縮性樹脂フィルムを得る。

【解決手段】両面エンボス加工の低伸縮性樹脂フィルム100において、一方の面15aを、エンボスの形成された搬送ベルト11上にフィルム状となって押し出された樹脂素材15を搬送ベルト11と共に加熱され、他方の面15bを、エンボスの形成された冷却ローラ21にて加圧して両面エンボス加工した。この低伸縮性樹脂フィルム100は、エンボス加工を施した搬送ベルト11を繰り出し、樹脂素材15を搬送ベルト11上に押し出し、フィルム状樹脂素材15を搬送ベルト11ごと加熱させ、冷却ローラ21にて他方の面15bから加圧しながら一方の面15aとともにエンボス加工を施し、冷却完了後に搬送ベルト11から離間し、両面エンボス加工済みの低伸縮性樹脂フィルム100のみを別途巻き取ることで得られる。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、加熱ロール11bと、加熱ロール11bよりも温度が低い冷却ロール13と、加熱ロール11bと、冷却ロール13とに巻き掛けられている賦形ベルト14と、圧着ロール11aと、剥離ロール15と、剥離機構24とを備えている。剥離ロール15は、樹脂シート17の幅方向において、樹脂シート17の賦形ベルト14とは反対側の表面の全体にわたって接している。剥離機構は、冷却ロール13と剥離ロール15との間の隙間から搬出された樹脂シート17を賦形ベルト14から剥離させる。剥離ロール15による樹脂シート17の送り速度は、冷却ロール13による賦形ベルト14の送り速度と等しい。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、金属製の加熱ロール11b及び冷却ロール13と、加熱ロール11bと冷却ロール13とに巻き掛けられている金属製の賦形ベルト14と、圧着ロール11aと、剥離ロール15と、加熱ロール11bを加熱するヒーター11b1とを備えている。賦形ベルト14の外側の表面には、樹脂シート17の表面に形成される凹凸に対応した形状の凹凸が形成されている。賦形ベルト14の内側の表面の上には、樹脂コート層が形成されている。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、加熱ロール11bと、加熱ロール11bよりも温度が低い冷却ロール13と、加熱ロール11bと、冷却ロール13とに巻き掛けられている賦形ベルト14と、圧着ロール11aと、剥離ロール15と、赤外線照射機構19とを備えている。賦形ベルト14の外側の表面には、樹脂シート17の表面に形成される凹凸に対応した形状の凹凸が形成されている。賦形ベルト14の外側の表面の上には、赤外線照射機構19からの赤外線を吸収する赤外線吸収層が形成されている。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、金属製の加熱ロール11b及び冷却ロール13と、加熱ロール11bと冷却ロール13とに巻き掛けられている金属製の賦形ベルト14と、圧着ロール11aと、剥離ロール15とを備えている。賦形ベルト14の外側の表面14aには、樹脂シート17の表面17aに形成される凹凸17bに対応した形状の凹凸14bが形成されている。加熱ロール11bと冷却ロール13とのうちの少なくとも一方の表面の上には、樹脂コート層11b2,13bが形成されている。

(もっと読む)

光学シートおよびそれを備えた液晶表示装置

【課題】耐割れ性および耐擦過性に優れ、打ち抜き機による穴あけ加工によってもシートが破損せず、かつ光学シートを単独で重ね合わせた場合であっても、保護シートを必要としない光学シートを提供する。

【解決手段】樹脂を押出成形により、少なくとも一方の面にレンズ形状を賦型した光学シートであって、前記樹脂が、樹脂全体に対して、ポリエステル樹脂および/またはポリアリレート樹脂を70重量%以上含んでなることを特徴とする。

(もっと読む)

凸形状が賦形されたポリカーボネート樹脂シートを製造する方法および該方法から製造された樹脂シート

【課題】微細な凸形状が賦形されたポリカーボネート樹脂シートを、賦形押出法により安定して製造する。

【解決手段】溶融されたポリカーボネート樹脂材料(A成分)を、表面に微細な凹形状が形成された賦形ロールと、賦形ロールに対向した冷却ロールとの間で狭持して、凸形状が賦形されたポリカーボネート樹脂シートを製造する方法において、(I)該シートの厚みが0.8〜3mm、凸形状の高さが20〜300μm、並びに該高さをH(μm)および該凸形状の幅をD(μm)としたときH/Dが0.3〜1の範囲にあるシートを製造するにあたり、(II)該A成分として、キャピラリーレオメーターにより280℃で測定される、剪断速度6.08秒−1での溶融粘度η1、および剪断速度60.8秒−1での溶融粘度η2が、下記式(1)を満足するポリカーボネート樹脂材料を使用することを特徴とする製造方法。0.03<log(η1/η2)<0.5(1)

(もっと読む)

光学的平滑ライト・ガイドの製作

ライト・ガイドの製作に関する実施形態を提供する。開示する実施形態の1つでは、 押し出し成型品を形成するために、熱可塑性ポリマーをダイを通じて押し出すステップと、押し出し成型品を1つ以上の固定寸法に加工するステップと、押し出し成型品に圧力を加えている間、押し出し成型品の面を軟化または溶融するために、この押し出し成型品の面を、加熱モールド面と接触状態に維持するステップとを備えている。 (もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、加熱ロール11bと、加熱ロール11bよりも温度が低い冷却ロール13と、加熱ロール11bと、冷却ロール13とに巻き掛けられている賦形ベルト14と、圧着ロール11aと、剥離ロール15とを備えている。賦形ベルト14の外側の表面14aには、樹脂シート17の表面17aに形成される凹凸17bに対応した形状の凹凸14bが形成されている。圧着ロール11aは、樹脂シート16を加熱ロール11b側に押圧して賦形ベルト14に圧着させることによって賦形ベルト14の表面14aに形成されている凹凸14bを樹脂シート16に転写する。剥離ロール15は、賦形ベルト14の冷却ロール13と接する部分において凹凸が転写された樹脂シート17を賦形ベルト14から剥離する。

(もっと読む)

太陽電池用接着シートの製造方法

【課題】 本発明は、加熱による収縮の小さい太陽電池用接着シートを生産性良く製造することができる太陽電池用接着シートの製造方法を提供する。

【解決手段】 本発明の太陽電池用接着シートの製造方法は、エチレン系共重合体と有機過酸化物とを含有する樹脂組成物を押出機に供給して溶融混練し、上記押出機に取り付けた金型から樹脂シートを押出し、この樹脂シートを上記エチレン系共重合体の融点よりも25〜50℃高い温度にて冷却ロールの表面に載せ、上記樹脂シートを上記冷却ロールの表面に載せた状態で搬送しながら冷却し、上記樹脂シートを上記エチレン系重合体の融点よりも20℃低い温度以上で且つ上記エチレン系重合体の融点よりも15℃高い温度以下に冷却した状態で上記冷却ロールとエンボスロールとの間に供給して上記樹脂シートにエンボスを形成することを特徴とする。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】樹脂シート製造装置1は、押出ダイ10と、加熱ロール11aと、冷却ロール13と、加熱ロール11a及び冷却ロール13に巻き掛けられているベルト14と、樹脂シート16を加熱ロール11a側に押圧する圧着ロール11bと、凹凸18bが表面18aに形成されている賦形シート18と、ベルト14の冷却ロール13と接する部分において樹脂シート17をベルト14から剥離する剥離ロール15とを備えている。樹脂シート製造装置1では、圧着ロール11bによって樹脂シート16が加熱ロール11a側に押圧されることにより、樹脂シート16と賦形シート18とが圧着し、賦形シート18の表面18aに形成されている凹凸18bが樹脂シート16に転写される。

(もっと読む)

同時押出機械的ファスナの製造方法

【課題】様々な用途に適合する多様な特性を有する機械的ファスナなどのステム付きウエブを提供する。

【解決手段】ウエブ(10)は、ウエブの少なくとも一方の面から延出する複数のステム(12)を有する。ウエブは、第1面および第2面を有する材料の第1層(14)と、材料の第2層(16)とを有する。材料の第2層は、第1層の第1面に直面する第1面と、複数のステムがそれから延出する第2面とを有する。ウエブを製造する方法は、材料の第1層に第1材料を選択することと、材料の第二層に第2材料を選択することとを含む。材料の第1および第2層が溶融形成される。次に、材料の第1および第2層が、それらの層が溶融状態にある間に接合されて多層シートを形成する。さらに、複数のステムは、材料の少なくとも第2層上に形成される。溶融形成は、同時押出によるなど、材料の第1および第2層を同時に溶融形成することを含めることができる。

(もっと読む)

光学シート

【課題】ディスプレイ用バックライト・ユニットにおける照明光路制御に使用され、液晶パネル側最表面に使用される光学シートにおいて、しわを改善する光学部材を提供する。

【解決手段】ディスプレイ用バックライト・ユニットの照明光路制御に使用される光学シートであって、押出法で製造され、光学シートの流れ方向の75℃±5℃における線膨張係数Aと、光学シートの流れ方向と垂直方向の75℃±5℃における線膨張係数Bが式(1)を満たす。0.8<A/B<1.2・・・式(1)

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の表面形状を精度よく、速やかに転写した表面形状転写樹脂シートの製造方法を提供する。

【解決手段】樹脂2を連続的に押し出して連続樹脂シート4を得るダイ3と、押圧ロール5と、連続樹脂シート4を押圧ロール5の間に挟み込むことにより表面形状を連続樹脂シートに転写する転写型6とを備えた、転写型6が、回転ロール7に巻き付けられた有機材料製フィルムであることを特徴とする製造装置10により製造される。

(もっと読む)

エンボス装置、バックアップロール、および、加工品の製造方法

【課題】原反に凹凸柄を形成するエンボス装置であって、とりわけ、高い稼働率で効率的に原反に凹凸柄を形成することができるエンボス装置を提供する。

【解決手段】エンボス装置10は、原反に形成すべき凹凸柄55に対応した凹凸形状を有するエンボス型面25を、有するエンボスロール20と、エンボスロールに対向して配置され、エンボスロールとの間で原反を圧するようになるバックアップロール30と、を備える。バックアップロールは、心部材32と、心部材上に設けられ、エンボスロールのエンボス型面と対面する表層部34と、を有する。表層部は、複数の金属粒子35と、金属粒子間に設けられた樹脂バインダー36と、を含む。

(もっと読む)

シート・フィルム成形ロール、シート・フィルムキャスティング装置、微細パターン転写装置およびシート・フィルム

【課題】タッチロール式のキャスティングに適用でき、各熱媒体室の個別の温度設定を適正に行うことができるロール円周方向にロール表面温度差を有する温調のシート・フィルム成形ロールを提供する。

【解決手段】中心回転軸20と、中心回転軸20の軸線方向に離れた二つの位置に配置された固定端板28,29と、両端を固定端板より回転可能に支持された金属薄膜製の外筒40と、両端を固定端板より回転可能に支持され中心回転軸の外周面に摺接すると共に外筒の内周面に摺接する複数個の転動ラバーロール70とを有し、転動ラバーロールは外筒と中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分しておりその複数個の熱媒体室の各々に熱媒体が入るよう構成されており、各熱媒体室のうちの少なくとも1つの熱媒体室91には、電気を熱源とするヒータが設けられているシート・フィルム成形ロール10である。

(もっと読む)

光学シート、光学シートの製造方法、成形体ならびに成形体の製造方法

【課題】薄肉・大画面化が図られた導光板等の成形体への加工が容易で、光線透過率の高い光学シートおよびその製造方法、光学シートの表面に凹凸パターンを形成させてなる成形体および成形体の製造方法を提供すること。

【解決手段】(A)粘度平均分子量22000以下の芳香族ポリカーボネイト100質量部および(B)酸化防止剤0.01〜1質量部を含有し、青色系色素または顔料を含まない芳香族ポリカーボネイト樹脂組成物が押出機から押し出された後、ガラス転移温度以下で冷却された光学シートであって、該光学シートの厚み0.1〜1mmにおける全光線透過率が91%以上であることを特徴とする光学シートおよび前記芳香族ポリカーボネイト樹脂組成物をシート状に溶融押し出しする成形工程、溶融押し出しされたシート状成形体をガラス転移温度以下に急冷する冷却工程、および冷却されたシート状成形体を、50℃以上、前記芳香族ポリカーボネイト樹脂組成物のガラス転移温度以下で熱処理する熱処理工程からなることを特徴とする光学シートの製造方法、光学シートの表面に凹凸パターンを形成させてなる成形体、ならびに光学シートの表面に凹凸パターンを形成させることを特徴とする成形体の製造方法である。

(もっと読む)

表面形状転写樹脂シートの製造方法およびその製造装置

【課題】転写型の表面形状を精度よく、速やかに転写して、表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程と、第二押圧ロールに密着させたまま連続樹脂シートを搬送する搬送工程と、搬送された連続樹脂シートを第二押圧ロールと第三押圧ロールとで挟み込む第二押圧工程とを含み、第三押圧ロールは、その表面に転写型を備え、該転写型は、複数の凹部からなり、前記凹部のピッチ間隔は50μm〜500μmであり、前記凹部の溝深さは3μm〜500μmであり、連続シートは、第二押圧工程において第三押圧ロール表面に備えた転写型が転写されることを特徴とする。

(もっと読む)

61 - 80 / 137

[ Back to top ]