Fターム[4F207AF01]の内容

プラスチック等の押出成形 (29,461) | 表面の性状、外観に特徴ある成形品 (238) | 凹凸模様 (137)

Fターム[4F207AF01]に分類される特許

81 - 100 / 137

離型フィルムの製造方法

【課題】環境問題に対処することのできる安価な離型フィルムの製造方法を提供する。

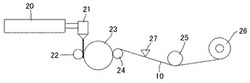

【解決手段】金型により成形品を成形する際、金型に挿入される離型フィルム10の製造方法であって、ポリエステル系エラストマー100重量部に対してシリコーンゴムを1.0〜20.0重量部添加して溶融混練することにより成形材料を調製し、この成形材料により離型フィルム10を成形し、この成形した離型フィルム10を、圧着ロール22・24、金属ロール23、及びこれら22・23・24の下流に位置する巻取管26の間に巻きかけて張架するとともに、離型フィルム10を圧着ロール22と金属ロール23とに挟持させる。

(もっと読む)

転写樹脂シートの製造方法

【課題】転写ロールの表面形状を精度よく、速やかに転写しうる転写樹脂シートの製造方法を提供する。

【解決手段】加熱溶融状態でダイから連続的に押し出された連続樹脂シートを、第一押圧ロールと第二押圧ロールとの間で挟み込んで前記第二押圧ロールに密着させた状態で前記連続樹脂シートを冷却させ、その後に前記第二押圧ロールと該第二押圧ロールに隣接する転写ロールとの間で挟み込むことで、該転写ロールの表面形状を連続樹脂シートに転写する転写樹脂シートの製造方法であって、前記転写ロールと密着する面の連続樹脂シートの表面温度が前記連続樹脂シートの樹脂のビカット軟化点より20℃〜60℃高い温度である。

(もっと読む)

ポリオレフィン系樹脂積層発泡シート及びその製造方法

【課題】熱可塑性エラストマー層が極めて薄い厚みで高発泡倍率のポリオレフィン系樹脂発泡体層に共押出ラミネートされており、摩擦係数が大きく、被包装物や接触物との粘着性が小さいポリオレフィン系樹脂積層発泡シートを提供する。

【解決手段】ポリオレフィン系樹脂発泡体層(ロ)の少なくとも片面側の最外層として熱可塑性エラストマー層(イ)が積層接着されている、厚みが0.3〜30mmで密度が0.018〜0.18g/cm3のポリオレフィン系樹脂積層発泡シート(ハ)であって、

(i)前記熱可塑性エラストマー層(イ)の平均厚みが10μm未満であり、

(ii)前記熱可塑性エラストマー層(イ)外表面に微細な不定形の凹みが多数形成されており、

(iii)前記熱可塑性エラストマー層(イ)外表面のJIS K7125に基づく静止摩擦係数が4〜15であることを特徴とするポリオレフィン系樹脂積層発泡シート。

(もっと読む)

樹脂シートの製造方法

【課題】 表明に微細な凹凸を有する比較的厚い樹脂シートを転写性良く製造すること。

【解決手段】 少なくとも、溶融した樹脂を連続的に運動している可動面に供給する第1工程と、前記第1工程で供給された樹脂を前記可動面で加圧してシート状にする第2工程と、前記第2工程でシート状にされた樹脂を可動面で冷却する第3工程と、前記第3工程で冷却された樹脂を可動面から剥離する第4工程と、からなる厚み1.3mm以上の樹脂シート製造方法において、

前記可動面が微細な凹凸形状を複数有しており、樹脂の平均降下速度が、40℃/秒以上であり、前記第2工程での加圧圧力を1MPa〜70MPa、前記樹脂のガラス転移温度がTg(℃)であるとき該第2工程で加圧された溶融樹脂の表面温度を(Tg−5℃)〜(Tg+10℃)となるように制御され、加圧時間が0.2秒〜2秒であることを特徴とする樹脂シートの製造方法。

(もっと読む)

樹脂成形品及び該樹脂成形品で形成された収納本体を備えたキャビネット

【課題】樹脂成形品である補助収納部の表面部に成形時に発生するヒケを目立たなくするとともに、積極的に意匠性を向上させる。

【解決手段】樹脂成形品である補助収納部1の収納本体8は、その前面壁11における化粧面となる表面部23と一体で成形されるリブ部20及び底部13を備えており、リブ部20の下端部22に対応する表面部23の略鉛直方向の立面の位置、及び底部13に対応して表面部の鉛直方向から奥側へ所定角度傾斜した立面26の位置に、成形時に発生するヒケを目立たなくする溝部28、33が形成されており、溝部28、33は、略水平方向に形成される上面部29、34と、上面部29、34から表面部23、立面26に連成する傾斜面部30、35とからなる。

(もっと読む)

環状オレフィン系樹脂フィルム及びその製造方法

【課題】未延伸の中間ベースフィルムの脆性を改善し、安定して環状オレフィン系樹脂フィルムを製造できる方法を提供する。

【解決手段】環状オレフィン系樹脂を押出し温度230〜260℃、溶融粘度が500〜3000Pa・Sでフィルム状に押出機14でダイ16から溶融押出し、溶融押出されたフィルム12Aをキャスティングすると同時に分子配向処理し、フィルム12Aを巻取機26で巻き取る。次いで、送出機32からフィルム12Bを送出し、縦延伸部34及び横延伸部40でフィルム12Bを延伸して、レターデーションを発現させて光学フィルム12Cを製造する。

(もっと読む)

光学フィルム、及びその製造方法

【課題】 光学フィルムの製造の高速化に伴い、フィルムをロール状に巻き取った後のエンボス部高さを確保する。光学フィルムの生産における高速化+長尺化に確実に対応する。フィルムの高品質化を果たし、近年の偏光板用保護フィルム等の薄膜化、広幅化、及び高品質化の要求に応え得る、光学フィルム、及びその製造方法を提供する。

【解決手段】 溶液流延製膜法または溶融流延製膜法によるロール状光学フィルムの製造方法は、ナーリング加工の処理温度をT(℃)、ベースフィルムのガラス転移温度をTg(℃)、ベースフィルムがエンボスリングに接している時間をs(秒)としたときに、下記の関係式を満たす条件でナーリング加工を行ない、ロール状光学フィルムを製造する。

0.75≦(T−Tg)×s≦1.00

(もっと読む)

拡散シートの光拡散構造の成型方法、及びその装置

【課題】光線が該拡散シートを通過する場合、該拡散構造によって反射、もしくは拡散作用が得られ、光線の拡散と均一の目的を達成する拡散シートの光拡散構造の成型方法と、その装置を提供する

【解決手段】 その方法は、樹脂を溶融してスラリー状にするステップと、該スラリー状の樹脂を押出して拡散シートを成型するステップとを含み、該スラリー状の樹脂を押出して該拡散シートBを形成する場合、表面に複数のパターンを形成したローラで該拡散シートの少なくとも一方の表面を押し圧して、該拡散シートの少なくとも一方の面に該複数のパターンに対応する光拡散構造を形成する。その装置は複数の樹脂粒を溶融してスラリー状とし、かつ該スラリー状の樹脂を材料出口から押し出して成型する加熱圧出ユニットと、該拡散シートの表面の位置に設置され、かつ表面に複数のパターンを具える成型ローラを含んでなり、該加熱圧出ユニットの材料出口に近接した位置に連結するローラユニットと、を含む。

(もっと読む)

離型材及びその製造方法

【課題】離型材自体が変形することなく、絞(シボ)深さを大きくしても基材が絞(シボ)模様形状に対応して変形することなく、離型紙を繰り返し使用しても、絞(シボ)深さが減衰することが少ない離型材とその製造方法を提供する。

【解決手段】不織布上に凹凸模様が形成された樹脂層が積層された離型材。ポリエステル系不織布等の不織布上にシボ押しされた4−メチル−1−ペンテン系樹脂組成物等の樹脂シートが積層されてなることが好ましい。この離型材の好ましい製造方法は、4−メチル−1−ペンテン系樹脂組成物等の樹脂シート12を作製する工程と、該工程で作製された樹脂シート12を加熱し後、ポリエステル系不織布等の不織布16とラミネートしながらバックアップロール18と絞(シボ)ロール19との間を挿通して樹脂シート12に絞(シボ)を形成させて離型材20とする製造方法である。

(もっと読む)

ポリ乳酸樹脂シートの製造方法及びそれに使用する製造装置

【課題】本発明は、耐熱性及び印刷性に優れたポリ乳酸樹脂シートの製造方法及びそれに使用する製造装置を提供する。

【解決手段】ポリ乳酸樹脂、可塑剤及び結晶核剤を含有するポリ乳酸樹脂組成物を該ポリ乳酸樹脂の融点(Tm)以上の温度で溶融し、シート状に押出して非晶質シートを得る工程(1)、非晶質シートを冷却媒体に圧着しながら該ポリ乳酸樹脂のガラス転移温度(Tg)未満の温度に急冷する工程(2)、非晶質シートを加熱媒体で該ポリ乳酸樹脂のガラス転移温度(Tg)〜該ポリ乳酸樹脂の融点(Tm)の温度に加熱して結晶化シートを得る工程(3)及び結晶化シートを単位面積当たり3J/cm2 以上のコロナ放電処理量でコロナ放電処理する工程(4)からなるポリ乳酸樹脂シートの製造方法。

(もっと読む)

木質系芯材の表面をプラスチックで被覆する方法

【課題】木質系芯材に含まれる水分によりプラスチックの内面に気泡ができる欠点を解消して綺麗に被覆する。プラスチックを木質系芯材にしっかりと強固に結合しながら表面を被覆する。

【解決手段】木質系芯材の表面をプラスチックで被覆する方法は、プラスチック2を押し出し成形する金型3の押出口10からプラスチック2と一緒に木質系芯材1を押し出して、木質系芯材1の表面を熱可塑性のプラスチック2で被覆する。この方法は、木質系芯材1を、横断面形状を同一とする縦に長い形状に加工すると共に、プラスチック2で被覆される被覆面1aを平滑面に加工し、平滑面に加工された木質系芯材1の表面に沿う形状の押圧面5aを有する加熱プレート5を木質系芯材1の表面に押圧して木質系芯材1の被覆面1aを加熱し、加熱状態にある木質系芯材1を金型3の押出口10から押し出して、被覆面1aを熱可塑性のプラスチック2で被覆する。

(もっと読む)

発泡表面二層押出成形品とその製造方法並びに発泡表面二層押出成形品を用いた雨樋

【課題】低コストで、複雑な凹凸形状を付与した発泡表面二層押出成形品とその製造方法並びに発泡表面二層押出成形品を用いた雨樋を提供する。

【解決手段】非発泡性樹脂1の表面にランダムに凹凸形状を有する発泡層21が形成されている二層押出成形品であって、非発泡性樹脂1に熱接着する発泡樹脂2をもって非発泡性樹脂1の表面に形成されている。

(もっと読む)

光学シートの製造方法及び光学シート

【課題】エンボス形状の高い転写精度を得つつ樹脂シートのアモルファス状態を維持できる結晶性樹脂を含む熱可塑性樹脂からなる光学シートの製造方法を提供する。

【解決手段】表面にエンボス加工が施されたアモルファス状態の透明結晶性樹脂シートからなる光学シートの製造方法であって、表面にエンボス形状が形成された金属製エンボスベルト13を加熱ロール11と冷却ロール12に巻装し、エンボスベルト13上で樹脂シート10をそのガラス転移温度以上の温度でエンボス加工を施した後、樹脂シート10をそのガラス転移温度よりも低い温度に急冷してエンボスベルト13から剥離する。これにより、樹脂シート10に対する形状転写性を維持しつつ、樹脂シート10が結晶性樹脂である場合でもその過度の結晶化による白化を阻止できる。

(もっと読む)

プラスチックの表面改質方法及び金属膜の形成方法

【課題】 表面粗さが良好で且つ密着力の高い金属膜を形成することが可能な高圧流体を

用いたプラスチックの表面改質方法を提供することである。

【解決手段】 高圧流体を用いたプラスチックの表面改質方法であって、高圧流体を用い

て界面活性剤をプラスチックの表面内部を浸透させることと、上記プラスチックに浸透した上記界面活性剤を溶媒で溶解して上記プラスチックの表面から上記界面活性剤を除去することとを含む表面改質方法を提供することにより上記課題を解決する。

(もっと読む)

極薄粗面化フィルムおよびそれを得るための原反シート、その製造方法

【課題】

巻き取り加工適性に優れた微細な粗面性を有し、かつ非常に薄いフィルム厚であってコンデンサー用延伸フィルムに好適に用いられる極薄粗面化フィルムおよびそれを得るためのポリプロピレンキャスト原反シートを提供する。

【解決手段】

ゲルパーミエーションクロマトグラフ法で測定した重量平均分子量が、10万以上50万以下であるポリプロピレン樹脂を、加熱溶融しポリプロピレンキャスト原反シートを作製するものであって、シート化キャスティング工程において、シートのどちらか一方の面、あるいは両方の面にβ晶造核剤を噴霧、塗布および転写から選ばれる方法で供給されることによってβ晶化し、ポリプロピレンキャスト原反シートを製造する。その原反シートは、X線法で測定したβ晶分率が5%以上25%未満であることを特徴とする。

(もっと読む)

創傷閉鎖材料

配向をまったく有さないか、または多方向配向を有する物品が提供される。そのような物品は、フィルム、リボン、シート、および/またはテープの形態とすることができ、外科用ステープリング器具を伴ったバットレス、または縫合線のための補強手段として利用することができる。本開示の態様によれば、グリコール酸、乳酸、グリコリド、ラクチド、ジオキサノン、トリメチレンカーボネート、カプロラクトン、およびこれらの組合せからなる群から選択されるポリマー材料を得るステップと、このポリマー材料を、単一方向に配向を有さない物品に形成するステップと、この物品を回収するステップとを含む方法が提供される。 (もっと読む)

合成樹脂製チューブ体の表面加飾方法

【課題】押出成形品であるチューブ体の外表面に木目調のような多様な模様が、触感的にもその凹凸が十分に認識される加飾効果を有するチューブ容器を提供することを目的とする。

【解決手段】多層共押出し用ダイスを用い基体層に加飾層を積層したチューブ体を成形する方法において、加飾層樹脂には、ダイス出口でダイスエル効果が十分発揮される範囲の溶融粘度の高い合成樹脂を使用し、加飾層流路の合流点直前部分に流路クリアランスを周期状に遮断する遮断手段を配設し、加飾層樹脂の溶融粘度と、遮断手段による加飾層流路の遮断の態様と、引取機による引取速度の組み合わせにより、加飾層樹脂の流動態様を合流点で多様に変動せしめると共に、ダイス出口における、ダイスエル効果と引取機による伸張効果により加飾層樹脂を突条状に変形せしめ、成形品外表面に流動態様の変動パターンに沿って凹凸模様を形成する。

(もっと読む)

シート成形装置

【課題】転写性がよく、転写均一性に優れた樹脂シートを生産すること。

【解決手段】パターンロールである第2のロール12と接触する直前の溶融樹脂シート100の微細凹凸形状転写側の表面100Aに、赤外線ヒータ21によって赤外線をロール軸線方向に長い帯状に局部的に放射する。

(もっと読む)

ポリスルホンポリマーを含有する微細構造化フィルム

【課題】向上された熱安定性、光再利用能力、および複製忠実パーセントを提供する透明微細構造化ポリマーフィルムの提供。

【解決手段】本発明は、その少なくとも1面に微細構造を含むフィルムに関し、そのフィルムはポリスルホンポリマーを含む。かかるフィルムは向上された熱安定性、光再利用能力、および複製忠実度を示す。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】樹脂(2)を加熱溶融状態でダイ(3)から連続的に押し出して連続樹脂シート(4)を得、この連続樹脂シート(4)を押圧ロール(5)と転写型(6)との間に挟み込むことにより転写型(6)の表面形状を転写して、転写型(6)の表面形状を精度よく、速やかに転写して、表面形状転写樹脂シート(1)を製造し得る方法を提供する。

【解決手段】本発明の製造方法は、転写型(6)が、有機材料で構成されていることを特徴とする。樹脂(2)を連続的に押し出して連続樹脂シート(4)を得るダイ(3)と、押圧ロール(5)と、連続樹脂シート(4)を押圧ロール(5)との間に挟み込むことにより表面形状を連続樹脂シート(5)に転写する転写型(6)とを備えた製造装置(10)により製造される。この製造装置(10)は、転写型(6)が有機材料で構成されている。

(もっと読む)

81 - 100 / 137

[ Back to top ]