Fターム[4F207KL62]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの細部(←リップ部の構造) (1,027)

Fターム[4F207KL62]の下位に属するFターム

押出口部 (357)

主成形材料の流れに関するダイの形状 (391)

成形材料以外の供給、排除手段 (21)

マンドレル(←その取付け) (117)

Fターム[4F207KL62]に分類される特許

61 - 80 / 141

改良されたクロスフローマニホールドを使用した押出金型

熱可塑性樹脂材料のフィルムまたはシートを製造するための押出し金型に関する。 押出金型は、熱可塑性樹脂の溶融流がフィルムまたはシートとして押出される金型出口であって、第1の金型リップ部と第2の金型リップ部を備える金型出口と、熱可塑性樹脂材料を第1の部分と第2の部分に分流させる供給側分配部に連通した供給側注入口と、クロスフローマニホールドを備えた第1の金型部分を備える。 当該クロスフローマニホールドは、熱可塑性樹脂材料の第1の部分を受ける第1クロスフローマニホールド部分と熱可塑性樹脂材料の第2の部分を受ける第2クロスフローマニホールド部分から構成されている。 また、熱可塑性樹脂材料のフィルムまたはシートを製造するため方法が提供されている。 (もっと読む)

スロットノズル組立体、スロットコートガン、シム板、及び幅広の帯状に発泡性溶融体を押し出す方法

【課題】発泡性溶融体がスロットノズル組立体の内部で発泡することを防止する。

【解決手段】幅広の帯状に発泡性溶融体を押し出すスロットノズル組立体(2)において、複数の発泡性溶融体通路(20)と、複数の発泡性溶融体通路と連通する横分配流路(21、22)と、横分配流路内に配置された絞り部材(8)と、発泡性溶融体を吐出するためのスロット(23)と、横分配流路とスロットとを連通し、スロットへ向けて断面積が徐々に小さくなる収束部分(22a)とを設けた。

(もっと読む)

押出ダイス、それを用いた未加硫ゴムテープの押出方法及びそれを用いたゴム製筒体の製造方法

【課題】肉厚のゴム製筒体を製造するのに好適に使用される押出ダイス及びそれを用いたゴム製筒体の製造方法並びにそれを用いた未加硫ゴムテープの押出方法の提供を目的とする。

【解決手段】本発明に係る押出ダイスは、未加硫ゴムを押出す押出孔の出口がスリット状に形成され、前記押出孔の入口形状が、前記出口の周縁を全周にわたって所定長さで広げた形状とされ、前記押出孔は、前記入口から前記出口に向けて連続的に狭くなる絞り部と、該絞り部から前記出口に至るノズル部とから構成され、前記所定長さが、前記出口の中央部から端部にいくほど広くなるように、かつ前記出口の一端部よりも他端部の方が広くなるように設定されたことを特徴とする。

(もっと読む)

押出しヘッド

【課題】

本発明の課題は、ヘッド部分の構造が単純であり、僅かな構成部品でもって作業位置で固定可能であり、かつ静止位置で旋回可能である押出しヘッドを提供することである。

【解決手段】

駆動部(7)が連結部材(10)によりヘッド部分(4,5)の両方と連結しており、その際、駆動部(7)によりヘッド部分(4,5)が、作業位置でも固定可能であり、静止位置でも旋回可能であることにより解決される。

(もっと読む)

流延製膜装置

【課題】溶液流延法による製膜においてTダイのリップ先端にメヤニが付着することを防止ないし抑制して、長時間運転による長尺フィルム製造を可能にする。

【解決手段】Tダイ10の一対のリップ18,19の先端はいずれも流路面に対して直角なフラット面を持たない鋭角形状に形成されているので、該先端面へのメヤニ付着が防止される。上側のリップ19の先端を下側のリップ18の先端より1.0mmを越えない寸法だけリップ間隙に沿って短く形成することにより、吐出直後の原料樹脂溶液に好ましい湾曲形状を与え、メヤニ付着防止効果をさらに高める。さらに、Tダイの全体またはリップ部のみを変角させる機構を付設して、リップ間隙の傾斜角度を調整可能とし、流延方向を最適化する。

(もっと読む)

流体積層装置および流体積層方法ならびに積層フィルムの製造装置および製造方法

【課題】本発明は、流動特性が異なる流体を合流させても流動に乱れが生じない流体積層装置を提供することを課題とする。

【解決手段】複数のマニホールドと、各マニホールドのいずれかに連通した複数のスリットを有するスリット部と、複数のスリットを通過した流体を積層方向に重ね合わせながら合流させる合流部とを備え、スリット部を形成するスリットのうち少なくともひとつのスリットと、該スリットに隣接するスリットのうち少なくとも一方のスリットが、同一のマニホールドと連通していることを特徴とする流体積層装置。

(もっと読む)

フィードブロック、積層樹脂フィルム又はシートの成形装置及び製造方法

【課題】 フィードブロック方式で共押し出し成形によって積層樹脂フィルム又はシートを成形する場合に不安定な現象の発生を防止し、様々な種類の樹脂に対応できるフィードブロックを提供する。

【解決手段】 本発明のフィードブロック15は、内部空間16を有しており、複数の上流側流路31、32、33から流入した樹脂が、合流部35で合流し、積層状態で流れる下流側流路36を通って フラットダイ10へと流れるものである。そして、上流側流路32には、厚み方向Tに突出する突出部37が形成されて部分的に厚み方向Tが狭くなっており、突出部37によって、上流側流路に樹脂が流れる際の樹脂の流れやすさを変えるものである

(もっと読む)

流体積層装置および流体積層方法ならびに積層フィルムの製造装置および製造方法

【課題】本発明は、流動特性が異なる流体を合流させても流動に乱れが生じない流体積層装置を提供することを課題とする。

【解決手段】スリット部および合流部に属する流路の壁面に、スリット部から合流部にかけての積層方向の少なくとも一方の端部の壁面と流路の中心軸とが成す角度αが流動方向の上流から下流に見て増大を開始する拡幅開始点であって、かつ拡幅開始点における壁面の接線よりも積層方向の外側に存在する流路拡幅部内において、拡幅開始点から上記接線の方向に拡幅開始点よりも端部スリットピッチだけ下流の位置までの範囲に存在する流路拡幅上流部の面積が端部スリットピッチの2乗の0.04倍以上であるような拡幅開始点が存在するよう構成された流体積層装置である。

(もっと読む)

ストランド製造用押出ダイおよびそれを用いたストランドの製造方法

【課題】炭化物の発生を低減し、ストランド切れの発生を低減できる、ストランド製造用押出ダイおよびそれを用いたストランドの製造方法を提供する。

【解決手段】ダイ入口部1から、ダイスに設けられた1列または複数列のノズル穴に至る溶融樹脂流路が、ダイ入口部1に連なり、ダイ入口部1から溶融樹脂の流れ方向に沿って上下方向の高さが一定である定高部2と、上下対称に高さが徐々に縮小する縮高部3とを有するストランド製造用押出ダイにおいて、ダイ入口部1の左右方向の長径をDWin、縮高部の出口部4の左右方向の長径をDWout、とした場合、0.9≦DWout/DWin≦1.1の範囲にある。

(もっと読む)

アルミ調樹脂押出材,アルミ調樹脂製品及びアルミ調樹脂押出材の製造方法

【課題】 塩化ビニール系樹脂の樹脂ベースにスチレン系樹脂の平滑な樹脂表皮を共押出することによって,アルミダイマーク調の微細筋目模様を表出したアルミ調樹脂押出材を形成する。

【解決手段】 樹脂表皮11の金型成形面22に倒三角錐形状の筋目状微細溝23とその先の平坦面24とを配置して,共押出に際して樹脂表皮11の表面に筋目状微細突条12を形成し,該平坦面24によって表面を平滑化する。筋目状微細突条12は筋目状微細溝23乃至平坦面24通過時に樹脂表皮11の肉厚内に潜り込み状乃至樹脂ベース10に食い込み状となって樹脂押出材A中に沈降し,表面に筋目状微細突条12による微細筋目模様が表出される。アルミ電解着色の色調とすると,各微細溝23が3本の模様表出要素の線をなし,断熱性に優れた特徴を活かしてアルミ押出材と同様な外観と質感を呈する樹脂押出材Aとすることができる。

(もっと読む)

ギアポンプ式押出機

【課題】ピニオンに作用するゴム圧力によるスラスト力を低減することができ、また、ゴムの吐出側から吸入側へのゴムの逆流を防止してゴム吐出量を増加させることのできるギアポンプ式のゴム押出機を提供する。

【解決手段】ゴム押出機のギアポンプにおいて、ゴム吸入口は、各従動ピニオン12A、12Bの歯と、駆動ピニオン11の歯とが相互に離隔する側の、それぞれのピニオンの歯21、22A、22Bに直接連通するよう配置され、ゴム吐出口は、各従動ピニオン12A、12Bの歯と、駆動ピニオン11の歯とが相互に接近する側の、それぞれのピニオンの歯31、32A、32Bに直接連通するよう配置し、これらのゴム吸入口13A、13Bおよびゴム吐出口14Aのそれぞれの、駆動ピニオン11の軸線と直交する平面への投影が、従動ピニオン12A、12Bおよび駆動ピニオン11のいずれの外接円の投影とも重ならないよう構成されている。

(もっと読む)

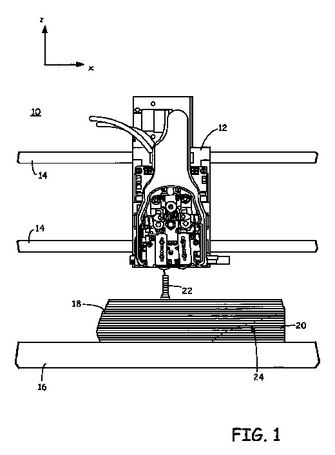

改質ABS材料を用いて3次元オブジェクトを構築する方法

押出による積層堆積システムを用いて、3Dオブジェクト(18)を構築する方法は、押出による積層堆積システムの押出ヘッド(12)へ改質ABS材料を送出することと、押出ヘッド(12)の応答時間を向上させる条件下で、送出された改質ABS材料を押出ヘッド(12)において溶融することと、3Dオブジェクト(18)を形成するために、溶融された熱可塑性プラスチック材料を一層毎に堆積させることとを含んでいる。  (もっと読む)

(もっと読む)

セルロース系樹脂フィルム及びその製造方法並びに装置

【課題】セルロース系樹脂フィルムを溶融製膜方法により製造する場合に、ダイから溶融樹脂を吐出する際にフィルムの面質を落とすスジ故障の発生を抑制することができるセルロース系樹脂フィルム、及び面質に優れるセルロース系樹脂フィルムを生産得率よく製造する製造方法及び装置、並びに製造したセルロース系樹脂フィルムを提供する。

【解決手段】押出機で溶融した溶融樹脂を、ダイ12から走行又は回転する冷却支持体上にシート状に吐出して冷却固化する溶融製膜法によるセルロース系樹脂フィルムの製造方法において、前記ダイ12の前記溶融樹脂に接触する接触部の表面粗さが0.3μm以下、接触角が50°以上、且つ表面エネルギーが60mN/m以下である前記ダイ12から、前記溶融樹脂を吐出することを特徴とするセルロース系樹脂フィルムの製造方法。

(もっと読む)

押出し成形用金型および帯電ローラ用表面層

【課題】金型内での溶融樹脂の圧力降下が非常に高い場合、適正な樹脂圧力および押出し量にて樹脂製チューブを成形することができなかった。

【解決手段】本発明は、ノズルの先端面に開口する樹脂押出し口42から複層構造の樹脂製チューブを押出し成形するための金型100に関する。樹脂押出し口42に連通する樹脂通路41は、複数の溶融樹脂が合流する環状の合流部34と、この合流部34よりも下流側に位置すると共に径が溶融樹脂の流動方向に沿って次第に縮小する環状の絞り込み部43とを有する。絞り込み部43の上流端の通路断面積Aに対する絞り込み部43の下流端の通路断面積Bの断面積減少率A/Bが50以上かつ80以下である。絞り込み部43の少なくとも一部を画成すると共に金型の中心軸線に対して傾斜した樹脂通路41の内周面および外周面が相互に平行であって、これらと中心軸線Cとのなす角が10度以上かつ45度以下である。

(もっと読む)

ゴム押出し装置、及びそれを用いたゴム押出しシステム

【課題】口金の照合確認作業を効率良く高精度で行いうるとともに、熱による無線IDタグの誤動作、故障などを防止する。

【解決手段】 押出しヘッド3は、ゴム押出し機本体2の前端に固定されるヘッド本体4と、口金14を有するプリフォーマセット6とを具える。前記口金14は、押出口7を前面に形成した板状かつ金属製の口金本体21、及び前記口金の情報Xを記憶させた無線IDタグ24と、この無線IDタグ24を保持しかつ前記口金本体21の側面に装着されるタグホルダー25とからなる口金識別手段22を具える。前記タグホルダー25は、合成樹脂材からなり、前記無線IDタグ24を口金本体21とは非接触で固定する。前記ヘッド本体4に、前記無線IDタグ24に近離できかつ近づくことにより前記無線IDタグ24に記憶された口金の情報Xを読み取る読み取りセンサ26を取り付けた。

(もっと読む)

押出装置

【課題】内圧による材料の漏れが生じにくく、構造が簡略化されうる押出装置の提供。

【解決手段】本発明の押出装置2は、本体4及びヘッド主部6を備えている。本体4は、スクリュー8と、吐出口10と、吐出面12とを有している。ヘッド主部6は、材料が流れる流路22と、この流路22の入口が設けられた入口面24と、この流路22の出口が設けられた出口面26とを有している。入口面24と出口面26との面接触により、流路22と吐出口10とが連結されている。流路22が、一体部材を貫通してなる貫通孔40である。入口面24と出口面26との間隔は、上側から下側に向かって徐々に狭くなっている。入口面24と出口面26とに面接触する受け面44も、上側から下側に向かって徐々に狭くなっている。ヘッド主部6に、上方から下方へ向かう力が与えられると、この力により、上記面接触の面圧が高められる。

(もっと読む)

樹脂成形用金型、樹脂成形装置、及び樹脂フィルムの製造方法

【課題】金型内において、流路の中心部と端部との樹脂の流れ量の差を低減することにより、均質な樹脂を成形することができる樹脂成形用金型を提供する。

【解決手段】樹脂Wが流動する流路32の断面における流路幅bを押出し方向Lに沿って増加させ、前記流路断面における流路高さhを押出し方向Lに沿って減少させた樹脂成形部3を少なくとも備え、該樹脂成形部3の導入口31に前記樹脂Wを導入し、前記流路32を介して前記樹脂成形部3の導出口32から前記樹脂Wを押出して、樹脂フィルムを成形するための樹脂成形用金型10であって、前記樹脂成形部の流路断面積Sは、押出し方向Lに沿って一定の割合で減少してなる。

(もっと読む)

樹脂発泡体の製造方法及び樹脂発泡体

【課題】 表面外観に優れ、且つ高発泡倍率を有する樹脂発泡体を容易に製造することができる樹脂発泡体の製造方法を提供する。

【解決手段】 樹脂発泡体の製造方法は、(I)熱可塑性樹脂組成物を加熱により溶融させる溶融工程と、(II)溶融樹脂組成物に定量的に不活性ガスを供給するガス供給工程と、(III)不活性ガスと、溶融樹脂組成物とを混合・混練する混練工程と、(IV)混練物を冷却する冷却工程と、(V)冷却された混練物を発泡させる発泡工程とを具備する樹脂発泡体の製造方法であって、前記発泡工程(V)が、(V-a)セルを生成させるセル生成工程と、(V-b)生成したセルの成長及び表面の平滑化を行う発泡体形成工程とを有していることを特徴とする。前記発泡工程(V)で、冷却された混練物を発泡させる際にダイ(特に円環状ダイ)を好適に用いることができる。

(もっと読む)

押出ダイヘッド

【課題】 押出機の先端に取り付けられて、溶融状態の樹脂材料を中実状に押し出すための押出ダイヘッドであって、煩雑な作業を強いることなく、押出ダイヘッドの開口部から押し出される溶融状態の樹脂材料が、不定の方向に曲がってしまうなどの不具合を有効に回避することができる押出ダイヘッドを提供する。

【解決手段】 樹脂材料が押し出される開口部30が設けられたダイヘッド本体20と、ダイヘッド本体20内に装着されるコア10とを備え、少なくとも一条の螺旋溝11a,11bが、コア10の表面に沿って螺旋状に刻設され、かつ、螺旋溝11a,11bの溝深さが、コア10の先端側に向かって徐々に浅くなっているとともに、ダイヘッド本体20の内周面とコア10との間には、開口部30に向かうにしたがって両者の間隔が徐々に拡がっていくように空隙を形成する。

(もっと読む)

ヘリカルフィン付中空軸部材の製造装置および製造方法、およびそれに用いる可動ダイス

【課題】 押出成形によって簡単かつ大量に製造することができ、中空軸部分とフィン部分とが巧みに一体成形されることによって、接着部における破断のおそれがなく、強固な構造を実現することができるヘリカルフィン付中空軸部材の製造装置等を提供すること。

【解決手段】 押出機1の押出ヘッド部11に装着される複合部材であって、複数枚のダイプレート21が積層されて、かつ、これらのダイプレート21がそれぞれ回転自在である可動ダイス2を具備して構成されており、

当該ダイプレート21を回転させて、隣り合うダイプレート21の位置のずれによってプレート間に生じる段差により、ダイ形状が変形して、傾斜押し出しによるフィン部Fの形状を決定できるとともに、

前記マンドレル12により回転を加えながら中空軸部Pをダイ中心から押し出すと同時に、この回転に連動しつつ当該中空軸部Pの周縁に螺旋状のフィン部Fを傾斜押し出ししながら一体に付着せしめる。

(もっと読む)

61 - 80 / 141

[ Back to top ]