Fターム[4F207KL62]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの細部(←リップ部の構造) (1,027)

Fターム[4F207KL62]の下位に属するFターム

押出口部 (357)

主成形材料の流れに関するダイの形状 (391)

成形材料以外の供給、排除手段 (21)

マンドレル(←その取付け) (117)

Fターム[4F207KL62]に分類される特許

21 - 40 / 141

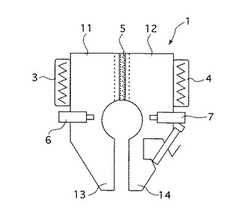

プラスチック加工用T−ダイおよびそれを使用した積層材の製造方法

【課題】溶融プラスチックシートを、シートの面によって異なった温度で吐出することが可能なT−ダイを提供し、そのT−ダイを利用した種々の積層材、たとえばプラスチック気泡ボードの改良された製造方法を提供する。

【解決手段】T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒーター(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラを設けて、2個のリップの温度を独立に制御できるようにしたT−ダイ(1)。

(もっと読む)

スチレン系樹脂発泡シートの製造方法及びスチレン系樹脂発泡シート

【課題】シート成形等の成形加工におけるトラブルを回避させ得るスチレン系樹脂発泡シートの製造方法と、スチレン系樹脂発泡シートとの提供をする。

【解決手段】サーキュラ金型を用いてスチレン系樹脂組成物を発泡押出しし、該発泡押出しによって形成された筒状の発泡体を冷却マンドレルに沿わせて周方向に延伸するスチレン系樹脂発泡シートの製造方法であって、前記サーキュラ金型CDの外型ORの内周面と前記内型CLの外周面との傾斜角の差が1度以上、10度以下となるように形成されたサーキュラ金型CDを用いて、該サーキュラ金型の内型CLと外型ORとの温度差が35℃以下となるようにして発泡押出しを実施し、筒状の発泡体に内周側と外周側との両方から空冷を実施した後、前記吐出口の口径の3.1倍以上、4.5倍以下の外径を有している冷却マンドレルMDで空冷後の発泡体に周方向の延伸を実施スチレン系樹脂発泡シート1の製造方法。

(もっと読む)

先端部及びこの先端部を備えた押出成形装置

【課題】

本発明は、特に1つ又は複数の要素を選定する先端部1及びこの先端部1を備えた押出成形装置に関する。

【解決手段】

穿孔として形成された貫通部10が、ヘッド中心部20と共に油圧シリンダ19によって旋回可動のヘッド部材5内に取り付けられている。この貫通部10は、追加押出機12のスクリューシャフト11を収容するために使用される。

(もっと読む)

押出成形装置

【課題】反りや歪み等の変形を生じさせることなく,強度に優れた成形体を生産性を低下させることなく製造する押出成形装置を提供する。

【解決手段】スクリュ式の押出機12により押し出された成形生地25aを冷却固化して成形する成形ダイ30間に,押出ダイ20を配置し,この押出ダイ20で押出機12によって押し出された前記成形生地25aの溶融状態を維持しながら前記成形ダイに導入する。押出ダイ20内に形成された空間21内には,成形生地に流動抵抗を与える抵抗体26を配置し,該抵抗体26の外周と前記押出ダイ内周間の間隔を前記成形生地の流路21aと成すと共に,前記抵抗体26の前記押出機12側の端部に,前記成形生地25aの押出方向に対して直交方向を成す端面261aを設け,押出ダイ20内を流れる成形生地を前記端面と衝突させて攪拌し,これにより成形生地の流れを成形ダイに導入する前に均一化する。

(もっと読む)

塩化ビニル系樹脂組成物の成形加工方法

【課題】高度に安定化された塩化ビニル系樹脂組成物を、赤スジを生じることなく成形可能な塩化ビニル系樹脂組成物の成形加工方法を提供する。

【解決手段】ダイスを用いる塩化ビニル系樹脂組成物の成形加工に際し、塩化ビニル系樹脂100質量部に、(a)カルシウムアセチルアセトネート0.05〜3質量部及び(b)(a)以外のβ−ジケトン化合物0〜0.1質量部を含有する塩化ビニル系樹脂組成物を使用することを特徴とする塩化ビニル系樹脂組成物の成形加工方法である。

(もっと読む)

合成樹脂材料の硬軟同時押出成形方法およびこの方法で形成された硬軟同時成形品

【課題】硬質合成樹脂部分と軟質合成樹脂部分との接合強度を高められる硬軟同時押出成形方法を提供する。

【解決手段】硬質合成樹脂材料1、軟質合成樹脂材料2のうちで一方の合成樹脂材料を、迂回接合境界面形成部14を有した対応したレーンを通過させてレーンの合流部13に溶融状態で供給し、レーンの合流部13には、他方の合成樹脂材料を溶融状態で供給し、合流させて押し出すことによって、硬軟同時成形品20に、硬軟同時成形品20の厚さ分よりも接合面積の大きい迂回接合境界面24を形成することを特徴とする。

(もっと読む)

押出機

【課題】押出機の装置を小型化、簡素化する。

【解決手段】ケーシング1内にスクリュー2を上下方向に設け、前記スクリュー2はその上端2a側で前記ケーシング1に回転自在に支持されてその下端2b側は自由端とする。ケーシング1は、前記スクリュー2の下端2b側に上下方向に伸びる複数個の貫通孔11を有する摩砕板10を備え、前記スクリュー2が備える螺旋羽根3の下端縁3bは前記摩砕板10の上面10aに対向する。ケーシング1内に投入された被処理物は、前記螺旋羽根3の下端縁3bと前記摩砕板10との間で破砕、圧縮されて、貫通孔11を通じてケーシング1外へ排出される構成とした。スクリュー2を縦置きとしたことから、螺旋羽根3を全長に亘って設ける必要がなくなり、重力によって被処理物が摩砕板10側へ押し付けられるから、一軸のスクリューで所定の破砕、圧縮を行うことができ、装置の小型化、簡素化が可能である。

(もっと読む)

押出成形金型

【課題】熱可塑性樹脂の流れを制御し、シームレス製品の品質を安定させることのできる押出成形金型を提供すること。

【解決手段】押出成形金型は、周面3を有する軸状のマンドレルを、シリンダ状のダイボディーに挿入し、マンドレルとダイボディーとの間隙に供給される熱可塑性樹脂を、マンドレルの一端から他端へ向かう押出方向Fに導くものである。マンドレルの周面3には、導入路17と複数のスパイラル溝19とが形成されている。導入路17は、親通路171と親通路171から2つに分岐する子通路172とを含み、子通路172の通路面積は、親通路171の通路面積を二等分した面積と等しくされている。

(もっと読む)

フィルム成型用ダイ

【課題】用いる樹脂によらず、高精度かつ微細化可能であり、低コストで生産性・耐久性の優れた複合フィルム製造用のフィルム成型用ダイを提供する。

【解決手段】複数の樹脂を導入する複数の導入口2を含んでなり、かつ導入口2以降に設けられ各々の樹脂を独立して流動させるための複数の流動溝8と流動溝8と接続される複数の孔10とから構成される分配板5,6,7を含んでなり、かつ分配板の各孔10と接続し孔10から流出される樹脂を合流させ複合流を形成させる合流部11を含んでなり、かつ略矩形状の開口部である吐出部12を含んでなるフィルム成型用ダイ1。

(もっと読む)

押出成形体の製造方法および押出成形装置

【課題】補強用繊維の向きが押出方向に配向するのを抑制し、強度が向上した割れ難い押出成形体の、より簡便な製造方法、および押出成形装置を提供する。

【解決手段】本発明の押出成形体の製造方法は、成形材料が圧送される流路2を有する押出装置と、該押出装置20の流路の先端に縮径部12と直管部と押出口11とを順に有するダイ10とが接合されてなる押出成形装置の前記ダイ10の押出口11から以下に定義する成形材料を押し出して押出成形体を製造する方法であり、前記押出成形装置20は孔を有するオリフィス板17が前記ダイ10の内部であって押出口11から押出口の開口部径(d)以上離間した部位に設けられ、押出口11の開口部面積をS1、オリフィス板の孔の開口部面積をS2としたときのS2/S1が0.9以下であることを特徴とする。

成形材料:原料粉末と補強用繊維と溶媒とを含む成形材料

(もっと読む)

ダイ支持装置およびこれを備えた押出成形用ダイ

【課題】ダイ支持装置の下流に位置するダイ出口断面の流路幅方向における流量均一性を実現することができるダイ支持装置およびこれを備えた押出成形用ダイを提供する。

【解決手段】ダイ支持装置1は、押出機先端に装着可能であるとともに溶融樹脂を押し出し成形するための装置である。ダイ支持装置1は、流入口と流出口を含む流路4を有する。流入口には溶融樹脂が押出機から流入する。流入口から流入した溶融樹脂は流出口から流出する。流路4は、溶融樹脂の流れ方向に対して垂直な流路幅Wが流入口から流出口に向かって拡大するとともに、流れ方向に対して垂直な流路高さhが流入口から流出口に向かって縮小する。流路4の断面構造は、流路幅方向における中央部5での流路高さh3よりも流路幅方向における両端部6での流路高さh4の方が大きい。

(もっと読む)

ポリテトラフルオロエチレン粒子含有材料用押出成形型、ポリテトラフルオロエチレン粒子含有材料用押出成形機、ポリテトラフルオロエチレンシート状物の製造方法、ポリテトラフルオロエチレン多孔質シート状物の製造方法、ポリテトラフルオロエチレンシート状焼成物の製造方法、ポリテトラフルオロエチレン多孔質シート状焼成物の製造方法およびポリテトラフルオロエチレンシート状焼成物

【課題】

厚み精度を維持しつつ、押出方向に垂直な方向への強度と延伸強度のばらつき抑制効果を向上させ、かつ幅広なPTFEシート状物を製造し得るPTFE粒子含有材料用押出成形型を提供する。

【解決手段】

雌型と雄型とを有し、該雌型は、上下方向に貫通する中空状の内部空間を有し、該内部空間下部にはテーパー状空間が形成されてなり、上記雄型は円柱状下部と先細り状先端部とを有してなり、雄型の先端部が、中空状の内部空間上部を向くように、かつ雄型の先端部外壁面がテーパー状空間を形成する雌型内壁面と相対するように、雄型を雌型の内部空間の下部に雌型と同軸的に配置することにより、雌型と雄型との間に、雄型の先端部に沿って上部から下部方向に伸びる放射状拡大部と雄型の円柱状下部に沿って伸びる管状部を有する材料押圧用流路を設けてなる押出成形型である。

(もっと読む)

繊維複合材料の製造方法

【課題】本発明の目的は、引っ張り強度、曲げ強度に優れた繊維複合材料を得ることにある。

【解決手段】セルロース繊維がマトリックス樹脂中に分散して含有される繊維複合材料の製造方法であって、該セルロース繊維と該マトリックス樹脂を含む溶融樹脂組成物を伸長流動混合することを特徴とする繊維複合材料の製造方法。

(もっと読む)

樹脂成形体製造用金型及びこれを用いた樹脂成形体製造装置

【課題】本発明は、木目調模様を有する加飾樹脂層が形成された樹脂成形体の製造に用いる樹脂成形体製造用金型、及び樹脂成形体製造装置であり、加飾用樹脂の供給を適切に制御することにより、特に柾目柄を良好に出現させる樹脂成形体製造用金型、及び樹脂成形体製造装置を提供する。

【解決手段】樹脂製の基材の表面に木目調模様を有する加飾樹脂層が形成された樹脂成形体を製造するための金型6であって、基材形成用の樹脂を供給する主流路24と、該主流路24に加飾樹脂層形成用の樹脂として、流動性の異なる2以上の熱可塑性樹脂を供給する副流路27とを備えてなり、副流路27には、その壁面に流路の幅方向に間隔をあけて複数の突出部42a、42b・・が設けられ、これら突出部42a、42b・・の一部のものが、他のものと流路の延在する方向への長さが異なるように形成されていることを特徴とする。

(もっと読む)

ファイバ束をコーティングするための方法および装置

【課題】少なくとも3本のファイバ(1)を備えるファイバ束をコーティングするための方法および装置を提供する。

【解決手段】本発明の方法は、ファイバ束がノズル手段の第1ノズル部、第2ノズル部、および第3ノズル部(9、10、11)によって形成される第1室および第2室を通過するように導く工程を含む方法であって、これにより被覆材がこれらの室を通ってファイバ束へと送り込まれる。ファイバ束のファイバ(1)は、第1ノズル部(9)で互いに分離した状態を保つことにより、被覆材が第1室(14)においてファイバの間に浸透するようになる。このファイバ(1)は、第2ノズル部(10)において互いに相反する位置へと導かれることにより、被覆材が第2室(16)において同形のファイバ束を包囲する。ファイバ束は、第3ノズル部(11)の前方へと進むように導かれることで最終ファイバ束直径を提供する。  (もっと読む)

(もっと読む)

積層シートの製造装置および製造方法

【課題】積層シートの各層のシートの幅方向における厚みが実質的に均一な積層シートを製造することが可能な積層シートの製造装置および製造方法を提供する。

【解決手段】間隔をおいて配列された多数のスリット16,17を有し、隣り合うスリット16,17から異なる溶融材料を流出させたことにより、異なる溶融材料が交互に積層された積層シート6を製造する装置において、各スリット16,17の積層方向の間隙がスリット通過方向において、狭くなる狭小部がスリット幅方向のすべてに設けられている装置。

(もっと読む)

樹脂シート製造方法、スタンディングバッグ製造方法、インフレーション成形用ダイ及びスタンディングバッグ

【課題】本発明は、医療用輸液バッグ等の用途に適した自立型のスタンディングバッグに関し、密閉型の菌・塵埃混入の恐れを解消することを目的とする。

【解決手段】ダイ10は同芯二重のリング状吐出口を備えており、二重のリング状吐出口から溶融樹脂が空気圧下で押し出され、外側及び内側の筒状フィルムFa, Fbがインフレーション成形される。インフレーション成形された筒状フィルムFa, Fbは外側及び内側が冷却水により冷却され、シート状に圧潰しつつロールRとして巻き取られる。ロールRからのシートSは真ん中で二つ割りにされ、筒状フィルムFa, Fbは切断線にそって両側に開かれ、二つ割りにされた各々が切断縁にそって筒状フィルムFa, Fb対向面が溶着され、バッグのボトムとなる部位が成形され、シートの長手方向でバッグ幅の間隔毎にサイドシールの二倍幅でシート幅方向に溶着され、二倍幅の中間での裁断により個々のバッグとする。

(もっと読む)

アクリル系フィルムの製造方法

【課題】可撓性の低いアクリル系樹脂であっても、長時間安定的に製膜することができる方法を提供する。

【解決手段】環構造を持つ非晶性のアクリル系重合体を主成分とする熱可塑性樹脂を溶融製膜する方法であって、ダイの幅方向の側壁の部位11が、本体ブロックの口金先端部よりも先に出ている事を特徴とする、アクリル系フィルムの製造方法。

(もっと読む)

光学薄層を有する多層光学フィルムの形成方法

【課題】多層光学フィルムの製作において、層間拡散の影響を制御する方法を提供する。

【解決手段】多層光学フィルムを形成するための方法であって、第1および第2の樹脂を提供するステップと、前記第1および前記第2の樹脂を、複数の層をなし第1および第2の主面を有する樹脂ストリームに押出すステップと、前記第1の主面がキャスティング面に対し流延され、前記第2の主面がキャスティング面に対して流延されるように前記樹脂ストリームを流延するステップと、を含む方法。

(もっと読む)

同軸ケーブル用中空コア体の製造方法

【課題】成形時の面積引き落とし倍率を300倍よりも大きくしても、生産安定性が損なわれない同軸ケーブル用中空コア体の製造方法を提供する。

【解決手段】ダイスを使用した押出成形により、内部導体12の周囲に、熱可塑性樹脂からなり、内環状部14a、内環状部14aから放射状に延びる複数のリブ部14b、及び各リブ部14bの外端を連結する外環状部14cで構成され、内環状部14aと、外環状部14cと、リブ部14bとにより囲まれた複数の空隙部16を有し、外径が0.5mmを超え5mm以下であり、かつ長手方向に垂直な断面における空隙部16の割合が40%以上である絶縁被覆体14を形成する。その際、内部導体12の線速を20m/分以上、面積引き落とし倍率を300倍よりも大きくかつ2000倍以下とし、押出成形後に形成された絶縁被覆体14を強制的に冷却する。

(もっと読む)

21 - 40 / 141

[ Back to top ]