Fターム[4F207KL62]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの細部(←リップ部の構造) (1,027)

Fターム[4F207KL62]の下位に属するFターム

押出口部 (357)

主成形材料の流れに関するダイの形状 (391)

成形材料以外の供給、排除手段 (21)

マンドレル(←その取付け) (117)

Fターム[4F207KL62]に分類される特許

81 - 100 / 141

押出成形装置及びこれを用いたポリエーテルサルホンの押出成形方法

【課題】成形品の厚みのばらつきを抑制可能な押出成形装置を提供する。

【解決手段】加熱した樹脂を押し出す押出機1と、該押出機1から供給されたPES等のスーパーエンジニアリングプラスチックを筒状に成形して押し出すサーキュラーダイス2とを備え、該サーキュラーダイス2は、外筒部3と内筒部4とを備え、該内筒部4に加熱手段としてヒーター10及び11を設けた構成とする。

(もっと読む)

スパイラルダイ

【課題】複数の流入溶融樹脂を周囲均等に分散成形し、均一、均質化の優れた品質の2層の積層管状樹脂が得られ、かつ多品種の溶融樹脂、押出条件に対応出来るスパイラルダイの提供。

【解決手段】ダイ本体1は、内筒となる上方からの溶融樹脂の流入口31aを備えて内側樹脂層を形成するマンドレル2と、外筒となる側方からの溶融樹脂の流入口32aを備えて外側樹脂層を形成するダイシリンダー部1bとを有し、マンドレル2とダイシリンダー部1bとの間に内外両樹脂層を同時に均一化するための筒状回転体5を回動自在に挿着して成り、マンドレル2の外面には上方からの流入口31aにつながる内層用スパイラル溝3aが周設され、ダイシリンダー部1bの内面には側方からの流入口32aにつながる外層用スパイラル溝3bが内設され、内外樹脂層は筒状回転体5の先端部5dで合流し2層の積層管状樹脂が得られることを特徴とする。

(もっと読む)

押出成形用金型及びそれを用いた積層体の製造方法

【課題】 本発明は、被覆すべき熱可塑性樹脂がバックフローして押出成形用金型の芯材通路から漏れることなく2層押出被覆することのできる押出成形用金型及びそれを用いた積層体の製造方法を提供する。

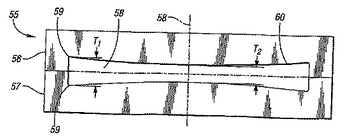

【解決手段】 第1の供給口及び第2の供給口を有する第1の金型と第2の金型よりなり、第1の供給口から芯材に第1の熱可塑性樹脂組成物を積層し、第2の供給口から第1の熱可塑性樹脂組成物層上に第2の熱可塑性樹脂組成物を積層して積層体を製造するための押出成形用金型であって、第1の供給口直前の芯材通路のクリアランスをT1、クリアランスがT1である第1の供給口の上流側の芯材通路の距離をL1とし、第2の供給口直前の芯材通路のクリアランスをT2、クリアランスがT2である第2の供給口の上流側の芯材通路の距離をL2とした場合、L1/T1>L2/T2である押出成形用金型。

(もっと読む)

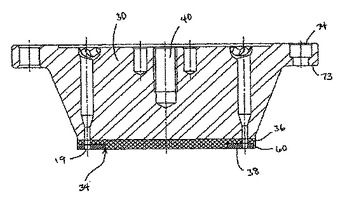

ゴム成形装置

【課題】複数種類のゴムを同時に押し出して一体成形する複数のゴム層からなるゴム部材の外形やゴム層の境界面の精度を高め、ゴム部材の品質を向上させる。

【解決手段】ゴム成形装置の先端に設けた押出ヘッド30に複数種類のゴム51、52を供給し、インサート20のゴム流路21R、22Rを通して口金32に向かって導く。インサート20と口金32間のゴム合流部35に、インサート20から口金32に向かって延び、各ゴム流路21R、22Rの開口部21、22を通過したゴム51、52を互いに隔てる隔壁27を設ける。この隔壁27により、各ゴム51、52を口金32に向かって非接触状態で導いて移動させ、口金32側に近い位置で合流させて口金開口部32Bから同時に押し出し、複数のゴム層からなるゴム部材を一体に成形する。

(もっと読む)

押出し成形金型

【課題】多層のシームレスな薄膜樹脂のチューブ製造用の押出し成形金型において、金型の圧力降下を下げ、適正に成形の行えるチューブの製造装置を提供する。

【解決手段】チューブ製造装置の押出し成形金型において、樹脂流路の内径側の絞り込みのテーパー形状開始位置での円環状の断面積をAとし、円環状外径側の絞り込みのテーパー形状終了位置の円環状の断面積をCとする。そのとき、断面積減少率(A/C)を50以上80以下に、及び内径絞込みテーパー角度を10度以上45度以下とする。かつ該内径側のテーパー形状開始位置から該内径側のテーパー形状終了位置まで、該金型内部の該円環状の断面積が等しくなるように内径側の絞込みテーパー角度を定める。

(もっと読む)

表面に凹凸形状を有する樹脂板の製造方法及び製造装置

【課題】製造コストを低く抑制できると共に、表面に高精度に制御された凹凸形状を形成することができる、表面に凹凸形状を有する樹脂板の製造方法を提供する。

【解決手段】この発明の製造方法は、一端側に凹凸形状部21が形成された転写用プレート4を該プレート4の凹凸形状部21の少なくとも一部が押出金型3の吐出口10の一部を塞ぐ態様で押出金型3の吐出側前面に当接状態に固定し、この状態で熱可塑性樹脂を前記押出金型3の吐出口10から押出すことによって、表面に凹凸形状を有する樹脂板を得ることを特徴とする。

(もっと読む)

超高分子量ポリエチレンパネルの製造

機械方向を横切る方向で、好ましくは両側から狭くなり、かつ、金型の上部と下部とでその出口近傍に位置する横向きに設置され、もしくはそのいずれかの複数の冷却ゾーンを有するスリット金型を採用した連続ラム押出し法によって、大きな幅の超高分子量ポリエチレンパネルが調製される。パネルは、結晶融解温度より低い温度で金型を出る。  (もっと読む)

(もっと読む)

プラスチック押出機

【課題】複数のノズルの一部で樹脂焼けや目詰まりが発生するのを防止する。

【解決手段】冷却水(W)の温度は冷却水入口(32)の近傍で最も低く旋回に伴って高くなるから、ノズル(1a)(1b)(1c)(1d)の周りでの冷却量はこの順に低くなる。これに合わせて加熱量をノズル(1a)(1b)(1c)(1d)の順に小さくする。

【効果】すべてのノズルの周りで加熱量と冷却量とがバランスするので、すべてのノズルの周りが適正温度になり、一部で樹脂焼け(加熱過剰)や目詰まり(加熱不足)が発生するのを防止でき、製品の品質を安定にすることが出来る。

(もっと読む)

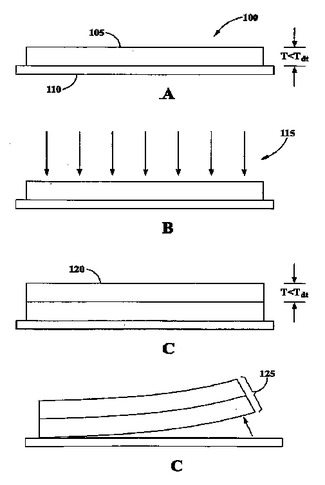

延性複数層シリコーン樹脂フィルム

本発明は、延性複数層シリコーン樹脂フィルムを形成するための方法を提供する。この方法は、少なくとも2つのポリマー層を含み、これらの少なくとも1つがシリコーン樹脂層であるシリコーン樹脂フィルムを形成する工程を含んでもよい。シリコーン樹脂層の厚さは、相当する延性遷移厚さ未満である。  (もっと読む)

(もっと読む)

チューブ状成形体およびその製造方法

【課題】 機械的強度のよいチューブ状成形体の製造方法の提供。

【解決手段】 液晶樹脂を含む樹脂組成物から得られるチューブ状成形体であって、前記チューブ状成形体を切り開いたサンプルの広角X線回折の結晶配向解析で、チューブ状成形体長さ方向の分子配向度が80%以下であるチューブ状成形体の製造方法であって、

液晶樹脂を含む樹脂組成物をリング状ダイスから溶融押出し、溶融状態の樹脂組成物が固化する前に、チューブ径をダイスリップ径の1.3〜5.0倍に拡大することで、前記樹脂組成物に含まれる液晶樹脂を2方向に配向させるチューブ状成形体の製造方法。

(もっと読む)

ダイプレート

水中ペレタイザ用の中実フェースダイプレートは、高摩耗性材料の硬質耐磨耗性要素を保持し、押出オリフィスがポリマーを押し出すために開口している円形スロットを有するキャリアまたは保持プレートを含む。中実フェースダイプレートは、キャリア内に硬質耐磨耗性要素を埋め込むことでダイプレートの中央部に断熱材料またはプラグ材料を備える必要性をなくし、磨耗寿命をより長くするために硬質耐磨耗性の縁部を保護する。  (もっと読む)

(もっと読む)

押出成形用ダイ

【課題】溶融樹脂の熱劣化を防止し、長期間の連続運転が可能押出成形用ダイを提供する。

【解決手段】溶融樹脂導入部(A)、流路の拡大と分配を行う分配部(B)、流路の分岐と縮小を行う分割部(C)、成形品の賦形を行う整流部(D)及び吐出口(E)から構成される、押出成形用ダイであって、分配部(B)に流路の拡大部(B1)と流れの均一化部(B2)とが設けられていて、拡大部(B1)は拡大部壁面と導入部(A)の下流近傍壁面とのなす内角(α1)が200〜240度の範囲であり、分割部(C)に流路の分岐部(C1)と縮小部(C2)とが設けられていて、分岐部(C1)の分岐角度(α2)が30〜120度の範囲であり、均一化部(B2)の下流近傍壁面と分岐部(C1)とのなす内角(α3)が120〜165度の範囲であり、縮小部(C2)の縮小角度(α4)が30〜120度の範囲である、押出成形用ダイ。

(もっと読む)

押出発泡シートの製造方法及び製造装置

【課題】サーキュラーダイスを用いた押出発泡シートの製造方法により、表面性が良好で、かつシートの表裏での加熱寸法変化率などの品質の差が小さい押出発泡シートを得る。

【解決手段】熱可塑性樹脂を押出発泡して発泡シートを製造する際に使用するサーキュラーダイス本体10の先端に温度調整可能な冷却装置2、3を設置してダイスリップ1を冷却することで、押出加工時の雰囲気環境の影響を排除し、ダイスリップ1から押出成形される円筒状成形体5の両面の冷却バランスをとり、表面性や加熱寸法変化率といった品質が表裏で同等な発泡シートが得られる。

(もっと読む)

押出し成形用ダイス、押出し成形装置、多孔質膜、電解質膜および燃料電池

【課題】PTFEファインパウダーからなるペーストを効果的に練り混ぜることで、繊維化を十分に促進させることのできる押出し成形用ダイス、押出し成形装置と、該押出し成形装置によって製造される多孔質膜、電解質膜および燃料電池を提供する。

【解決手段】成形用ダイス1は、PTFEファインパウダーからなるペーストが充填される第1の中空体2と、中空体2に連通し、側面視が扇状の第2の中空体4とからなり、中空体2の下部開口22aは断面視矩形に成形され、その内壁面のうち、扇状の面に並行な辺の辺長をb、該辺に直交する辺の辺長をaとし、中空体4の2つの扇状の部分の離間長をcとした場合に、a/b>1、かつ、a/c>1の条件を満足するように構成されている。また、中空体4の内壁面には、中央付近が中空内部側に最も突出し、端部に向かって突出長が漸減する突起部41aが形成されている。

(もっと読む)

複数の押出ラインを有する、単一モータの押出ヘッド

押出ヘッド(20)は、少なくとも1つの駆動輪(51)と、少なくとも第1の状態と第2の状態とに位置可能なアセンブリ(50)とを備える。アセンブリ(50)は、アセンブリが第1の状態に位置されている間、少なくとも1つの駆動輪(51)と係合するように構成された第1の押出ライン(58)と、アセンブリ(50)が第2の状態に位置されている間、少なくとも1つの駆動輪(51)と係合するように構成された第2の押出ライン(60)とを備える。  (もっと読む)

(もっと読む)

オープニングシールおよび同製造方法

【課題】 全長が押出成形によって形成され、シール性とドア閉じ性に優れたオープニングシールとその製造方法を提供する。

【解決手段】 断面略U字状の取付基部20と、中空シール部10とを備える。中空シール部10は、取付基部20に沿って連設された底壁部11と、断面略円弧状の円弧部12とでなる断面略楕円形状で、その空洞部13の形状は、中空シール部10の外形と略相似で、かつ、その車外側先端部分13aのみが先細り形状である。空洞部13は、ドア開口縁の直線部Sに対応する部分では、中空シール部10の中心部に位置して、円弧部12の略全体が略等しい厚さの薄肉部Lに形成されている。また、ドア開口縁のコーナー部Cに対応する部分では、室内側40の中心部に位置する仮想回動軸Pを軸として回動した形態にあり、円弧部12の略車外側半部12aが厚肉部Hに形成されている。

(もっと読む)

塩化ビニル系樹脂発泡管、その製造装置及び製造方法

【課題】 本発明は、連続気泡が少なく、均質な気泡を有する塩化ビニル系樹脂発泡層と実質的に非発泡構造の塩化ビニル系樹脂が積層されており、継手等との接合の際に両層の間に水が入り込まない、断熱効果、結露防止効果等に優れた塩化ビニル系樹脂発泡管を提供する。

【解決手段】 内面スキン層と外面スキン層の間に発泡層が形成されてなる、押出成形された塩化ビニル系樹脂発泡管であって、内面スキン層は厚さ0.05〜0.6mmで実質的に非発泡構造であり、外面スキン層は厚さ0.2〜1.5mmで実質的に非発泡構造であり、又、発泡層の気泡は押出方向に平行な方向に実質的に連通しておらず、押出方向に垂直方向断面の平均セル径が30〜150μmであり、発泡層の発泡倍率は2〜5倍であることを特徴とする塩化ビニル系樹脂発泡管。

(もっと読む)

樹脂製のコルゲート管の製造方法と樹脂製コルゲート管の製造用金型

【課題】接続対象となる他のホースの抜止に対処可能なコルゲート管の新たな製造手法を提供する。

【解決手段】コルゲート管10の型成形に用いる金型30は、その中央のキャビティ32の回りに、型転写のための端部金型面34とフランジ金型面36と凹凸金型面38を備え、端部金型面34に、凹状の環状溝とされた複数のリブ転写用環状凹所45を陥没形成して備える。エアー吸引のための環状溝の吸引用開口49はリブ転写用環状凹所45に一致して形成されていることから、この吸引用開口49を経由したエアー吸引による転写で形成されるコルゲート管10の環状リブ18は、その形状精度が高まる。

(もっと読む)

長尺被覆物押出成形用ダイス並びにそれを用いた長尺被覆物の製造方法及び長尺被覆物

【課題】風圧低減効果が安定した長尺被覆物を押出成形できるダイスを提供する。

【解決手段】断面外形が多角形の長尺被覆物を押出成形するダイスであって、断面多角形の穴1の、隣り合う頂点2、2間を結ぶ辺3が内側に凹んでおり、頂点2と凹みの底7とを結ぶ線の頂点2に近い部分が直線になっていて、凹みの底7に近い部分が前記直線に滑らかに連なる円弧状の曲線になっているもの。長尺被覆物の角部が、尖りすぎず、且つダレることなく、目標とする角度に形成されるので、風圧低減効果の安定した長尺被覆物を形成できる。

(もっと読む)

押出成形金型および押出成形金型を用いた長尺物の製造方法

【課題】透明度の高い長尺物や、均一に高発泡化した長尺物を押出成形する押出成形金型を提供する。

【解決手段】熱可塑性樹脂からなる長尺物を押出成形する押出成形金型1において、金型1を構成する金型本体2に入れ子スペース2aを形成し、入れ子スペース2に、成形時に樹脂流路3aとなる貫通孔を有するポリフッ化エチレンからなる入れ子3を配設する。ここで、入れ子3の厚みは、2mm以上、50mm以下が好ましく、かつ、その大きさは、金型本体2の入れ子スペース2aに対して97%以上、99%以下が好ましい。

(もっと読む)

81 - 100 / 141

[ Back to top ]