Fターム[4F207KL62]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの細部(←リップ部の構造) (1,027)

Fターム[4F207KL62]の下位に属するFターム

押出口部 (357)

主成形材料の流れに関するダイの形状 (391)

成形材料以外の供給、排除手段 (21)

マンドレル(←その取付け) (117)

Fターム[4F207KL62]に分類される特許

101 - 120 / 141

金型および製造方法

【課題】ひけを発生することなく多列チューブを製造できる押し出し成形用の金型300。

【解決手段】押し出し方向について下流側で複数に分岐した先端部318および先端部318に共通して連結された基部316を有するコア部314を含むコアプレート310と、コア部314を間隔をおいて包囲するダイプレート320と、押し出し穴334を有するリッププレート330とを備え、コア部314およびダイプレート320の間に形成された樹脂流路301の一端から軟化した可撓性樹脂を注入して、樹脂流路301の他端から可撓性樹脂により形成された複数の液体流路110を有する多列チューブ100を押し出す場合に用いる金型300であって、更に、基部316が、樹脂流路301内の可撓性樹脂の流通方向に沿って配置され、先端部318の相互の間に対して連通する樹脂案内溝340を有する。

(もっと読む)

金型および製造方法

【課題】部品を交換することなく偏肉を調整できる押し出し成形用の金型300。

【解決手段】コア部314を有するコアプレート310および間隔をおいてコア部314を包囲するダイプレート320を備え、コア部314およびダイプレート320の間に形成された樹脂流路301の一端から軟化した可撓性樹脂を注入して、樹脂流路301の他端から可撓性樹脂により形成された多列チューブ100を押し出す場合に用いる金型300であって、樹脂流路301の他端に装着され、可撓性樹脂を金型300の外部に排出する押し出し穴334を有して、押し出し方向に直交する面内で金型300に対して変位でき、且つ、所望の位置で金型300に対して固定できるリッププレート330を更に備える。

(もっと読む)

電線の押出金型構造

【課題】押出成形時にメヤニの発生を低減すると共に表面に傷の無い製品を成形することができる電線の押出金型構造を提供する。

【解決手段】熱可塑性樹脂部材の流路15を有する押出用ダイ12と、流路内に配置されて被覆すべき線材を挿通搬送する押出用ニップル13とを備えた電線の押出金型11であって、流路15は入口部16aからテーパ状に縮径する流路部16と該流路に連通する所定径の流路部17を有し、流路部16の開き角度を25度〜35度、流路部17の内径を製品外径の1〜2倍、長さを3mm〜4mmに設定し、押出用ニップル13は流路15の入口側からテーパ状に縮径するテーパ部13bと、該テーパ部に連設された所定径の円筒部13cとを有し、テーパ部の開き角度を10度〜20度、円筒部の長さを4mm〜5mmに設定しかつ流路部17と円筒部13cの出口部端面を同一面に設定した構造としたものである。

(もっと読む)

積層フィルム

【課題】従来の複雑な積層方法を必要とすることなく、積層精度に優れ、かつ光学性能に優れた積層フィルムを提供することを課題とする。

【解決手段】少なくとも2種以上の樹脂を多層に積層するフィードブロックが、スリット板を2枚以上用いた構成からなり、スリット板において、両端部に位置した厚膜層を形成するスリット巾が、他の薄膜層を形成するスリット巾の2倍以上であるフィードブロックを用いて製造されるフィルムであって、該フィルムは厚み方向に250層以上積層され、少なくとも1μm以上30μm以下である厚みの厚膜層が3層以上含まれており、かつ、波長250〜2600nmにおける反射率の最大値が60%以上である積層フィルム。

(もっと読む)

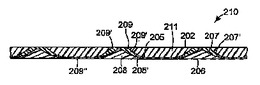

マイクロストライプフィルム

主として第1の熱可塑性ポリマーから形成される第1組の領域と、主として第2の熱可塑性ポリマーから形成される第2組の領域を交互にサイドバイサイド方式で配置された少なくとも2組の領域を含む共押出しフィルム又はフィルム層が提供される。これらのサイドバイサイドポリマー領域は、一般に連続的に機械方向に延びる。フィルム又はフィルム層は、第1の面と第2の面とを有する。少なくとも片方の面には、第1の熱可塑性ポリマー領域の1つが、もう1つの(第2の熱可塑性ポリマー領域又は第3の熱可塑性ポリマー領域)熱可塑性ポリマー領域の隣接したレーンにまたがって第1の面上に第1の熱可塑性ポリマーの連続層を形成する。反対側の面が、少なくとも部分的に他方の熱可塑性ポリマーを含む。第1の熱可塑性ポリマーのこのブリッジング層は、相容化剤又は結束層(tie layer)を必要とせずに機械方向に対して横断方向にフィルム又はフィルム層の一体性を維持し、他方の熱可塑性ポリマー領域が第2の面上に露出することを可能にする。  (もっと読む)

(もっと読む)

シートの製造方法およびシートの製造装置

【課題】

シート製造時にロスを出すことなく厚み調整手段の延伸後の対応を正確に推定し厚みを精密に調整するシートの製造方法を提供する。

【解決手段】

複数個の厚み調整手段を備えたダイを用いてシート材料を押し出して形成したシートについて、延伸または発泡を含む所定の加工完了前のシート幅方向厚み分布と加工の完了後シート幅方向厚み分布と、1個以上の未知パラメータを含みかつ加工前のシート幅方向位置と加工後のシート幅方向位置の対応関係を表すマッピング関数を用いて、マッピング関数の誤差を表す評価関数を最小化するように未知パラメータを決定することで、両シートの幅方向位置の対応関係を決定し、決定した対応関係に基づいて、前記厚み調整手段に対する前記所定の加工完了後のシート幅方向対応位置を決定し、決定した前記シート幅方向対応位置に基づいてシートの厚みを制御する。

(もっと読む)

押出し成形方法及びポリフェニレンエーテル系樹脂フィルム

【課題】耐熱性、難燃性に優れ、ダイラインがなく、表面平滑性に優れたポリフェニレンエーテル系樹脂フィルムを製造する。

【解決手段】ポリフェニレンエーテル系樹脂の押出し成形に際して、ダイス7の先端部における樹脂6の中心部の流線1と、該ダイス先端部のダイス外壁面5とのなす角度3が75°以下の鋭角であるダイスを用いる。

(もっと読む)

ゴム成形装置及びゴム成形方法

【課題】複数種類のゴムを同時に押し出して一体成形する複数のゴム層からなるゴム部材の外形やゴム層の境界面の精度を向上させる。

【解決手段】ゴム成形装置の先端に取り付けられた押出ヘッドの口金開口部の所定位置に、複数種類のゴムのそれぞれをインサート1で導いて供給し、口金開口部から同時に押し出して複数のゴム層からなるゴム部材を一体成形する。このインサート1の各ゴムを導く流路の口金側開口部2、3、4の所定位置を階段状に形成して、そこから押し出すゴムの一体成形後のゴム層の境界面に対応する部分を、境界面に対応した方向に延びる階段状に形成する。

(もっと読む)

ポリフェニレンエーテル系樹脂製フィルム及びその製造方法

【課題】耐熱性と難燃性に優れ、ダイラインがなく、かつ表面平滑性に優れたポリフェニレンエーテル系樹脂製フィルムを成形することができ、めやにの発生がなく、長期生産安定性に優れるフィルムの製造方法を提供する。

【解決手段】ポリフェニレンエーテル系樹脂又は樹脂組成物を溶融押出してフィルムを製造する方法において、溶融樹脂が接触するダイス面を貴金属、ポリマー及びカーボン系材料からなる群から選ばれる少なくとも1種以上で被覆したダイスを用いる方法及び係る製造方法により得られるポリフェニレンエーテル系樹脂製フィルム。

(もっと読む)

Tダイ用インナーデッケル装置及びこれを用いたTダイ

【課題】成形されるフィルムの両端に発生する耳高、特にポリプロピレン樹脂を用いた時の耳高を極力防止したTダイ及びTダイ用インナーデッケル装置を提供すること。

【解決手段】Tダイに具備されたTダイ用インナーデッケル装置1は、柱状体又は筒状体からなるロッド2の先端部に保持された埋め込みデッケル3と、埋め込みデッケル3の下側に配置された旗付きデッケル4と、旗付きデッケル4の下側に配置されたデッケル棒5とを備えている。埋め込みデッケル3は、ロッド2の先端部に保持された基部3Aと、基部3Aの下側に設けられ、上下に伸びる板状に形成された板状部3Bとから構成されている。そして、基部3Aの先端面3aは、前方から視て逆液滴状又は円形状に形成され、且つ、前方に突出した湾曲部を有している。

(もっと読む)

シース電線

【課題】シース電線の端末あるいは中間部の加工を容易にする。

【解決手段】シース電線11のコア2とシース5との間の密着力を小さくして、シース5をコア2に対してスライド可能に設ける。シース電線11の例えば両端末に端子6を取り付ける場合、シース5の一方の端末側部分を除去すれば、残りのシース5をコア2上でスライドさせることで、両端末に端子6を取り付ける作業を行うことができる。コアとシースとの密着力の大きい従来のシース電線と比べて、シースの加工範囲が狭く済み、これにより露出したコア2に保護材7を被せる範囲も少なく済み、作業工数の削減および保護材7の使用量の削減が図られ、コストダウンが達成される。シースに長手方向の切り込みを入れ引き裂く作業が不要であり、コア損傷等の問題は生じず、信頼性が向上する。

(もっと読む)

押出成形装置

【課題】原料が外ダイスと内ダイスとの間隙を通過する際に、部分的に流速が変化して内ダイスが振動し、押出成形された成形体の同芯度が悪くなる。

【解決手段】貫通孔15を有する外ダイス11と、貫通孔15内に間隙を設けて配置される内ダイス12とを備え、前記間隙に充填される原料を押し出して成形する押出成形装置であって、外ダイス11の内面および/または内ダイス12の外面に、貫通孔15の径方向の内ダイス12の変形を制御するための突起部16を設ける。

(もっと読む)

変性ポリフェニレンエーテル系樹脂発泡体の製造方法及びサーキュラー金型

【課題】 本発明は、連続気泡率が高く且つ高発泡倍率である変性ポリフェニレンエーテル系樹脂発泡体を製造することができる変性ポリフェニレンエーテル系樹脂発泡体の製造方法を提供する。

【解決手段】 本発明の変性ポリフェニレンエーテル系樹脂の製造方法は、変性ポリフェニレンエーテル系樹脂を押出機に供給して発泡剤と共に溶融混練し、押出機の先端に取り付けたサーキュラー金型から押出発泡させて連続気泡率が70%以上で且つ発泡倍率が20倍以上である変性ポリフェニレンエーテル系樹脂発泡体を製造する製造方法であって、上記サーキュラー金型の外金型先端部に温調流路を形成し、この温調流路内に液体状の温調媒体を流通させて上記サーキュラー金型のランド部を温度調節することを特徴とする。

(もっと読む)

発泡ゴムローラの製造方法

【課題】

押出し機を用いてゴム組成物を押出すと同時に、芯金の外周上に該ゴム組成物を配置せしめる際、該ゴム組成物が収縮して芯金の両端部から浮き上がり剥がれる現象を防止し、熱風炉等による無加圧下での発泡加硫工程においても、芯金両端部の浮き上がりによる剥がれのない発泡ゴムローラを製造する。

【解決手段】

押出し機を用いてゴム組成物を押出すと同時に、連続的に芯金(4)を押出し機のクロスヘッドダイ(1)を貫通させ芯金(4)の外周上に該ゴム組成物(5)を配置せしめた後、無加圧下での発泡加硫工程を経て製造される発泡ゴムローラの製造方法において、該クロスヘッド(1)のダイス部ランドの長さ(L)(6)とダイスのダイ口径(H)(7)のL/H値が0.1〜0.5の範囲内にあることとする。

(もっと読む)

多層熱可塑性フィルムおよび製造方法

耐候性組成物を含む第1の層と、視覚効果充填剤を含むポリカーボネート組成物を含むポリカーボネートを含む第2の層とを共押出する工程であって、第1および第2の層は、耐候性組成物およびポリカーボネート組成物の各々を多重マニホールド共押出ダイにおける個別の流路に流すことによって形成される工程を含む多層フィルム形成方法が開示されている。ポリカーボネート組成物に対する押出時の剪断応力は、40キロパスカル以上である。  (もっと読む)

(もっと読む)

フラットダイ、並びに、積層樹脂フィルム又はシートの製造方法

【課題】 フィードブロック方式を用いるフラットダイであって、成形時の粘性の異なる樹脂を積層する場合にも、厚み分布を目的のものとすることが可能であるフラットダイを提供する。

【解決手段】 本発明のフラットダイ1は、樹脂流入部20、マニホールド21、張出空間22が設けられている。張出空間22は、樹脂流入部20及びマニホールド21の樹脂流入部20の接続部付近に位置する、幅方向に直交する厚み方向に張り出す空間である。そして、張出空間22側に低粘性樹脂90aとなるように積層した溶融樹脂90を積層して、内部空間11に供給して積層シート91を成形する。

(もっと読む)

ゴム被覆コードの製造方法およびその製造に用いるゴム押出機

【課題】簡単な制御によって、中空状のコードの中空部分にゴムを充填することができるゴム被覆コードの製造方法、および、その装置を実現する。

【解決手段】ゴム被覆ヘッド1は、成形ダイス2と間隙拡大ダイス3とを有する複合ダイスと、流路17をと備える。成形ダイス2は、コードLを挿入してゴム8をトッピングするもので、ゴムH服ヘッド1の先端に配される。間隙拡大ダイス3は、コードLを楕円形状に変形させて中空部分7にゴム8を充填するもので、成形ダイス2に対してコードLの入線方向下流側に配される。

(もっと読む)

ゴムローラの製造方法

【課題】 クロスヘッドダイを用いて芯金と未加硫のゴム材料を同時に押出して前記芯金の外周上に未加硫ゴムを被覆させる工程を経て形成されるゴムローラの製造方法において、ゴム材料を供給する押出し機の温度を高く設定してもヤケが発生することなく品質及び加工性に優れたゴムローラの製造方法を提供することにある。

【解決手段】 芯金をクロスヘッドダイに通過させると同時に、該クロスヘッドに連結されたゴム押出し機からゴム材料を供給することにより該芯金外周上にゴム材料を被覆する工程を経て成形されるゴムローラの製造方法において、

該クロスヘッドダイがその内部に供給されたゴム材料を強制的に攪拌する機構を備えていることを特徴とするゴムローラの製造方法。

(もっと読む)

樹脂シートの製造方法

【課題】 残留位相差が小さい透明樹脂シートの製造方法を提供すること。視野角特性に優れ、入射角の大きい場合においても位相差が小さい光学特性を有する透明樹脂シートの製造方法を提供すること。

【解決手段】 押出機に取り付けられたダイから溶融状態の環状オレフィン系樹脂を垂直方向に押し出し、ダイから押し出された環状オレフィン系樹脂を冷却してシート化する樹脂シートの製造方法であって、ダイ出口開度(mm)/シートの厚み(mm)で定義される引き落とし比が、1.05以上1.5以下であることを特徴とする、樹脂シートの製造方法を提供する。

(もっと読む)

熱可塑性フィルムの製造方法

【課題】溶融製膜法により製造される熱可塑性樹脂フィルムの面質を顕著に改良することができる。

【解決手段】熱可塑性樹脂を溶融してダイ24のスリットから吐出し、走行又は回転する冷却支持体26上で冷却固化して製膜することによって熱可塑性フィルム12を製造する熱可塑性フィルム12の製造方法において、スリットが鉛直方向に形成されるとともに、スリットの先端部が冷却支持体26の走行又は回転方向の下流側に広がるテーパー44Bによって拡径されたダイ24を用いることで熱可塑性樹脂フィルム12の製造をする。

(もっと読む)

101 - 120 / 141

[ Back to top ]