Fターム[4F207KW33]の内容

プラスチック等の押出成形 (29,461) | 成形品の後処理・後加工 (830) | 架橋、加硫 (79)

Fターム[4F207KW33]に分類される特許

21 - 40 / 79

ポリエチレン製シラン架橋パイプの製造方法

【課題】耐久性、外観、押出し成型性に優れる給水給湯パイプに適したポリエチレン製シラン架橋パイプの製造方法を提供。

【解決手段】特定の要件を満たすポリエチレンをベース樹脂として用い、下記の工程を含むポリエチレン製シラン架橋パイプの製造方法であって、

(1)該ベース樹脂100重量部に対して、0.5〜10重量部の有機不飽和シラン化合物、0.01〜5重量部の有機過酸化物、0.005〜10重量部のシラノール縮合触媒との混合物を押出機内で加熱しながら溶融・混練・反応させ、パイプ状に押出す工程、

(2)その後押出されたパイプ状物を加熱して、シラノール縮合反応によりシラン架橋させる工程、

押出機中で、

1)有機過酸化物の1分間半減期温度より10℃以上低い温度で混合物をシラングラフト反応ゾーン前まで送り、

2)混合物の溶融・混練・シラングラフト反応を同時にシラングラフト反応ゾーンで行う、ことを特徴とするポリエチレン製シラン架橋パイプの製造方法。

(もっと読む)

加硫方法及び加硫装置

【課題】被覆材料の発泡を防止すると共に絶縁体を変形させることなく低加圧下で過熱水蒸気を熱媒体とし、連続的に絶縁電線・ケーブル等を加熱・加硫を行うことができる加硫方法及び加硫装置を提供する。

【解決手段】80℃以上の温度で押出し成形されたポリマーやゴム材料を、加圧下で過熱水蒸気により連続的に加熱、加硫するものである。

(もっと読む)

炭酸カルシウムを含む発泡壁紙の製造方法

【課題】Tダイ押出し法により紙質基材上に未発泡樹脂層を積層する発泡壁紙の製造方法であって、発泡壁紙のカッターによる良好な切れ味を担保する量の炭酸カルシウムを含有する場合であっても、生産性が高く、しかも後の印刷工程においてフィッシュアイ等が生じ難い発泡壁紙の製造方法を提供する。

【解決手段】発泡壁紙の製造方法であって、以下の(1)〜(3)工程:

(1)紙質基材上に、電子線硬化型樹脂、熱分解型発泡剤、及び炭酸カルシウムを含む未発泡樹脂層形成用組成物をTダイ押出し機により押出し成形することによって紙質基材上に未発泡樹脂層を積層することにより、発泡壁紙用原反を製造する工程であって、

前記炭酸カルシウムの含有量は、電子線硬化型樹脂100重量部に対して20〜60重量部であり、

前記炭酸カルシウムの粒子径分布は、1〜100μmの範囲に全粒子の70重量%以上が含まれる、工程、

(2)前記未発泡樹脂層に含まれる電子線硬化型樹脂を電子線照射により架橋する工程、

(3)前記未発泡樹脂層を熱処理することにより、前記未発泡樹脂層に含まれる熱分解型発泡剤を発泡させる工程、

を順に有する、発泡壁紙の製造方法。

(もっと読む)

熱可塑性樹脂組成物とゴム組成物の積層ホース

【課題】熱可塑性樹脂組成物とジエン系ゴム組成物との接着に溶剤系接着剤を使用しないで製造される熱可塑性樹脂組成物とジエン系ゴム組成物との積層ホースを提供する。

【解決手段】熱可塑性樹脂組成物(a)からなる樹脂層2と液状ポリマー組成物(b)からなる接着層3とジエン系ゴム組成物(c)からなるゴム層4とが、ならびに所望により補強層5および被覆層6が、この順に積層してなる積層ホースであって、該液状ポリマー組成物(b)が該熱可塑性樹脂組成物(a)中の熱可塑性樹脂が有する官能基(A)と親和性または反応性を有する官能基(B)を有し、かつ、ブタジエン単位中の1,2−結合単位含量が25mol%以上である変性液状ポリブタジエンを30質量%以上含有し、ならびに該液状ポリマー組成物(b)および/または該ジエン系ゴム組成物(c)が架橋剤を含む、ことを特徴とする積層ホース。

(もっと読む)

芯材の製造方法と製造装置及びトリム材の製造方法

【課題】芯材が埋設されたウェザーストリップを切断する際に、ウェザーストリップを芯材の所定位置で安定して切断できるようにする。

【解決手段】分離空間部24と芯材片部22と連結部23とを有する一次芯材を長手方向に移動させて、この一次芯材の移動長さを検出し、その移動長さがウェザーストリップの全長寸法K(ウェザーストリップを切断する長さ)に対応する所定値(K+α)に達する毎に、分離空間部24の寸法の2倍以上の寸法S2の切断用空間部25を形成する。これにより、切断用空間部25を形成すべき位置に切断用空間部25を容易に形成することが可能となり、切断用空間部25を有する二次芯材16Bを容易に製造することができ、この二次芯材16Bを埋設したウェザーストリップを切断する際に、二次芯材16Bの切断用空間部25の位置で安定して切断することができる。

(もっと読む)

芯材の製造方法及びトリム材の製造方法並びに芯材

【課題】トリム材に埋設される芯材に補強用変形部を効率良く形成できるようにすると共に、補強用変形部による芯材の剛性を十分に確保できるようにする。

【解決手段】スリッタローラ30で帯状金属板28の幅方向に延びるスリットを長手方向に所定間隔で形成して芯材片部を形成するスリット形成工程を実行した後、圧延ローラ31で帯状金属板28のうちのスリットが形成されていない部分を圧延してスリットを長手方向に拡大して空間部を形成する圧延工程を実行して、芯材片部と空間部とを有する一次芯材14Aを形成する。この後、変形部形成ローラ33で一次芯材14Aの幅方向に延びる補強用の凸状変形部と凹状変形部を長手方向に交互に繰り返し形成する変形部形成工程を実行する。この際、凸状変形部と凹状変形部を一次芯材14Aの長手方向に沿う断面が連続的にS字状(空間部を介して連続するS字状)になるように形成する。

(もっと読む)

長尺な押出成形品とその製造方法

【課題】安定した形状に押出成形可能で、突出部の弾性反発力の程度を調節することができる押出成形品及び製造方法を提供する。

【解決手段】本発明の押出成形品(ベルトモール50)は、本体部52と、該本体部と一体的に成形される突出部56,62とを備え、該突出部には、弾性反発力の程度を調節する分離部60,66が長手方向にわたって形成されている。そして、突出部は、突出部の厚さ方向の肉厚が押出成形時の所定の厚さである基礎肉厚部60W,66Wと押出後に該厚さ方向に肉の一部または全部を分離することにより形成された分離部とが組み合わされて構成されている。これにより、分離部が形成された部分の突出部の長手方向における単位長さ当たりの弾性反発力は、突出部全てが基礎肉厚部により形成されている状態の弾性反発力と比較して小さくなっている。

(もっと読む)

樹脂封止シート

【課題】加熱時の寸法安定性及び隙間埋め性のバランスに優れた樹脂封止シートを提供する。

【解決手段】エチレン−酢酸ビニル共重合体、エチレン−脂肪族不飽和カルボン酸共重合体、エチレン−脂肪族カルボン酸エステル共重合体、及びポリオレフィン系樹脂から選択される樹脂のゲル分率を1質量%以上60質量%未満とし、且つ、60℃における加熱収縮率を5%以下とする。有機過酸化物を実質的に含有しないものとし、電離性放射線照射によって架橋処理を施した上にこの樹脂を溶融し、シート状に成形加工した樹脂封止シート。

(もっと読む)

半導電性ゴムベルト、およびその製造方法

【課題】特にベルト周方向での電気抵抗のばらつきが低減され、高画質な画像形成が可能な半導電性ゴムベルト、およびその製造方法を提供すること。

【解決手段】体積固有抵抗が104〜1012Ω・cmであるシームレスの半導電性ゴムベルトの製造方法において、スパイラルフロー型の溝25が形成された内筒部23を有するクロスヘッド3を備えた押出機を使用し、スコーチ時間t5が10〜18分である未加硫ゴム組成物を可塑化して、押出機より押し出す押出工程、押出機における未加硫ゴム組成物6の押し出し方向と略直交方向に、内筒部23の内部にて筒状金型5を移動させつつ、未加硫ゴム組成物6を筒状金型5外面に層状に被覆して未加硫ゴムベルト成形体7とする未加硫ゴムベルト成形工程、および未加硫ゴムベルト成形体7を加硫して半導電性ゴムベルトとする加硫工程を備えるものとする。

(もっと読む)

ゴムホース製造方法

【課題】加硫手段にガラス窓を設けることなく、加硫されるゴムホースの撓み(懸垂曲線)を算出することができるゴムホース製造方法を得る。

【解決手段】カテナリ測定器44はゴムホース12の懸垂曲線を測定する。そして、カテナリ測定器44によって測定されたゴムホースの懸垂曲線に基づいて張力調整制御部50が加硫パイプ26を通過するゴムホース12の懸垂曲線を算出し、ゴムホース12に付与する張力を調整して加硫パイプ26を通過するゴムホース12の懸垂曲線を決められた形状に変更する。ここで、カテナリ測定器44は、ゴム押出 加硫パイプ26よりゴムホース送り出し方向下流側に設けられる。このため、加硫パイプ26にガラス窓を設けることなく、加硫されるゴムホース12の懸垂曲線を算出することができる。

(もっと読む)

複合構造用接着剤の押出し成形

【課題】労働コスト、プロセス時間を削減し、充填材を取り付ける前に予め製造する必要をなくすことが可能な接着充填材を成形する方法が必要である。

【解決手段】充填材を押し出すことによってプロセス時間と労働コストを削減する、充填材を製造する方法及び装置が提供されている。構造充填材は、流動性の充填材の材料を押出し、押出された充填材を複合構造部材の一つの上にセットし、複合部材を作製することによって、少なくとも第1及び第2複合部材の間の隙間に取り付けられる。

(もっと読む)

電子写真装置用導電性ローラ、帯電ローラ及び電子写真装置用導電性ローラの製造方法

【課題】導電性弾性体層が低硬度であり耐圧縮永久歪性に優れかつ導電性弾性体層からのブリードによる汚染や導電性変化が抑制された電子写真装置用導電性ゴムローラを提供する。

【解決手段】芯金外周上に導電性弾性層と導電性機能層を有する電子写真装置用導電性ローラにおいて、該導電性弾性層がエチレン−プロピレン−ジエン共重合ゴム(A)100質量部に対して、液状エチレン−プロピレン共重合体(B)20〜100質量部、硫黄0.1〜4質量部、カーボンブラック10〜100質量部を含有するゴム組成物を加硫してなることを特徴とする。

(A)エチレン含量=60〜73モル%、Mw/Mn<4、135℃デカリン中での極限粘度[η]=2.7〜5.0dl/g、ヨウ素価=10〜40

(B)ジエン成分を含まず、エチレン含量=50〜78モル%、135℃デカリン中での極限粘度[η]=0.2〜0.4dl/g

(もっと読む)

硬質塩化ビニル系樹脂管の製造方法

【課題】塩化ビニル系樹脂管として優れた表面平滑性と耐久性とを併せもつ硬質塩化ビニル樹脂管の製造方法を提供することを目的とする。

【解決手段】塩化ビニルモノマー100重量部と、式 CH2=CH−SiRnX3-n(式中、Rは水素原子又は炭素数1〜3のアルキル基、Xは炭素数1〜3のアルコキシ基、nは0〜2の整数である。)で表されるビニルシラン化合物0.1〜10重量部を共重合して得られる架橋性塩化ビニル共重合体に、錫メルカプト系化合物と錫マレート触媒とを含有してなる塩化ビニル系樹脂組成物を押出機に供給し、押出成形時にベント孔から減圧して管状成形体を成形し、その後、該管状成形体を架橋処理することを含む硬質塩化ビニル系樹脂管の製造方法。

(もっと読む)

半導電性ローラー及びその製造方法

【課題】極性ゴム材料を使用し,液状ゴム,フタル酸エステルやアジピン酸エステルなどの可塑剤をいずれも使用することなく,押出加工性,生産性が良好であると共にゴム肌も良好であり,しかも発泡やエアホールの不良のない半導電性ローラー並びにその製造方法を提供する。

【解決手段】シャフトと半導電性ゴムからなる弾性層を備え,半導電性ゴムは極性ゴム材料及び可塑剤として植物油を含有する半導電性ローラーとする。極性ゴム材料はエピクロルヒドリンゴムとニトリルゴム(NBR)からなり,エピクロルヒドリンゴム/NBRの配合比率は40/60〜95/5(重量比)であることが好ましい。

(もっと読む)

導電性ゴムローラの製造方法

【課題】発泡ゴム層のセルが均一で、周方向の硬度、抵抗ムラが無く更に、低抵抗領域で温度・湿度の環境変化による抵抗値変動が小さく、硬度が安定した導電性ゴムローラの製造方法を提供する。

【解決手段】原料ゴムとして、エピクロルヒドリンゴム及び/又はNBRと共に、数平均分子量10000以上、AGEの共重合比率が10mol%以上20mol%以下であるEO−PO−AGE三元共重合体を使用し、化学発泡剤を含む原料ゴム組成物をチューブ状に押出し、そのチューブを搬送速度0.5m/min乃至6.0m/minで、近赤外線加硫装置内で0.2kW乃至6kWの赤外線ランプ4本乃至6本で加硫発泡する。

(もっと読む)

ウェザストリップの中空シール部への穿孔方法及び装置

【課題】中空シール部内に支柱を備えたオープニングウェザストリップの支柱へのエア抜き孔の穿孔方法において、エアの抜け道を確保し、良好なドア閉じ性を確保するためのエア抜き孔を支柱に短時間で確実に穿孔できるようにする。

【解決手段】口金11内にはU字管18が組み込まれ、U字管18の一端は、口金11のコア金型19より突出してL字形に屈折し、他端は押出されるウェザストリップ6外側の口金11の吐出側より突出する。口金吐出側のウェザストリップ外側に設けられる作動装置21には前記U字管18にスライド可能に通したワイヤー状の穿孔治具22が連結され、該治具22をU字管18を通して進退させ、その一端をU字管18の一端より押出し方向と直交する方向に出入りさせてウェザストリップ6の中空シール部内の支柱5に突き刺し、エア抜き孔の穿孔を行う。

(もっと読む)

架橋ポリオレフィン系樹脂発泡シート及び粘着テープ

【課題】 本発明は、優れた柔軟性及び耐熱性を保持しつつ厚みを薄くすることができる架橋ポリオレフィン系樹脂押出発泡シートを提供する。

【解決手段】 本発明の架橋ポリオレフィン系樹脂発泡シートは、ポリオレフィン系樹脂及び熱分解型発泡剤を押出機に供給して溶融混練し、押出機からシート状に押出すことによって形成された発泡性ポリオレフィン系樹脂シートを発泡させて得られた架橋ポリオレフィン系樹脂発泡シートであって、該架橋ポリオレフィン系樹脂発泡シートの架橋度が5〜60重量%で且つ気泡のアスペクト比(MDの平均気泡径/CDの平均気泡径)が0.25〜1であり、上記ポリオレフィン系樹脂は、重合触媒として四価の遷移金属を含むメタロセン化合物を用いて得られたポリエチレン系樹脂を40重量%以上含有することを特徴とする。

(もっと読む)

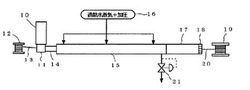

マイクロ波照射加硫方法及び装置

【課題】発泡を防止して押出し成形物を加硫させるマイクロ波照射加硫方法を提供する。

【解決手段】押出機3により押出し成形された押出し成形物をマイクロ波照射加硫し、加熱加硫した後、さらに冷却するマイクロ波照射加硫方法において、マイクロ波照射加硫するマイクロ波照射加硫工程と、加熱加硫する加熱加硫工程と、冷却する冷却工程とを加圧下で行う方法である。

(もっと読む)

チューブ状成形品及びこれを用いた熱収縮チューブ

【課題】 押出性を確保したアイオノマー樹脂組成物を用いて、薄肉で且つ高弾性率のアイオノマー樹脂製チューブを提供する。

【解決手段】 オレフィン−α,β不飽和カルボン酸共重合体又は中和度60%未満のアイオノマーに、中和用金属塩及び4級アンモニウム塩型界面活性剤を溶融混合してなる、中和度60%以上のアイオノマー樹脂100質量部あたり、有機化クレー1〜85質量部含有するアイオノマー樹脂組成物を、チューブ状に押出成形してなるチューブ状成形品であり、電離放射線により、前記樹脂組成物が架橋されていてもよい。

(もっと読む)

ゴム成形品の製造方法

【課題】金属芯材の加工を容易にすると共に、金属芯材を埋設したウェザーストリップの強度を確保しながらウェザーストリップを軽量化できるようにする。

【解決手段】金属芯材16の材料として所定温度以上に所定時間以上維持する加熱硬化処理を行うことで硬度及び引張強度が高くなる加熱硬化型の高張力鋼板を用い、加熱硬化処理前の金属芯材16を常温で中間横断面形状に折り曲げ加工する。この後、金属芯材16を埋設したウェザーストリップ13を所定温度以上の温度に加熱した状態で所定時間以上維持することで、ウェザーストリップ13のゴム材料を加硫して硬化させると共に金属芯材16の加熱硬化処理を行って金属芯材16の硬度及び引張強度を加熱前よりも高くする。これにより、金属芯材16を埋設したウェザーストリップ13の強度を確保しながら金属芯材16の板厚を薄くしてウェザーストリップ13を軽量化することができる。

(もっと読む)

21 - 40 / 79

[ Back to top ]