Fターム[4F208AF07]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 表面の性状、外観に特徴ある成形品 (161) | シボ (13)

Fターム[4F208AF07]に分類される特許

1 - 13 / 13

合成樹脂製ブロー成形壜体

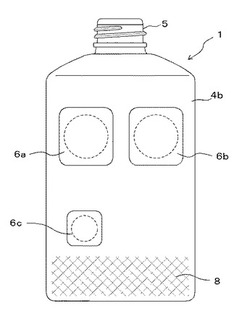

【課題】

本発明は、壜体に「凸レンズ」として機能する膨出部分を形成した際に、当該膨出部分を透過した光が意図せず集光することを防ぎ、安全性の高い壜体を提供することを目的とする。

【解決手段】

光透過性のある有底筒状胴部の前後に対向した側壁の、一方の側壁に表示部分を有するラベルを配置し、他方の側壁に該ラベルの貼着面の表示部分が側壁を透過して目視し得る球弧殻形状である膨出部を形成した合成樹脂製ブロー成形壜体に、前記一方の側壁のラベルが貼着されていない部分に、前記膨出部の透過光が一点に集光することを防ぐための集光分散部を形成した。

(もっと読む)

深絞り成形同時転写用二軸延伸ポリエテルフィルム

【課題】 深絞り成形性に優れ、光沢ムラの少ないマット調外観の成形品を得ることのできる深絞り用成形同時転写用二軸延伸ポリエテルフィルムを提供する。

【解決手段】 イソフタル酸単位を5〜25モル%含む共重合ポリエステルからなり、少なくとも一方の表面に平均粒子径2.0〜20μmの粒子を0.1〜10.0重量%含有する厚さ4.0〜20μmの粒子含有の共押出層を有することを特徴とする深絞り成形同時転写用二軸延伸ポリエテルフィルム。

(もっと読む)

水平移動式車両用内装材の成形装置及び成形方法

【課題】 水平移動式車両用内装材の成形装置及び成形方法を提供する。

【解決手段】 表皮材を予熱させるための予熱手段;予熱された表皮材を垂直に着脱させる固定部を備えて、移動自在に構成される移送手段;移送手段を通じて移送された表皮材のエッジを真空吸着して固定させる吸着部、表皮材に転写させるためのエンボス紋が形成されたベース部材、表皮材のエッジをクランピングして表皮材とベース部材との間の内部空間をシーリングさせる固定部材、表皮材をベース部材に真空吸着させるための真空ホールを備えて、地面に垂直に設けられる第1金型;第1金型に平行に設けられて射出基材が流入される第2金型;第1金型と第2金型のうちいずれか一つを水平移動させて相互型合わせまたは分離させる金型移動手段;を備える水平移動式車両用内装材の成形装置及び成形方法。これにより、水平方式で動作する金型で表皮材と基材との一体成形が可能であり、また予熱過程で伸びた表皮材の原緞が荷重により下方に撓む現象を防止でき、それだけでなく表皮材の完壁なシーリングを通じて表皮材が折り畳まるか、または寄らないようにする。

(もっと読む)

樹脂成形品の成形方法

【課題】金型間に垂下状に配置される溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一体化して非晶性熱可塑性樹脂製シートのダウンロード現象に起因する偏肉、破れ等の発生および非晶性熱可塑性樹脂製シートと表皮材との貼合歪みの発生を確実に防止することができる樹脂成形品の成形方法を提供する。

【解決手段】Tダイ3から押し出した溶融状態の熱可塑性樹脂シート13および表皮材18を一対のローラ6,6間で挟圧して貼合一体化して金型7,8間に配置する。金型8のキャビティ9はシボ模様等の外観意匠性の高い転写面を有している。金型8のキャビティ面から真空吸引するとともに、金型7,8内に圧力流体を導入して樹脂成形品の表皮層の表面が外観の良好な樹脂成形品を成形する。

(もっと読む)

樹脂成形品の成形方法および成形装置、並びに熱可塑性樹脂製シートの厚みの調整装置

【課題】溶融状態の熱可塑性樹脂製シートを二次成形に適した所望の厚み分布が実現可能な樹脂成形品の成形方法及び成形装置の提供。

【解決手段】熱可塑性樹脂を溶融混練する段階と、所定量貯留する段階と、間欠的に押し出す段階を有し、それにより、押出スリット34から溶融状態のシート状樹脂が下方に押し出され、ローラー30A,Bの回転駆動により下方へ送り出す段階と、ローラーにより送り出された溶融状態のシート状樹脂を下方に配置された金型32A,Bの側方に配置する段階と、シート状樹脂と金型との間に形成された密閉空間を減圧、および/またはシート状樹脂を金型に向かって加圧することによって金型形状に沿った形状に成形する段階とを有し、外表面に凹凸状のシボを設けた前記一対のローラーへ供給される該シート状樹脂の厚みに係わらず、押圧しつつ、前記一対のローラーを回転駆動させる段階を有することを特徴とする樹脂成形品の成形方法。

(もっと読む)

ポリオレフィン系樹脂積層発泡シートからなる熱成型用シート及びそれを使用した熱成型物品

【課題】ポリオレフィン系樹脂発泡材料を用いて、剛性や耐衝撃性などの物性が向上され、表面の触感や外観も改良された、自動車用内外装材や部品材料を生産性よく製造する。

【解決手段】(C)/(A)/(B)/(A)の層構成を有し、(A)と(B)と(C)はそれぞれ以下の条件を満たし、共押出しにより積層成形された熱成型用の積層発泡シート。(A)無機系充填材を5〜55重量%、ポリオレフィン系熱可塑性樹脂を95〜45重量%含有し、MFRが0.2〜20g/10分である複合樹脂組成物層。(B)発泡剤を含有させて発泡させたポリオレフィン系樹脂層であって、発泡倍率が1.5〜6倍、連続気泡率が30%以下、MFRが0.5〜10g/10分、190℃におけるメルトテンションが5以上である。(C)層の合計厚みに拘わらず、10〜500μmの厚みを有すエラストマー層であり、デュロ硬度が90以下、MFRが30g/10分以下である。

(もっと読む)

オーナメント付熱可塑性樹脂シートの成形方法及び成形用型

【課題】オーナメントの表面が熱可塑性樹脂シートの表面より凹むように、オーナメントが付着した熱可塑性樹脂シートをシボ付け真空成形等することができるようにすることを目的とする。

【解決手段】高さ調整兼保護材38が表面15側に一時的に付着したオーナメント12を通気性成形型の一部25の型表面に配置させる工程と、通気性成形型の型表面に密着するように熱可塑性シート18をシボ付け真空成形する成形工程と、成形工程後にオーナメント12から高さ調整兼保護材38を取り外す工程とを含み、もって成形後にオーナメント12の表面15が熱可塑性樹脂シートの表面よりも凹んだところに位置するようにすることを特徴とするオーナメント付熱可塑性樹脂シートの成形方法。

(もっと読む)

樹脂成形品の成形方法

【課題】成形工程において金型のキャビティから微細な凹凸であるシボ模様を鮮明に転写した樹脂成形品を成形する樹脂成形品の成形方法を提供する。

【解決手段】Tダイ3から押し出した溶融状態の熱可塑性樹脂シート13を一対のローラ6,6によって送り出して金型7,8内に配置する。金型8のキャビティはシボ模様の転写面を有している。次いで、金型7,8の外周に位置する型枠14,15を金型7,8に対して相対的に前進させて押し出した熱可塑性樹脂シート13と密着させ、金型8のキャビティ面から真空吸引するとともに、金型7.8内に圧力流体を導入して樹脂成形品の表面にシボ模様を転写した樹脂成形品を成形する。

(もっと読む)

樹脂容器成形用プリフォーム

【課題】胴部が細い樹脂容器成形用プリフォームをスタックした場合に、プリフォーム同士が密着して引き抜き不能あるいは引き抜き困難な状態に陥ることを回避すること。

【解決手段】樹脂容器成形用プリフォーム1(1)、1(2)は、口部2に差し込み可能な太さの胴部4を備えており、胴部4の先は半球状の底部5によって封鎖されている。半球面状の底部外周面5aには全面がシボ加工領域6となっている。プリフォーム1(2)をプリフォーム1(1)の口部2から差し込んでスタックした場合、プリフォーム1(2)のシボ加工されている底部外周面5aが他方のプリフォーム1(1)の首部3のテーパ状湾曲内周面3bに接触する。よって、接触部分が密着状態にならないので、プリフォーム1(2)をプリフォーム1(1)から簡単に引き抜くことができる。

(もっと読む)

合成樹脂シートの成形方法

【課題】合成樹脂シート面の絞深さを任意に調整することができ、特に絞押されたシートを凸型真空成形して得られる成形体の絞深さが均一で外観に優れた成形体を得る。

【解決手段】合成樹脂シート42に対して、一対のプレス盤10,12間の少なくとも一方が複数のブロックに分割され、それぞれのブロック毎に加圧ユニット18A,18B,18C,18D・・・が設けられ、各ブロックにおける一対のプレス盤10,12間のプレス圧、加熱温度、加熱時間及びストロークの少なくともいずれかを各ブロック毎に調整する機構を有するエンボス機を用いて合成樹脂シート42の部位によって絞深さが異なる絞を形成する絞押工程を有することを特徴とする合成樹脂シートの成形方法。

(もっと読む)

自動車用内装材及びその製造方法

【課題】自動車内装用部品の表皮材の凹凸パターン又は凹凸パターン及び絞深さを表皮材全面にわたってほぼ均一とした自動車用内装材及びその製造方法を提供。

【解決手段】凸引き真空成形によるテスト成形で得られた成形体表面の複数領域のそれぞれの展開率に基づいて成形後の凹凸パターン又は凹凸パターン及び絞深さが複数領域において均一になるように各領域の凹凸パターン又は凹凸パターン及び絞深さを設定する第1の工程と、第1の工程で設定された凹凸パターン又は凹凸パターン及び絞深さに基づいて絞ロール又は絞板を製造する第2の工程と、第2の工程で製造された絞ロール又は絞板を用いて表皮材に絞を形成する第3の工程と、第3の工程で得られた表皮材を凸引き真空成形する第4の工程と、を含む自動車用内装材の製造方法とこの製造方法で得られた自動車用内装材。

(もっと読む)

自動車内装品の成形方法

【課題】製品の外観品質を低下させることなく、表皮と基材とを適正に貼合する。

【解決手段】成形型2の上面に基材3が配置され、その上に、表皮5が積層された状態で真空引きが行われ、表皮5と基材3とが貼合される。基材3の表面は絞付け加工が行われた絞面3aになっていると共に、基材3の表面と表皮5との間には接着剤4が介在している。真空ポンプによる真空引きにより、成形型2の内周面と仕切り板6との間の空間が真空になると共に、基材3の絞面3aと表皮5との間の隙間も成形型2の真空引き穴2aを介して真空になる。そのため、基材3の絞面3aと表皮5とが密着した状態で、接着剤4により貼合される。

(もっと読む)

高光沢及び低光沢をもつカバー表皮

【課題】高光沢及び低光沢をもつカバー表皮を形成すること。

【解決手段】それぞれが第1表面仕上げ光沢及び第2表面仕上げ光沢を定める第1部分及び第2部分を有する真空形成されたトリム部品のカバー表皮であり、該第1の光沢は、該第2の光沢より、4より大きい差異だけ光沢が高い。

(もっと読む)

1 - 13 / 13

[ Back to top ]