Fターム[4F208AG02]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 一般形状、構造物品(用途物品優先) (3,312) | 板状体(←シート、フィルム) (87) | 厚板 (16)

Fターム[4F208AG02]に分類される特許

1 - 16 / 16

パネルの成形方法

【課題】

熱可塑性樹脂のブロー成形によって形成されるリーンフォース材付きパネルの磁石式成形方法の課題は磁石の抜け跡が離型後のパネル面に穴となって残るし、磁石面に垂直な方向はしっかり位置決めがなされるが、それ以外の方向(上下、左右)は位置決めの基準がないためリーンフォース材のインサート位置のバラツキが大きくならざるを得ないという点である。

【解決手段】

成形用分割金型のキャビティー面から摺動自在に突出させた複数のスライド部材によって該分割金型内の該キャビティー面から離れた位置にリーンフォース材の独立した3方向の並進自由度を全て位置決めして該リーンフォース材を保持した後、該分割金型内にパリソンを垂下させて型締めし、該パリソン内に圧縮空気を吹込むと同時、或いはそれ以降のタイミングで該複数のスライド部材を各々該キャビティー面まで後退させることにより前記課題を解決した。

(もっと読む)

中空成形品の製造方法

【課題】

解決しようとする課題は、熱可塑性樹脂のブロー成形により形成された自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するに際し、ドリルによる切りくずの発生を防止できないという点である。

【解決手段】

該熱可塑性樹脂の融点以上に加熱した棒状体の錐状部を該デッキボードに押し当て、該デッキボードを溶融、軟化させて突き破り、該デッキボードに孔を穿って形成した挿入孔を通して該デッキボード内の空隙に該リーンフォース・パイプを挿入する

ことにより前記課題を解決した。

(もっと読む)

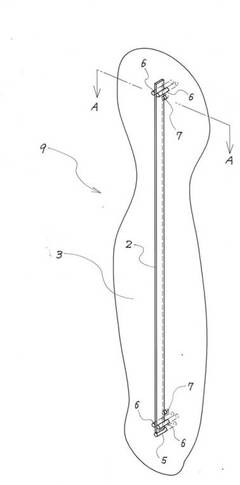

端止め部材、その前駆体及びその製造方法並びに端止め部材の形成と部材層の加締めとを同時に行なう方法

【課題】 特定分野に使用される端止め部材を新規な方法で製造するとともに、その端止め部材が完成される前段階にある前駆体を使用してその前駆体から端止め部材を形成すると同時に部材層を加締める。

【解決手段】 可塑性合成樹脂製のテープ又はシート状基材1を準備する第一工程と、その基材を所定間隔離して複数個所で断ち切って複数個の括れ部10を形成する第二工程と、その基材を上下金型3、4間に供給する第三工程と、前記基板の括れ部の存在しない部位に絞り成形を施して外周面S3が先端にゆくにつれて縮径されている短筒部12を複数形成する第四工程とを経て端止め部材9用の前駆体13を作る。この前駆体の短筒部を部材層29の透孔24に挿入して加締める。

(もっと読む)

中空成形品の製造方法および成形用金型

【課題】

解決しようとする課題は、ブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型内に摺動自在に設けられた放射状刃体付き柱体を吹込み以前の段階で所定の位置に位置決めさせ、該分割金型によりパリソンを型締めし、次いで吹込みして、該放射状刃体と接触した該パリソンの部分に放射状薄肉部を形成させながら賦形した後、該柱体を母型部内に引っ込めて該デッキボードを離型し、該放射状薄肉部にリーンフォース・パイプを押し付けて該放射状薄肉部を破断させてから該デッキボード内の空隙に該リーンフォース・パイプを挿入することにより前記課題を解決した。

(もっと読む)

少なくとも2つのプレプレグ層を備える積層板からのFCパリソンの製造方法及びこの方法を実施するための製造装置

本発明は積層板(40)から少なくとも2つのプレプレグ層を有する繊維強化複合材料プリフォームを製造するための方法、及びこの方法により繊維強化複合材料要素を製造するために半製品を変形する製造装置に関する。方法は、運動機構により型枠に対して移動自在な第1の挟持装置(16)に積層板(40)の少なくとも1つの第1の端部区域(44)を挟持し、且つ第1の端部区域の反対側に位置される積層板(40)の第2の端部区域(44)を別の挟持装置に挟持する工程と、第2の挟持装置(17)に対して第1の挟持装置(16)により、挟持装置間に位置される積層板(40)の領域を横断して引張応力(F)を作用させると同時に第1の挟持装置(16)を所定の位置まで第2の挟持装置から離間する方向に移動させる工程とを含む。所定の位置において、丸みを帯びた表面領域(58、59)は、その長手方向にて視認されるように、第1の挟持装置(16)及び第2の挟持装置(17)の間にて積層板(40)に湾曲部を形成する。  (もっと読む)

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】ブロー成形体の膨張が妨げられることを抑制することができる樹脂成形品の成形方法及び成形装置を提供する。

【解決手段】パリソンをブロー成形して形成される中空のブロー成形体23の内部に発泡性樹脂31を注入した後に、成形型10のキャビティの容積を拡大させるように成形型のコア部13を型開き方向に所定量移動し、前記発泡性樹脂の発泡を促進させて前記ブロー成形体を膨張させるようにした樹脂成形品の成形において、前記発泡性樹脂を前記ブロー成形体内に注入する際に、前記ブロー成形体内に注入された前記発泡性樹脂が発泡することを抑制するように前記ブロー成形体内の圧力が制御されることを特徴とする。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】ブロー成形体の膨張が妨げられることを抑制することができる樹脂成形品の成形方法及び成形装置を提供する。

【解決手段】パリソンをブロー成形して形成される中空のブロー成形体23の内部へ発泡性樹脂31を注入した後に、成形型10のキャビティの容積を拡大させるように成形型のコア部13を型開き方向に所定量移動し、前記発泡性樹脂の発泡を促進させて前記ブロー成形体を膨張させるようにした樹脂成形品24の成形において、前記コア部を移動して前記ブロー成形体を膨張させる際に、真空装置40を用いて前記コア部のキャビティ面13cに設けられた開口部15を通じて前記成形型のキャビティを減圧させることにより、前記ブロー成形体の膨張に伴って前記ブロー成形体の延伸される部分を、該ブロー成形体の延伸される部分に対向する前記コア部のキャビティ面に吸着させることを特徴とする。

(もっと読む)

パネル

【課題】

解決しようとする課題は、ブロー成形によって形成される正六角形構造を有するパネルの裏面側において、独立した島状をなしている正六角形の囲み部同士の間の海峡状の部分がすべて連通しており、しかも該海峡状の部分の底部は一重にしかなっていないので、パネルの表側に荷重が加わると、該海峡状の部分が大きく開いてしまうという点である。

【解決手段】

該パネルの裏面壁から表面壁に向かってほぼ正六角形の複数の凹み部が窪み、該凹み部の六角形の一辺が、隣接する6個の該凹み部の六角形の一辺とほぼ平行に配置され、且つ該凹み部を該表面壁に溶着させて溶着部を形成することにより前記課題を解決した。

(もっと読む)

パネル状の発泡ブロー成形品の成形方法と発泡ブロー成形品。

【課題】発泡ビ−ズを充填することなく、簡易に軽量で剛性のあるパネル状の発泡ブロー成形品を製造可能とする。

【解決手段】ブロー型におけるパネル状のキャビティ内に収めた発泡パリソンの中空部へ圧縮エアを吹き込んで膨らませ、圧縮エアの内圧によりブロー型のキャビティ内面に発泡パリソンの外面を付形させパネル状成形体14とする。次いで、パネル状成形体14の中空部13の内圧を外部に開放して外部気圧と略同等とし、所定時間この状態を維持し、パネル状成形体14の中空部13内面を形成する発泡樹脂の各セルを成長させ、この成長時に歪み硬化性伸長粘度がセル内圧力より大きいことによりセルの破泡を招くことなく均一かつ独立したセル構造に発達させて、隣接する成長したセル同士を少なくとも融着させて連接して、中空部13内部を成長したセルで形成する。

(もっと読む)

加飾性多層共押出成形体

【課題】断面形状が特定方向において異なったり、曲線部を有したり、長尺であったりしても、低コストで簡便に製造可能で、深みのある模様をムラなく有し、加飾性を備えた合成樹脂曲げ加工板を提供すること。

【解決手段】熱可塑性合成樹脂からなる基材層(3)、熱可塑性合成樹脂からなる模様付き加飾層(2)、および透明または半透明合成樹脂からなる厚み250〜900μmの表面層(1)の少なくとも3層からなる多層共押出成形体が金型で加熱加圧成形されてなることを特徴とする合成樹脂曲げ加工板。

(もっと読む)

ボード体

【課題】各キャップ、及びキャップシート全体の強度向上を図るとともに、各キャップの肉厚分布の均一性を高め、自動車用内装材としての機能を有効に発揮し得るボード体を提供する。

【解決手段】各キャップBC1の外径Dに対して、各キャップBC1の高さ寸法Hを0.35D〜0.45D、各キャップBC1のアール部BC1rの曲率半径Rを0.075D〜0.125D、ロール本体X21の円周方向に沿って隣接するキャップBC1間の離間寸法P1を0.9D〜D、及びロール本体X21の巾方向に沿って隣接するキャップBC1間の離間寸法P2を1.1D〜1.25Dに設定した。

(もっと読む)

断熱ボードの製造方法

【課題】 従来の断熱ボードと同等以上の断熱性を確保し、撓みの生じない剛性を保ちつつ厚さを薄くかつ軽量化することで、浴槽内の湯温低下をより一層抑制でき、蓋置き用スペース確保を容易にした断熱ボードの製造方法を提供する。

【解決手段】 金型26,26を型合せ方向に移動させると、型合せした状態で形成される金型のキャビティ内に前記シート状樹脂22,22が内部に真空断熱材1を包んだ状態で保持される。この状態から前記ノズル27からエアを吹き込むと、軟化しているシート状樹脂22,22は外側に膨らみ、金型のキャビティ内面に押付けられて所定の形状の断熱ボード30に成形される。このとき、前記したように真空断熱材1の表面には予めホットメルト25が塗布されているので、シート状樹脂22と真空断熱材1とは接着されている。

(もっと読む)

押出発泡板の熱成形方法

【課題】押出発泡成形で得られる厚さ10mm〜60mm程度の厚肉の発泡板を熱成形することが可能な熱成形方法を提供する。

【解決手段】押出発泡成形で得られる厚さが10mm以上の発泡板であって連続気泡率が8〜60%である発泡板を、全体が軟化する温度にまで加熱した状態で成形する。それにより、実用に耐える強度を持ちかつ金型の表面形状に十分に沿った形状の成形品が得られる。

(もっと読む)

凹凸型敷きマット及びその製造方法

【目的】 人体全体に対してバランスの良い指圧度合いを実現する凹凸型敷きマット、及びその製造方法を提供するものである。

【構成】 本発明の凹凸型敷きマットは、多数の凹部を有する第一型M1と、前記凹部に対峙する箇所に凸部を有するかあるいは平坦な第二型M2とで、合成樹脂発泡シートが熱圧縮成形されて、多数の突出部が形成されてなる凹凸型敷きマットであって、腰部に対応する部分の突出部は、人体の他の部分に対応する部分の突出部より剛性が高くされていることを特徴とする。

(もっと読む)

透明部材の製造方法及び透明部材の製造装置

【目的】透明樹脂とガラス板の積層透明部材を簡便に得るための製造方法及び製造装置を提供する。

【解決手段】所定の閉空間の一内側面に設けられた成形型上にガラス板を配置し、前記閉空間内において、前記成形型及び前記ガラス板と対向するとともに、前記閉空間を前記成形型が位置する第1の空間と、前記成形型が位置しない第2の空間とに分離するようにして、樹脂シートを配置する。次いで、前記第1の空間及び前記第2の空間内の圧力を大気圧未満の圧力下に設定し、前記樹脂シートを加熱軟化させるとともに、前記第2の空間内の圧力を上昇させ、前記樹脂シートを前記成形型及び前記ガラス板に圧接して、前記ガラス板と前記樹脂シートとが接合してなる透明部材を作製する。

(もっと読む)

ガラス入りプロピレンポリマー組成物

強度、剛性、衝撃特性及び溶融強度の改良された組合せを有するガラス入りのカップリングされた耐衝撃性プロピレンコポリマー組成物、それらから製造される製品;並びにその製品の製造方法が開示される。 (もっと読む)

1 - 16 / 16

[ Back to top ]