Fターム[4F208LW26]の内容

プラスチック等のブロー成形、熱成形 (28,606) | ブロー成形品の後処理、後加工 (792) | 機械的処理 (199) | 変形、形状調整(←圧縮) (42)

Fターム[4F208LW26]に分類される特許

1 - 20 / 42

改良型プラスチック・プリフォーム

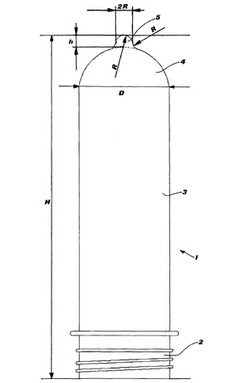

【課題】プリフォームから得られるボトルの寸法、及び物理的特性を同一に維持しながらも、従来のプリフォームに比べて大幅に低減された重量の改良型プリフォームを提供する。

【解決手段】プラスチック材料のプリフォーム1からブロー成形によって中空体を製造するにあたり、開放端2、及び閉鎖端4を有する実質的に円筒形の中心体3を含むプリフォーム1の閉鎖端4の中心領域に相当する箇所に、プリフォーム1から外側へ突出する中空の突起5を形成し、プリフォーム1の引き伸ばし棒の先端を内部に収容可能な中空の突起5を備えて、中空体の最終的な長さまで引き伸ばし、その後、加熱され、引き伸ばされたプリフォームの中に、圧縮された空気の流れを導入する。なお、中空の突起5と、プリフォーム1の閉鎖端4の残りの側部は、球形、円錐形、楕円形、又は放物線形であってよい。

(もっと読む)

板状部分付き管状発泡成形体

【課題】発泡倍率の高い溶融樹脂を用いて製造した場合であっても、管本体内側への不要なこぶの発生を確実に防止する。

【解決手段】管本体X1と、その管本体X1の外側に連接された板状部分Y1とを有する管状発泡成形体について、板状部分Y1における管本体X1との連接面近傍に凹部106を形成する。このことにより、分割金型での型締めの際に、板状部分Y1がキャビティ面10a、10b間の厚みまで圧縮され、管本体X1の内側部分には空間が空いた状態であっても、凹部106を形成するための凸部18が気泡セルの移動に対してダムとして機能し、気泡セルの移動をこの凸部18で堰き止める。

(もっと読む)

ブロー成形体とその製造方法

【課題】

解決しようとする課題は、熱可塑性樹脂で形成されるブロー成形体において、軽量化を目的として肉厚を薄肉化するとその嵌合部はペラペラの極薄となって腰がなくなってしまい、相手部品との嵌合作業が困難となるという点である。

【解決手段】

分割金型によってパリソンを型締めし、次いで該パリソン内に圧縮空気を吹込み、それと同時またはそれ以降のタイミングで該分割金型の型締め時の分割面に位置するスライドコアを進出させて該パリソンを突き破り、成形体の開口部に相当する部位の該パリソンの内壁に該スライドコアの内壁規定部を嵌入させて、開口部の内壁の一部にスライドコアの内壁規定部の形状を転写させた。

(もっと読む)

取付部を備えた容器

【課題】ブロー成形時に、容器、例えば、車両用燃料タンクの取付部付燃料給油口を成形する方法と装置を提供する。

【解決手段】取付部36を備えた容器12を成形する方法は、成形面と、前記成形面の一部を画定する凹型領域24と、分割するために互いに開くと共に密閉するために互いに閉じる金型部14と、を有する金型、を設ける工程を有する。金型が開いた時に、溶融プラスチックパリソン16が金型に提供され、その後、金型が閉じられる。そして、パリソンの一部が凹型領域に入るように、パリソンが成形面に対して膨張する。凹型領域内に設けられたパリソンの一部は、取付部を画定するために、前記金型およびパリソンに関連して二次成形装置40を動かすことによって成形される。

(もっと読む)

自動車のラゲッジルーム用ボード及びその製造方法

【課題】強化繊維材を混入させたプラスチック材を分割金型間に配置して成形される、1対の中空ボード部と該中空ボード部間に圧縮薄肉化したヒンジ部を一体に設けてなるボードにおいて、特にそのヒンジ部における強度及び耐久性の向上と、ボード全体における外観の向上を図ることができるようにした自動車のラゲッジルーム用ボード及びその製造方法を提供する。

【解決手段】強化繊維材を混入させたプラスチック材を分割金型間に配置して成形される1対の中空状をした前後のデッキボード部17a,17bと、デッキボード部17a,17b間に圧縮薄肉化してなるヒンジ部17cを一体に設けてなるデッキボード17において、ヒンジ部17cの裏面側に、成形過程の溶解樹脂が浸透されて付着された不織布22を設けた。

(もっと読む)

樹脂製燃料タンクの成形方法

【課題】外殻部分の一部を他の部分と比較して薄肉化することが可能な樹脂製燃料タンクの成形方法を得る。

【解決手段】成形前の樹脂材料がセットされる成形部38を備え、進退可能とされた可動型36を有する金型32を用いる。可動型36を後退させた状態で成形部の内面及び成形面に樹脂材料を密着させて樹脂材料を薄肉化し、次いで可動型36を前進させることで凹部36B以外の成形面36Aに密着した樹脂材料を薄肉化する。

(もっと読む)

中空容器における内蔵部品の結合方法

【課題】内蔵部品の埋設周りの容器壁部のねじれや内蔵部品の姿勢崩れを低減できる中空容器における内蔵部品の結合方法を提供する。

【解決手段】本発明に係る中空容器における内蔵部品の結合方法は、本金型に転写されたパリソンに対し、結合対象の第1内蔵部品2および第2内蔵部品3を取り付け、本金型を閉じて第1内蔵部品2と第2内蔵部品3とを未結合状態として中空容器1を成形する中空容器成形工程と、本金型から取り出した中空容器1の冷却時に、中空容器1の外面を押圧部23により押圧して中空容器1の変位により第1内蔵部品2と第2内蔵部品3とを結合状態にする内蔵部品結合工程と、を有する。

(もっと読む)

積層剥離容器及びその製造方法、並びにこれに用いるブロー成形用の金型

【課題】底リブの構造を強化して剥離の発生を抑制できる積層剥離容器を提案する。

【解決手段】

ブロー成形される積層剥離型ブロー成形容器であって、外層2と該外層との相溶性が低い内層3とで形成され、該容器の底部にはブロー成形用金型のピンチオフ部で前記外層と前記内層とが共に押し潰されることで形成された突条形状の底リブ20を有し、前記底リブの両側の表面それぞれに複数の食い込み部21が設けられるものにおいて、前記複数の食い込み部の伸長方向が、前記底リブの中央位置CPにて前記底リブの表面に垂直に設定した仮想基準ラインBLに対して傾けられている。

(もっと読む)

樹脂成形品の成形方法および成形装置、並びに熱可塑性樹脂製シートの厚みの調整装置

【課題】垂下する押出された溶融の熱可塑性樹脂製シートのドローダウン又はネックインを防止可能な樹脂成形品の成形方法および成形装置を提供する。

【解決手段】溶融した熱可塑性樹脂を押出スリット34からシート状に垂下する際に、貯留された熱可塑性樹脂を単位時間当たり所定押出量で間欠的に押し出すことによって、押出スリットからシート状樹脂が所定の厚みと押出速度で下方に押し出され、押出スリットの下方に配置された一対の近接できるローラー30でシート状樹脂を挟み込むと共に、ローラーの回転駆動によりシート状樹脂を下方に引っ張りシート状樹脂の厚みを押出スリットから押出し時の厚み以下に延伸薄肉化したシート状樹脂をローラーの下方に配置された金型32の側方に供給し、シート状樹脂と金型との間に形成された密閉空間を減圧、および/またはシート状樹脂を金型に向かって加圧することによって金型形状に賦形する樹脂成形品の成形方法。

(もっと読む)

樹脂中空成形体の製造方法

【課題】

解決しようとする課題は、樹脂中空成形体にインナーリブを適用すると分割金型を製造する費用が増大して生産コストが高くなり、安価な樹脂中空成形体を提供する事ができないという点である。

【解決手段】

熱可塑性樹脂のブロー成形によって形成され、対向する一方の壁と他方の壁を有し、前記一方の壁に直角な垂直壁4と垂直壁4’が形成された中空体に、前記一方の壁の外表面に荷重を加える事により前記垂直壁4と垂直壁4’とを接触させる事により前記課題を解決した。

(もっと読む)

ブロー成形容器

【課題】 本発明はデラミボトルにおいて、底シール部を利用して通気孔を開設すると共に、内層により形成される内袋の底部の上方への引き上がりを防止するための底シール部の構成を創出することを技術的課題とするものである。

【解決手段】 外殻を形成する外層と、外層と剥離自在に積層され、減容変形自在な内袋を形成する内層とから形成され、底部の底面に、ブロー割り金型のピンチオフ部により筒状のパリソンを偏平に押し潰してパーティングラインに沿って、外層と内層が積層した一対のリブ片を、両内層を介して融着させて突条状に形成される底シール部を有する容器において、底シール部の左右の両端部を、一方のリブ片から他方のリブ片に圧入させて食込み部を形成し両リブ片を相互に噛合うようにさせた固定領域とし、また底シール部の中央領域に外層と内層を剥離させた通気孔を開設する構成とする。

(もっと読む)

ブロー成形体

【課題】製品厚みが不均一でありながら、軽量で剛性に優れ、しかも成形時の成形不良を低減できるブロー成形体を提供する。

【解決手段】熱可塑性樹脂からなり、中空部を有する二重壁構造のブロー成形体1は、第1の壁部10aと、中空部を画定するように第1の壁部10aと間隔を置いて対向し、その間隔が相対的に短い領域11と相対的に長い領域12とを有する第2の壁部10bと、中空部内に設けられ、互いに実質的に平行に配置された複数のリブ列20と、を有し、各リブ列20は、一列に配列された複数のリブ21によって構成され、各リブ列20内で隣接するリブ21間には、ブロー成形用のエアーが流通する主通気路22が設けられ、主通気路22は、互いに隣接するリブ列20において、リブ列方向と直交する方向から見て互いに重ならないように配置され、リブ21には、ブロー成形用のエアーが流通する補助通気路23が開口している。

(もっと読む)

耐熱容器及び耐熱容器の製造方法並びに最終ブロー型

【課題】容器の把持性を向上させた、耐熱容器、内容物入りの耐熱容器及び耐熱容器の製造方法を提供する。

【解決手段】本発明にかかる耐熱容器10は、合成樹脂製の容器の胴部18に、第1の凹部28a及び第2の凹部28bと、把持部26と、を有する。第1の凹部の底部280aは、第2の凹部の底部280bと対向して形成されている。耐熱容器10に充填された高温内容物が冷却されて容器内部が減圧された際に、第1の凹部の底部280aの容器内側面284aは、第2の凹部の底部280bの容器内側面284bに接触する。

(もっと読む)

樹脂成形部品及びその成形方法並びに車両用インストルメントパネル

【課題】インストルメントパネルの軽量化及び低コスト化を図る。

【解決手段】本発明の樹脂成形部品の成形方法は、それぞれ熱可塑性を有する樹脂製とされた第一シート材62及び第二シート材64を個別に加熱して軟化させる加熱工程と、第一シート材62及び第二シート材64を軟化させた状態で、第一シート材62のうちの一部に第二シート材64を重ね合わせて重ね合わせシート76を形成すると共に、真空成形用の成形機70に重ね合わせシート76をセットするシート材セット工程と、成形機70によって重ね合わせシート76を真空成形することにより、第一シート材62における第二シート材64と重ね合わされた部分以外の部分に一般ダクト部56(浅絞り部)を形成し、第一シート材62における第二シート材64と重ね合わされた部分にデフロスタノズル38の前側壁部48(深絞り部)を形成して、下側パネル26を得る成形工程と、を備えている。

(もっと読む)

パネルの成形方法

【課題】

熱可塑性樹脂のブロー成形によって形成されるリーンフォース材付きパネルの磁石式成形方法の課題は磁石の抜け跡が離型後のパネル面に穴となって残るし、磁石面に垂直な方向はしっかり位置決めがなされるが、それ以外の方向(上下、左右)は位置決めの基準がないためリーンフォース材のインサート位置のバラツキが大きくならざるを得ないという点である。

【解決手段】

成形用分割金型のキャビティー面から摺動自在に突出させた複数のスライド部材によって該分割金型内の該キャビティー面から離れた位置にリーンフォース材の独立した3方向の並進自由度を全て位置決めして該リーンフォース材を保持した後、該分割金型内にパリソンを垂下させて型締めし、該パリソン内に圧縮空気を吹込むと同時、或いはそれ以降のタイミングで該複数のスライド部材を各々該キャビティー面まで後退させることにより前記課題を解決した。

(もっと読む)

一体成形ハンドルを有する延伸吹込成形容器を作製するためのプロセス

本発明は、一体ハンドルを有する容器を作製するためのプロセスであって、

a)成形キャビティ(2)内に予備成形物(1)を提供する工程と、

b)予備成形物(1)を延伸吹込成形して、中間容器(3)を形成する工程と、

c)内向きに移動する1つ以上のプラグ(5)を適用して、1つ以上の凹状の把持領域を、中間容器(3)内の圧力を0.1MPa(1bar)超に維持している間に、且つ、中間容器の把持領域内の材料の温度がガラス転移温度Tg未満の温度である間に、形成する工程と、

d)好ましくはプラグ(5)を容器内から抜去する前に、容器内の過剰圧力を解放する工程と、

e)成形キャビティ(2、4)から完成容器(6)を取り出す工程と、を含む、プロセスに関する。  (もっと読む)

(もっと読む)

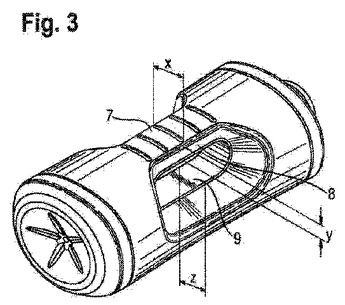

医療器具を製造するための工程

医療器具(7)を製造することを目的とし、プラスチック原料を押し出して溶融状態のプラスチック原料でできた加熱された管状要素(1)を得る作業と、この管状要素(1)に対してブロー成型を行なって複数の医療用容器(6)を得る作業とを含む工程。工程は、多様な医療用容器(6)の内面(6a)を較正する作業を含んでおり、この作業は、プラスチック原料を押し出す作業の後に行なわれ、各医療用容器(6)の内面(6a)を平滑で切れ目のないものにすることを目的とする。  (もっと読む)

(もっと読む)

オーバーストロークベースのための型支持部

いわゆる「箱状頂部」処理によって熱可塑性ボトルの底部を形作るための型頂部支持部(3)は、上記型頂部(3)との間に介在するベース(10)と、型担持ユニットのフレーム(6)上に案内されるスライドボルスタ(11)と、を備え、このベース(10)は、二重動作シリンダアクチュエータの形態で形成され、そのロッド(14)は、上記型頂部(3)を支持する。アクチュエータのシリンダを閉じるベースプレート(17)には、ボルスタ(11)に迅速に組み立てる指部(18)が設けられている。このベースプレート(17)は、指部(18)の周囲で、一方では熱移送流体及び離型空気を型頂部(3)内に送達するノズルの気密な通過を可能とするように構成された穴部と、他方ではシリンダアクチュエータのチャンバ(21及び22)の供給ノズルを取り付けるための領域と、を有し、このノズルは、全て上記型頂部(3)の変位軸x−x’と平行に配置されている。  (もっと読む)

(もっと読む)

深い差込み基部を有するプラスチック容器の作成方法

平面上に支持するための直立リングを有する深い差込み基部を有する容器の製造方法は、直立リングと、直立リングの下方に形成された基礎突出部分とを有する容器半加工品を成型するステップと、基礎突出部分が直立リングの上方に位置するまで、直立リングに対して上方に向かって基礎突出部分を相対的に配置するステップと、を含む。深い差込み基部を有する改良プラスチック容器もまた開示されている。 (もっと読む)

合成樹脂製二重容器

【課題】 ダイレクトブロー成形技術を利用して、外層と内層の間に空隙を形成した合成樹脂製二重容器を得ることを目的とする。

【解決手段】 ダイレクトブロー成形された二重容器であって、相互に非接着性の合成樹脂からなる外層1と内層2との間に、ダイレクトブロー成形に伴う、外層1と内層2の成形収縮の差により空隙13を形成し、透明な外層1内の内層2を、空隙13により遠近感に富んだ状態で視覚させ、これにより深みのある高級感を現出させる。

(もっと読む)

1 - 20 / 42

[ Back to top ]