Fターム[4F209AP05]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 検出量又は監視量 (274) | 温度、熱量 (15)

Fターム[4F209AP05]に分類される特許

1 - 15 / 15

インプリントシステムおよびインプリントシステムのメンテナンス方法

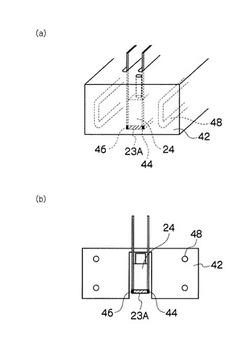

【課題】インプリント装置の精度を向上させることができるインプリントシステムおよびインプリントシステムのメンテナンス方法を提供する。

【解決手段】機能性液体を吐出させるノズルが形成されたノズルプレート23Aを具備する液体吐出ヘッド24と、基板と液体吐出ヘッド24とを相対的に移動させる相対移動手段と、基板の機能性液体が着弾した面に対して、モールドの凹凸パターンを転写する転写手段と、モールドを機能性液体に接触した状態で、機能性液体を硬化させる硬化手段と、ノズルプレート23Aの温度を制御する第1の温度制御手段44、46と、液体吐出ヘッド24のノズルプレート23A以外の少なくとも一面の温度を制御する第2の温度制御手段42、48と、を備えることを特徴とするインプリントシステム、および、インプリントシステムのメンテナンス方法である。

(もっと読む)

液浸インプリント方法

【課題】インプリント工程中の雰囲気を構成する気体が、モールド表面に形成された凹凸構造内の空隙に取り込まれることによる転写精度の低下を防止する。

【解決手段】

基板表面上に塗布した成形材料を成形温度に加熱し、この成形材料をモールドに対してプレスして、モールド表面に形成した凹凸構造を転写する工程を備えたインプリント方法において、成形材料をモールドに対してプレスする工程に先立って、モールド表面に形成された凹凸構造内部に、成形材料の成形温度より沸点及び発火点が高い液体を充填し、該凹凸構造内部の空気と置換する工程を設ける。

(もっと読む)

繊維強化複合板の成形方法

【課題】繊維強化複合板の少なくとも一方の面に金属板を当接させた状態で成形を行うことによって、繊維強化複合板の一部が破断したり、繊維強化複合板の一部にくびれ等の局所的不規則変形が生じたりすることがなく、繊維強化複合板を容易に、短時間で、かつ、低コストで安定的に変形させることができ、種々の形状の良質な成形品を安価で大量に生産することができるようにする。

【解決手段】繊維強化複合材から成る板状の繊維強化複合板を一対の金型を備える成形装置10によって成形する成形方法であって、前記繊維強化複合板を、その表面又は裏面の少なくとも一方に金属板を当接させた状態で、前記一対の金型の間に挟み込んで成形を行い、成形後に前記金属板を前記繊維強化複合板から取り外す。

(もっと読む)

ウレタン基材を含む積層成形品における端末処理方法

【課題】ウレタン基材を含む積層成形品における端末処理方法において、端材を発生させることなく、工程数を短縮化することで加工コストを低減させる。

【解決手段】成形天井10は、半硬質ウレタン21の両面にガラス繊維マット22を積層したウレタン基材20の表面に表皮30、裏面に裏面不織布31を積層一体化して構成されており、サンルーフ用開口11周縁部の巻き込み条片40の端末処理方法としては、半硬質ウレタン21の溶融温度(200〜300℃)に着目し、裏面不織布31の融点とラップする最適温度域(ポリエステル繊維不織布の場合260〜300℃)の熱風を巻き込み条片40の裏面に吹き付け、半硬質ウレタン21を軟化させるとともに、裏面不織布31を溶融させ、その後、巻き込みユニット80における巻き込み駒81の動作により巻き込み条片40の巻き込み処理を行なう。

(もっと読む)

インプリントフィルムの製造方法

【課題】紫外線硬化樹脂等の光硬化性樹脂を用いることなく、高い耐熱性を持つインプリントフィルムを高効率で製造する方法を提供する。

【解決手段】芳香族ポリマーフィルムを浸漬、滴下、コーティング、印刷等により有機溶媒に接触させ、軟化せしめる工程と、プレス機、ロール等を用いる機械的な押圧、気体による加圧、減圧、自重による加圧等により芳香族ポリマーフィルムをテンプレートに接触せしめる工程とを有するインプリントフィルムの製造方法。

(もっと読む)

精密ホットプレス装置における転写部の加熱冷却制御方法及び装置

【課題】過加熱及び過冷却を押さえ、急速な加熱及び冷却を可能とする精密ホットプレス装置における転写部の加熱冷却制御方法及びその装置を提供する。

【解決手段】転写部の温度が目標温度に達する前に、加熱手段又は冷却手段によって転写部へ与えた又は奪ったエネルギー量(熱量)と観測された転写部に出入りするエネルギー量とを比較し、両エネルギー量の差から余剰又は過冷却エネルギー量を算出し、余剰又は過冷却エネルギー量に基づいて転写部の加熱又は冷却を行う。転写部の温度は、ヒータ等の加熱手段や冷却手段が出力する加熱又は冷却の熱量、及び熱の伝達時間を計算し、加熱手段から発生する熱量を、冷却にて打ち消すことにより、転写部の温度の目標温度への急速な制御が可能となる。

(もっと読む)

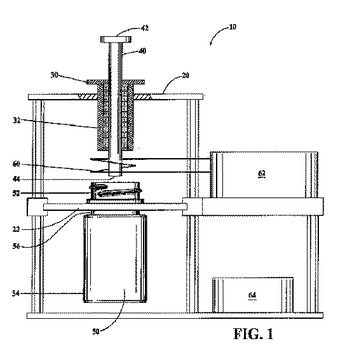

誘導加熱を使用してプラスチック容器の一部分を再形成するための方法および装置

プラスチックパッケージの一部分を誘導加熱を使用して再形成するための装置および機械。この装置および機械は、このプラスチック容器を係合する枠、および導電性ワークピースを有するワークピース支持体を備える。誘導ワークヘッドは、交流電源を誘導素子に提供する。この誘導素子は、このワークピース支持体のワークピースの近くに配置され、そして誘導によってこのワークピースを加熱する。機構が、プラスチックパッケージを加熱されたワークピースの近くに配置し、これによって、このワークピースが、このプラスチックパッケージの一部分に熱を移動させ、これによって、この部分を軟化させる。このフレームに支持された形成ダイが、この部分を係合して、この部分を再形成する。この装置および機械を形成して、プラスチックパッケージの一部分を誘導加熱を使用して再形成するプロセスもまた、提供される。  (もっと読む)

(もっと読む)

成形装置及び成形方法

【課題】 熱プレス成形工程において成形素材の状態を精度よく判定することを課題とする。

【解決手段】 加熱した成形型24,28で成形素材34を加圧する。超音波発振/受信装置40は、成形型28に超音波を発振し、成形型28の表面で反射されて戻ってきた超音波反射エコーを受信する。制御部32は、超音波発振/受信装置40から供給される、超音波反射エコーの強度を表す信号に基づいて、成形型内における成形素材34の状態を判定する。

(もっと読む)

構造化表面を有するフィルム及びその作製方法

フィルム、及び生産方法であって、フィルム(4)は、結晶質ポリラクチドを含むものであり、フィルムは連続しており、ツールロールの構造化表面のネガインプリントの形状の構造を備えるエンボス加工された構造化表面(5、6)を有し、エンボス加工された構造化表面の構造は最高130℃までの温度でのフィルムの加熱の際に保持されるよう機能する(function)。  (もっと読む)

(もっと読む)

結晶性樹脂からなる賦型フィルム

【課題】結晶性樹脂製の透明性に優れ耐熱性を有する賦型フィルムを賦形性良く、製造する技術を提供する。

【解決手段】表面に規則的な形状を有する結晶性樹脂からなる賦型フィルムであり、該フィルムは、20℃/minの昇温速度にてDSCにて測定した結晶化度が50%以下であり、200℃、3分間の加熱後白化しないことを特徴とした賦型フィルム。

(もっと読む)

微細加工方法及び微細加工装置

【課題】 従来の微細加工装置や方法においては、量産や実用用途に適用することは困難であった。

【解決手段】 原版を被加工物の表面に押し付けることにより、該被加工物に前記原板の凹凸のパターンを反転させて転写する微細加工方法は、前記被加工物に前記原版を押し付けることにより加工のための条件を決定する工程を有する。前記決定工程において決定される条件は、前記原版と前記被加工物との相対角度、および前記原版の温度の少なくとも一方を含む。

(もっと読む)

成形体の製造方法

【課題】 表面に微細な凹凸部を有する成形体を、その凹凸形状を良好に維持しながら金型から迅速に容易に、かつ確実に離型できる成形体の製造方法を提供する。

【解決手段】 (1)鏡面111および微細な凹凸部121を有する上金型11および下金型12を準備し、鏡面111および微細な凹凸部121を熱可塑性樹脂のガラス転移温度以上に昇温する工程;(2)微細な凹凸部121上に熱可塑性樹脂の樹脂層21を設ける工程;(3)両金型を閉鎖し、圧力を加え、樹脂層21に微細な凹凸部121の形状を転写し転写体を形成する工程;(4)微細な凹凸部121に転写体を付着させたまま、微細な凹凸部121を熱可塑性樹脂のガラス転移温度以下に急速に冷却する工程;および(5)鏡面111に転写体を付着させながら、上金型11および下金型121を開放し、転写体を離型する工程を有する成形体の製造方法。

(もっと読む)

熱プレス成形装置及び同装置のための金型システム

【課題】熱可塑性板の表面に凹凸パターンを転写する熱プレス成形において、熱可塑性板とスタンパとの接触状態を均一化する。

【解決手段】プレス装置のスライド104とボルスタ102に、シリンダ機構112,114が搭載される。各シリンダ機構は、熱媒流体で満たされる圧力室126を内側にもつシリンダ120を有する。シリンダ120は可撓な天板124を有し、可撓な天板124は、圧力室126に面した内面と、スタンパ128を支持する外面とを有する。圧力室126内の熱媒流体を加熱及び冷却するための複数の熱交換パイプ134が、圧力室126内に配置される。予圧装置160が、天板124を外方へ膨らますためのバイアス圧を、圧力室126に印加する。

(もっと読む)

樹脂シートの製造方法

【課題】比較的厚肉の樹脂シートの場合であっても、成形後の板反りが小さく、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を型ローラ16と型ローラに対向配置されるニップローラ18とで挟圧し、型ローラ表面の凹凸形状を前記樹脂材料に転写し、転写後の樹脂材料を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離し、樹脂材料を該樹脂材料のガラス転移温度に対して(Tg−30)〜(Tg+40)°Cの温度に制御した状態で剥離ローラより剥離する。

(もっと読む)

プラスチック成形方法、プラスチック成形装置及び成形金型

【課題】 本発明は、微細で、かつ高アスペクト比のパターンを有するプラスチック成形品を成形できる。

【解決手段】

本発明に係るプラスチック成形方法によれば、プラスチック成形品が得られる軟化温度以上で微細凹凸パターンを有する成形金型に対して熱可塑性プラスチック材を充填して、熱可塑性プラスチック材及び成形金型の位置を固定させて微細凹凸パターン部分への熱可塑性プラスチック材の充填先端を拘束させながら、その後軟化温度未満まで冷却し、熱可塑性プラスチック材の成形金型開き方向への自収縮により残留応力の小さいプラスチック成形品が得られる。

(もっと読む)

1 - 15 / 15

[ Back to top ]