Fターム[4F209NA08]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 曲げ、直線化成形、管端部の成形の区分 (319) | 波形づけ (19)

Fターム[4F209NA08]の下位に属するFターム

Fターム[4F209NA08]に分類される特許

1 - 13 / 13

自由曲面の成形方法、その方法によって成形された自由曲面及びその自由曲面を用いた視覚表示装置

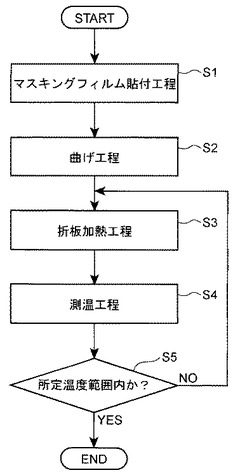

折板の製造方法

【課題】寸法が安定化された折板の製造方法を提供する。

【解決手段】本発明に係る折板の製造方法は、建築材料に用いられる折板の寸法を安定化させる工程を含む折板の製造方法であって、樹脂材料からなる平板を折り曲げることにより折板を形成する形成工程と、当該形成工程で形成された折板を加熱する加熱工程とを有する。加熱工程では折板の表面温度が100℃〜140℃になるまで当該折板を加熱する。形成工程では平坦な山部と谷部とが傾斜部を挟んで交互に並設された形状の折板を形成する。

(もっと読む)

フィルタエレメント

【課題】簡易な構成で、濾過性能を損なうことなく、負圧による濾材シートの変形を抑えて濾材シート間の密着を抑制することができるフィルタエレメントを提供する。

【解決手段】フィルタエレメント10は、濾材シート11の長手方向と直交する方向に延びるように山折り部12と谷折り部13が山折りの折り線14aと谷折りの折り線14bにより交互に形成されて襞状に構成されている。そして、エアが谷折り部13側から山折り部12側へ通過するようになっている。山折り部12には折り筋16により突起17が平面菱形状に形成され、該突起17は隣り合う山折り部12に互いに対向するように形成されている。この突起17の前後には折り目18によって突起17を保持する保持部分19が形成されている。該保持部分19の少なくとも先端部19aにおける折り目18が加熱プレス加工により形成されている。

(もっと読む)

波形発熱体製造方法、波形発熱体。

【課題】

自立形状固定波形包材を少なくとも一部に使用した波形発熱体製造方法、波形発熱体を提供する。

【解決手段】

少なくとも一つの方向に対して、正常質領域と異質領域を交互に繰り返し、スプリングバックによる元の状態への完全復帰を防止した、波形を形成する起点を有する自立形状固定波形包材と発熱組成物成形体製造装置を使用し、少なくとも自立形状固定波形包材を基材又は被覆材に使用するように選択し、波形発熱体を製造する波形発熱体製造方法、波形発熱体である。

(もっと読む)

伸縮性シートの製造方法、及び製造装置

【課題】エンボス部などの凹部を有する原シートに伸縮性を均一に発現させる。

【解決手段】外周部に配置された複数の歯を互いに噛み合わせながら回転軸回りに回転する一対のギアロールを準備することと、前記一対のギアロールの間隙に、複数種類の繊維を含む原シートを通すことにより、該原シートを前記歯によって、前記ギアロールの回転方向又は前記回転軸と平行な方向を延伸方向として延伸することと、を有する伸縮性シートの製造方法である。前記原シートは、押圧加工されてなる複数の凹部を、少なくとも前記延伸方向に沿った同一直線上に、前記延伸方向に所定の形成ピッチで有する。前記一対のギアロールの各ギアロールにつき、前記歯の前記延伸方向の配置ピッチは、前記形成ピッチの1倍よりも大きく、前記形成ピッチの2倍未満である。

(もっと読む)

紐状反応性樹脂発泡成形体の製造方法

【課題】本発明は一枚のシート状基材を繰り出してシート状基材の進行方向に放射状成形ガイドと押圧冶具を用いて複数列の溝成形体を製造すると共に該溝内に反応性樹脂気泡化原料を充填、反応、硬化させて同時に複数本の紐状樹脂成形体を製造するに当たり、シート状基材の幅中心部の製品から端部の製品まで良好な製品を製造すること、並びにより多列数の製品を同時に製造すること並びに他の部材との一体品を製造することを目的とする。

【解決手段】連続して繰り出す一枚のシート状基材を放射状成形ガイド並びに押圧冶具を用いて溝成形体を製造した後、複数列の進行方向に広幅で、幅方向の中心線がシート状基材の進行方向に平行な略台形状のせり上げ平行ガイドレールに沿わせた後、反応性樹脂気泡化原料を放射状成形ガイド以降からシート状基材からなる溝の上部が閉ざされる前までで吐出充填させて、溝成形体の上部を閉じ反応硬化することを特徴とする。

(もっと読む)

波形シートの製造方法及び製造装置、発熱体の製造方法並びに発熱体

【課題】 シート部材を安定した状態で搬送してシート部材の通気性や伸張や破断を防止しつつ、シート部材を皺を寄らせず、正確な波形であるプリーツに容易に曲折することのできる製造装置、製造方法及び発熱体を提供する。

【解決手段】 シート部材を凹凸状の部材を使用して波形に形成する方法であって、前記シート部材の中央側から外側に向かって漸次波付けを行うことを特徴とする。

(もっと読む)

シートの製造方法及び加工装置

【課題】精度の高い延伸加工を施すことができ、高い伸縮特性及び強度を有するシートを製造可能なシートの製造方法及びそれに使用されるシートの加工装置を提供すること。

【解決手段】本発明のシートの製造方法は、互いに噛み合う歯溝20、30が回転軸方向に沿うように周面部に設けられた一対のロール2、3を回転させ、それらの噛み合い部分に基材シート10を供給し、基材シート10に延伸加工を施す工程を具備している。そして、一対のロール2,3を基材シート10の流れ方向に複数配置して基材シート10に延伸加工を繰り返し施すと共に、各対のロールの噛み合い部分に、基材シート10の流れ方向に張力を加えながら該基材シート10を供給する。

(もっと読む)

シートの製造方法及び加工装置

【課題】高い伸縮特性を有するシートを好適に製造することができるシートの加工装置を提供すること。

【解決手段】本発明のシートの製造方法は、互いに噛み合う歯溝20、30が回転軸方向に沿うように周面部に設けられた一対のロール2、3を回転させ、それらの噛み合い部分に基材シート10を供給し、基材シート10に延伸加工を施す工程を具備している。基材シート10の流れ方向にその破断荷重の10〜90%の張力を加えながら基材シート10をロール2、3間に供給する。

(もっと読む)

不織材料/エラストマー積層物に弾性を付与する方法

【課題】不織材料/エラストマー積層物に弾性を付与する方法を提供すること。

【解決手段】幅を有する少なくとも1枚の弾性フィルムと、特に結合材料、特に接着剤の間置によって前記フィルムに固定された少なくとも1つの不織材料層とを含む積層物に弾性を付与する方法において、2組のかみ合い機構間に積層物を通すために、積層物がウェブの形態に展開されるステップを含み、2組のかみ合い機構の歯が、積層物をその幅の方向に引き伸ばすために、積層物の平面に垂直な方向に互いにかみ合う方法であって、特にテンショナ(tensioner)ロールを、特に2組のかみ合い機構の下流に提供することによって、かみ合い機構間での展開の間に、ウェブに、縦断方向または縦方向の張力が与えられるステップを含むことを特徴とする方法。

(もっと読む)

シートの加工装置及びシートの製造方法

【課題】シートに高い延伸倍率で延伸加工を施すことができるシートの加工装置を提供すること。

【解決手段】本発明のシートの加工装置1は、周面部に互いに噛み合う歯溝を有する一対のロール2、3を備え、これらのロール2、3が回転されているときにその噛み合い部分に供給されたシート10に加工を施す装置である。各ロール2、3における隣接する歯20、30どうしのピッチが1.0mm〜5.0mm、前記各歯20、30の幅が前記ピッチの1/2未満、且つ前記歯20、30の高さが隣接する歯のピッチである。ロール2、3の歯20、30の噛み合いの深さが1.0mm〜歯の高さまでであることが好ましい。

(もっと読む)

シート折り畳み体の製造方法

【課題】シートを、該シートにシワや損傷を与えることなく折り畳んでシートの折り畳み体を安定して製造することができるシート折り畳み体の製造方法を提供すること。

【解決手段】台形状の傾斜ガイド10と、傾斜縁部21aを有する上方の垂直ガイド21と、シートの搬送方向に直交する方向における該垂直ガイド21の両側に配置された下方の垂直ガイド22,22とを備えたシートの折り畳み装置1における、傾斜ガイド10の傾斜面11上に帯状のシート3を供給し、該シート3を、該傾斜面11に沿って搬送しつつ、該傾斜ガイド3の両側縁部14,14に沿って折り曲げた後、該シート3を、前記上方及び下方の垂直ガイド21,22,22により更に折り曲げて、シートの折り畳み体3’を得る、シート折り畳み体の製造方法。

(もっと読む)

蛇腹ゴムホースの製造方法

【課題】ゴム内管と外周側の補強層と外面ゴム層との積層構造を成す蛇腹ゴムホースを連続的に生産可能で生産性が高く、製造コストも安価でしかも補強層がその形成時点から正しく蛇腹形状を成して補強効果をホース全長に亘って均等に発揮することのできる蛇腹ゴムホースの製造方法を提供する。

【解決手段】ゴム内管18と補強層20と外面ゴム層22とが蛇腹形状をなす蛇腹ゴムホースを製造するに際して、ゴム内管18を予めインジェクション成形により加硫成形して整列機36で直列に連続的に整列させその整列状態のゴム内管18を連続的に送りながら、外周面に補強糸58を連続的に且つ蛇腹形状に沿って編組して行く。そしてその後に補強層20の外周面に未加硫の外面ゴム層22の成形と加硫、各ホース1本ごとの切断を行う。

(もっと読む)

1 - 13 / 13

[ Back to top ]