Fターム[4F209PA15]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,868) | 非機械的手段によるもの (189) | 波動エネルギー、粒子線照射を利用するもの (147)

Fターム[4F209PA15]に分類される特許

121 - 140 / 147

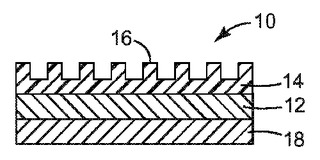

面光源用光学シート及びその製造方法

【課題】大面積の表示装置に好ましく用いられる、反りやたわみが無く、巻き癖(カール)も無い面光源用光学シートを効率的に製造する方法を提供する。

【解決手段】ロール巻き状の基材フィルム13をロールから巻きだして、プリズム部16の賦形型を表面に有するドラムに供給する供給工程と、プリズム部形成用樹脂が充填された賦形型に基材フィルムを圧着した後、そのプリズム部形成用樹脂を硬化する硬化工程と、基材フィルムをドラムから剥がして硬化後のプリズム部を基材フィルムに転写する転写工程と、プリズム部が形成されたプリズム部形成シートをロール巻きする巻取工程と、ロール巻き状のプリズム部形成シート20と枚葉状又はロール巻き状の基材シート12とを同時に供給して、基材シート上にプリズム部形成シートの基材フィルム側を貼り合わせる貼合工程と、貼り合わせた後のシートを所定形状に裁断する裁断工程と、を備える。

(もっと読む)

光学フィルム、及びその製造方法

【課題】液晶表示装置等に用いられる偏光板用保護フィルム、位相差フィルム、視野角拡大フィルム等に利用することができる光学フィルムについて、フィルムの膜厚に応じて、エンボス部の凹凸の高さを変化させる場合においても、調整のために時間を要することなく、フィルムの生産性に優れており、しかもフィルム表面への微小なシワ・キズ等の故障の発生が皆無となって、フィルムの表面性を飛躍的に向上し得る、光学フィルム、及びその製造方法を提供する。

【解決手段】光学フィルムの製造方法は、搬送フィルムの左右両端部と中央部のうちの少なくとも左右両端部のフィルム表面に、レーザー光の照射により、高さ3〜20μmの凹凸を有するエンボス部を形成する。レーザー光の照射位置を可変として、フィルム幅に応じてエンボス部を所定箇所に形成する。レーザー光としては、CO2レーザー光であるのが、好ましい。

(もっと読む)

弾性体ローラの製造方法、現像剤担持体、現像装置、及び、画像形成装置

【課題】

本発明の課題は、弾性部の表面に形成される凹状溝の形状を均一に形成することができる弾性体ローラの製造方法を提供することにあり、この製造方法により製造される現像剤担持体、この現像剤担持体を有する現像装置及びこの現像装置を搭載する画像形成装置を提供することにある。

【解決手段】

本発明は、レーザビームを照射することで、均一な凹状溝を形成することができるとともに、その凹状溝の表面に硬化膜を形成することができる。すなわち、弾性体ローラの粗面は均一な凹状溝を有しており、均一に現像剤が付着する。したがって、本発明の方法で形成された弾性体ローラは、高い品質の画像が提供できる。またこの方法により製造された現像剤担持体及びさらにこの現像剤担持体を備える現像装置並びにこの現像装置を備える画像形成装置は、現像剤担持体に現像剤を均一に付着させることができ、高品質な画像が提供できる。

(もっと読む)

微細加工方法及び微細加工装置

【課題】 従来の微細加工装置や方法においては、量産や実用用途に適用することは困難であった。

【解決手段】 原版を被加工物の表面に押し付けることにより、該被加工物に前記原板の凹凸のパターンを反転させて転写する微細加工方法は、前記被加工物に前記原版を押し付けることにより加工のための条件を決定する工程を有する。前記決定工程において決定される条件は、前記原版と前記被加工物との相対角度、および前記原版の温度の少なくとも一方を含む。

(もっと読む)

レーザー誘起熱エンボス加工を使用する微細複製工具及びパターン

微細複製工具、ライナー、及び製品、例えばレーザー誘起熱画像化(LITI)ドナーフィルムを製造するために使用される、レーザー誘起熱エンボス加工(LITE)フィルム。LITE工具又はライナーは、1つ以上の微細複製工具に対してLITEフィルムを画像化する区域により決定されるように、それらの上に選択的に与えられた微細構造化表面を有する。レーザー画像化ラインとLITEフィルムとの間の配向が選択されて、工具上に様々な微細複製パターンを製造することができる。LITE工具は、ナノ構造化表面を有する微細構造化パターンを含む構造上構造パターンを有して製造されることができる。LITEライナーは、他のフィルムと組み合わされて製品を形成することができる。LITEフィルムはまた、転写層によりコーティングされて、構造化された転写層を有するLITEドナーフィルムを形成することができる。  (もっと読む)

(もっと読む)

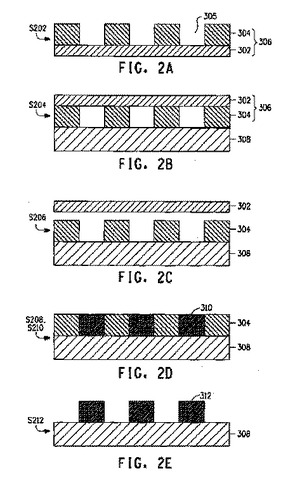

ペーストパターン形成方法およびそれに用いる転写フィルム

開示されているのは、転写パターン材料をフィルムベース材料に形成して、転写フィルムを作製する工程と、転写パターン材料が基板と接触するように、転写パターンが形成される基板に転写フィルムを張り付ける工程と、フィルムベース材料を転写パターン材料から分離する工程と、ペーストを転写パターン凹部に適用する工程と、ペーストを固化する工程と、転写パターン材料を除去する工程とを含むペーストパターン形成方法である。  (もっと読む)

(もっと読む)

電子線描画方法、その電子線描画方法を用いて作製された磁気記録媒体、およびその製造方法

【課題】電子線描画装置の回転系が描画に与える不安定要因を低減することを可能にするとともに安定的に所望のパターンを得ることを可能にする。

【解決手段】感光性樹脂膜が形成された基板が載置されるステージを角速度一定で回転させる回転機構と、前記ステージを1水平方向に移動させる移動機構と、前記感光性樹脂膜に電子線を照射する電子線照射部とを備えた電子線描画装置を用いて前記感光性樹脂膜に電子線を照射して複数のビットからなるパターンを描画する電子線描画方法であって、

前記基板の回転中心から半径rの地点のビットパターンに相当する領域に前記電子線を露光する際、基準とする描画範囲の最外周半径routの地点を露光するときのr/rout倍の露光量となるように前記ビットパターンに相当する領域の露光中に前記電子線のOFF状態を設ける。

(もっと読む)

自動化製造過程におけるロール状フィルム体のパターン化方法

【課題】レーザービアが生じさせる炭素カスや断片を粘着することにより、異物のその他ロール状フィルム体への落下と、その他ロール状フィルム体の汚染を防止することを特徴とする自動化製造過程におけるロール状フィルム体のパターン化方法を提案する。

【解決手段】自動化製造過程におけるロール状フィルム体のパターン化方法において、それは主に、ロール状フィルム体を微粘性接着剤付き支承板に粘着し、レーザー光束によってロール状フィルム体をパターン化する場合に生じた炭素カスや断片を、微粘性接着剤付き支承板上に粘着することにより、自動化製造過程において、炭素カスや断片はその他ロール状フィルム体の一部に落とされることなく、当然ながら、炭素カスや断片の清掃を考える必要性を持たないことを特徴とする。

(もっと読む)

透明材料の加工方法及び加工装置

【課題】本発明は、ガラス及び合成樹脂等の透明材料を精度良く、高速且つ表面にマイクロクラックを発生させることなく加工する方法及び加工装置を提供することを目的とする。

【解決手段】本発明の透明材料の加工方法は、工具と透明材料とを相対運動させながら透明材料を加工する方法において、透明材料の一側に工具を他側にレーザ照射光学系を対向して配置し、レーザ照射光学系から照射されるレーザ光を工具の反対側から工具と透明材料との接触部分及びその近傍のみに照射することにより、加熱により軟化、溶融した透明材料の加工を行うことを特徴としている。

また、本発明の透明材料の加工装置は、工具と透明材料とを相対運動させながら透明材料を加工する装置において、透明材料の一側に工具を他側にレーザ源及びレーザ照射光学系を対向して設置し、レーザ源から出射されたレーザ光をレーザ照射光学系をとおして工具の反対側から工具と透明材料との接触部分及びその近傍のみに照射するようにしたことを特徴としている。

(もっと読む)

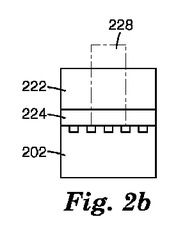

微細構造化ツール及びレーザーアブレーションを用いたその製法

本明細書では、ポリマーおよび微細化表面を有する微細構造化層を有する微細構造化ツールが開示され、ニッケル層は前記微細構造化表面の反対側にある微細構造化層に隣接して配置され、前記基材層は微細構造化層の反対側にあるニッケル層に隣接して配置される。その微細構造化表面は約1000μmまでに至る最高深さを有する少なくとも1つの形状を有してよい。また、レーザーアブレーションを用いた微細構造化ツールの製造方法が、本明細書で開示される。微細構造化ツールは光学的用途に好適に使用される物品の製造に使用できる。  (もっと読む)

(もっと読む)

成形部品の製造方法

【課題】本発明は光の波長以下の周期で、アスペクト比が大きい微細周期構造を有する成形部品の製造方法において、その生産性を高めることを目的とする。

【解決手段】エッチングマスクに球状の微粒子を用いることで、リソグラフィ工程を削減し、簡易な工程でマスクの形成ができ、微粒子の粒径で周期間隔を高精度に制御することが可能になるとともに、微粒子の材料により基材との選択比を自由に制御でき、格子高さを高精度に制御することができる製造方法としたものである。

(もっと読む)

表面に凸模様を有する製品及び該凸模様を形成する方法

【課題】試作製品に簡便に凸模様を施す。

【解決手段】感光性樹脂フィルム21から、露光、洗い出し、乾燥を含む印刷版の製法の手法にて表面に凹凸模様を形成した半完成装飾フィルム20を形成し、該半完成装飾フィルム20の凹凸模様にレーザ照射を施して不要部を除去することにより凹凸をなだらかにし及び/又は凹凸模様の凸部の高さや凹部の深さに変化を与えて装飾フィルム2を完成し、該装飾フィルム2を製品1に接着する。

(もっと読む)

ラミネート方法及び光メモリの製造方法

【課題】 位置ずれを生じさせずにシートを塗布膜上にラミネートすることが可能なラミネート方法、及びこれを用いた光メモリの製造方法を提供する。

【解決手段】 ガラス基板21の表面には、紫外線硬化樹脂(粘度η:10≦η≦1000mPa・s)が塗布されて接着層12aが形成される。その後、ガラス基板21の周縁部上の接着層12aを8−2log10η≦W≦10−2log10ηの範囲内の幅W(mm)で除去する。さらに、接着層12aとフイルム15aとを対面させて、ガラス基板21とフイルム15aとの位置合わせを行った後、ローラ40によって、フイルム15aを一定の圧力で押圧しながら移動させて、フイルム15aを接着層12a上にラミネートする。この時、接着層12aの端部が除去されているので、接着層12a上でのフイルム15aの滑りが防止される。

(もっと読む)

プラスチック加工方法及びノズル板の製造方法

【課題】プラスチック材にレーザー照射による凹部や貫通穴をワークに加工したとき、凹部や貫通穴の周囲に黒っぽい汚れが付着する。

【解決手段】プラスチック板1のレーザー照射面側と反対側の面に耐レーザーフィルム部材2を貼り付け、プラスチック板1のレーザー照射面側に枠3で液体Wを保持した状態で、レーザー照射面が水Wで覆われたプラスチック板1に対して水Wを通してエキシマレーザー光Leを照射して、プラスチック板1に貫通開口5を形成する。

(もっと読む)

凹凸形状形成装置

【課題】ランダムな凹凸形状を有する反射体を、より効率的で、コストがかかることなく製造することを可能にする凹凸形状形成装置を提供することを目的とする。

【解決手段】本発明の凹凸形状形成装置100は、製品基板70を載置する処理台101と、処理台101に対し相対移動可能であり、製品基板70に対して所定の押圧力で押圧しながら回転駆動されるロール版50を回転可能に支持する支持部材102と、ロール版50の表面に対して接触可能であり、ロール版の表面を洗浄する洗浄ユニット110と、支持部材102を洗浄ユニット110に向けて移送駆動する駆動モータとを有することを特徴とする。

(もっと読む)

マーキング方法、眼鏡レンズの製造方法およびプラスチックレンズ

【課題】 本発明は、プラスチック光学部品にマークを形成するためのマーキング方法、このマーキング方法を用いた眼鏡レンズの製造方法およびプラスチックレンズに関し、レーザ光を照射した後の加熱によるマークの消失を解消することを目的とする。

【解決手段】 プラスチック光学部品の表面にレーザ光を照射して照射部分の前記表面を隆起させマーク形状に対応する形状の隆起部を形成するレーザ光照射工程と、前記プラスチック光学部品の前記表面に形成された前記隆起部を機械的に除去する隆起部除去工程と、前記プラスチック光学部品を加熱して前記隆起部の除去された部分を表面から陥没させてマークを形成するマーク付与工程とを有することを特徴とする。

(もっと読む)

超音波加工方法およびその装置

【課題】樹脂材料に対して短時間で高精度な加工ができる超音波加工方法を提供する。

【解決手段】樹脂材料の被加工部へ水が供給された状態で超音波加工を行うとともに、樹脂材料にかかる圧力を検出し、検出された圧力を振動子2にフィードバックして超音波発振を自動停止させることにより、樹脂が急冷されることとなり、加工部周辺の樹脂塊の発生を抑制することができ、バリの除去が容易になるとともに、高精度な超音波加工が可能となる。

(もっと読む)

フッ素系ポリマー微細加工成形品の製造方法およびフッ素系ポリマー微細加工成形品

【課題】 高いアスペクト比を有する微細な凹部が精度よく形成され、且つ厚さが100μm以下のフッ素系ポリマー微細加工成形品を容易に製造できる方法を提供する。

【解決手段】 フッ素系ポリマー微細加工成形品の製造方法は、フッ素系ポリマー製加工材に微細加工を施して、厚さが100μm以下のフッ素系ポリマー微細加工成形品を製造する方法であって、厚さが100μm以下であり且つ基材上に直接に密着して積層された状態のフッ素系ポリマー製加工材に、1.0×1013フォトン/s・mm2以上の放射光線を照射して微細加工を行うことにより、厚さが100μm以下のフッ素系ポリマー微細加工成形品を製造することを特徴とする。フッ素系ポリマー製加工材の表面粗さの最大高さ(Rmax)が、500nm以下であることが好ましい。

(もっと読む)

モードロックされたレーザーを使用するポリマー品のレーザーマイクロマシニングのための方法及び装置

本発明の目的は、改良型マイクロマシニング装置、及びその使用方法を提供することである。本発明のもう1つの目的は、増大した速度でポリマー材料を切る、又は刻むことのできるダイオード励起固体レーザー、及びその使用方法を提供することである。本発明のこれら及び他の目的は、マイクロマシニング装置で実現される。その装置は、出力ビームを生成する発振器空洞を定める高反射器及び出力カプラーを持つ、モードロックされた赤外線レーザーシステムを含む。利得媒体及びモードロックデバイスは、発振器空洞内に配置される。ダイオード励起源は、利得媒体に入射する励起ビームを生成する。第二高調波生成器が、発振器空洞に結合される。第三高調波生成器が、第二高調波生成器に結合され、UV出力ビームを生成する。出力ビーム方向付け装置は、その出力ビームを物品のポリマー表面に向ける。少なくともポリマー材料の一部が、その出力ビームによりマイクロマシニングされる。  (もっと読む)

(もっと読む)

記録媒体の製造方法および記録媒体

【課題】 ナノインプリント技術により記録媒体を製造する方法において、モールドとディスク基板との位置合わせが、モールドに突起物を取り付けなくても行えるようにする。

【解決手段】 凹凸パターン2が形成されたモールド1に、ディスク基板4と位置合わせするときに使用するアライメントマーク3を形成しておく。このアライメントマークを利用して、モールド1とディスク基板4との位置合わせを行い、その後、レジストが塗布されたディスク基板にモールドを押し付けて、レジスト膜8にモールド1の凹凸パターンを転写する。以降、このレジストパターンをマスクとするエッチング工程を経て、ディスク基板の記録面に記録層を形成する。本発明により、アライメントマークを利用した、モールドとディスク基板との位置合わせ方法を確立できた。

(もっと読む)

121 - 140 / 147

[ Back to top ]