Fターム[4F209PA15]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,868) | 非機械的手段によるもの (189) | 波動エネルギー、粒子線照射を利用するもの (147)

Fターム[4F209PA15]に分類される特許

101 - 120 / 147

複合部材並びに複合部材を製造する方法

本発明は、複合部材(2)、特に自動車において使用される複合部材(2)であって、第1の接触面(3)を備えた第1の部材(1)と、該第1の接触面(3)に接触している第2の接触面(5)を備えた少なくとも1つの第2の部材(4)とを有しており、第1の接触面(3)が、電磁放射線を用いて形成された表面構造(6)を有している形式のものに関する。このような形式の複合部材において本発明では、表面構造(6)が、ナノ構造(10)によって重畳されたマイクロ構造(7)を有している。本発明はさらに、複合部材(2)を製造する方法に関する。  (もっと読む)

(もっと読む)

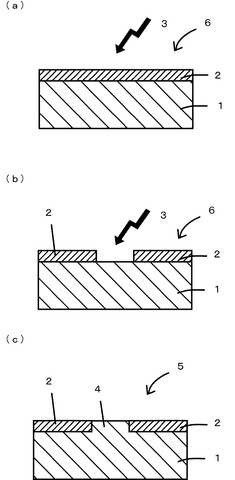

レーザーエッチング品の製造方法およびレーザーエッチング品

【課題】樹脂成形品の表面に樹脂組成物の樹脂色と異なる塗料を塗って塗膜を形成し、その塗膜の一部にレーザー光を照射して塗膜を除去してレーザーエッチング品を形成する工法では塗膜を除去した部分と除去しない部分の境界で凹部が生じてしまうが、レーザー光照射によっても、この凹部を生じさせないようにして、塗膜を除去した部分の鮮明な表示を維持でき、周囲が剥がれないレーザーエッチング品の製造方法を提供する。

【解決手段】レーザー光3照射によりレーザー光3が照射された領域が発泡する樹脂成形品1の上に加飾層2が積層された加飾成形品6に対し、表面に加飾層2が積層された側から加飾成形品6の一部にレーザー光3を照射して、レーザー光3が照射された領域の加飾層2を除去し、さらにレーザー光3の照射を継続してその領域の樹脂成形品1の表面を発泡させることにより発泡層4を形成する。

(もっと読む)

光ナノインプリント方法及び装置

【課題】板状の型を湾曲させたロール型を用いた光ナノインプリントの生産性を改善し、且つ型固定方法に起因する凹凸間の非成形部を低減する光ナインプリント装置を提供する。

【解決手段】ロール型13、紫外線ランプ14を備え、ロール型13は、回転可能なシリンダ14と、シリンダ14の外周面に配列された微細凹凸パターン形成用の板状型13a,13b,13cを有し、板状型13a,13b,13cは、シリンダ14の周方向に延在しシリンダの外周径と一致する円弧に湾曲された一定の幅と、シリンダ14の軸と平行する方向に延在する長さを有し、板状型13a,13b,13cの幅方向の一端にシリンダ14の半径方向へ突出する係合部13g,13h,13iが板状型の長手方向に延在して設けられ、シリンダ14に設けた係合溝14a,14b,14c各板状型の係合部を係合することで各板状型をシリンダに装着する。

(もっと読む)

転写材料用硬化性組成物および微細パターン形成方法

【課題】ドライエッチング速度の選択性が高く、かつレジスト等に用いる微細パターンを熱またはUVナノインプリント法によって形成することのできる転写材料用硬化性組成物およびその形成方法を提供する。

【解決手段】アクリロイル基を有するポリシロキサンからなり、分子の末端が−O−Si(OR)3(ここでRは炭素数1〜4のアルキル基である)または−O−Si(OX)3(ここでXはアクリロイル基を含有する基である)であって、すべてのRに対するXの存在割合が0.1以上である硬化性ケイ素化合物を含有する、微細パターンを形成するための転写材料用硬化性組成物およびこれを用いた微細パターン形成方法。

(もっと読む)

樹脂製モールド作製用積層体およびその製造方法、並びに樹脂製モールドの製造方法

【課題】微細な凹凸パターンが形成された樹脂製のレプリカモールドを高精度にかつ大量に高い生産性で製造できる樹脂製モールド作製用積層体およびその製造方法を提供する。

【解決手段】本願発明の樹脂製モールド作製用積層体10は、マスターモールドを用いた圧縮成形により樹脂製モールドを作製する際に圧縮成形に供される積層体であって、互いに対向する一対の基体11,12と、一対の基体11,12間に挟まれた液状あるいはゲル状の硬化性樹脂材料の層13と、硬化性樹脂材料の硬化物からなり、前記一対の基体11,12間に挟まれた流動抑止体14とを有し、硬化性樹脂材料の層13が、一対の基体11,12および流動抑止体14によって封入されている。

(もっと読む)

ポリエステルフィルム及びその製造方法

【課題】

デジタル記録方式のカセット式磁気テープのような磁気記録媒体のベースフィルムとして特に有用であるポリエステルフィルム、及びその製造方法である。

【解決手段】

未延伸段階又は延伸完了前段階のフィルムの表面に紫外光を照射し、該表面に微細突起を形成させることにより、ポリエステルフィルムを製造する。フィルム表面の微細突起は、その表面における十点平均粗さRzと中心線平均粗さRaとの比(Rz/Ra)が20未満であること、表層部のカルボキシル基濃度と内部のカルボキシル基濃度との比、微細突起の個数により特定される。

(もっと読む)

モールド作製方法

【目的】本発明は、モールド作製方法に関し、一定面積のマスクを電子描画で作製し、作製したマスクを電子線露光でモールド上に順次マスク露光した後に現像し、大面積のモールドを短時間に作製してスループットを向上させることを目的とする。

【構成】マスクを、レジストを塗布したモールドの所定位置に近接して位置づけるステップと、近接して位置づけた状態で、電子線をマスクに照射してマスク上の微小パターンを透過した電子線をマスク上のレジストに露光するステップと、露光した後に、マスクを次の位置に位置づけた後、露光することを繰り返すステップと、繰り返した後に、モールド上の露光されたレジストを現像するステップと、現像した後のモールドをエッチングし、マスク上のパターンに対応するパターンをモールド上に形成するステップとを有する。

(もっと読む)

磁気記録媒体及びその製造方法

【課題】溶液処理による配向下地層表面の汚染が無く、エッチングに起因する基板の凹部底面の面状低下の影響が無く、高記録密度の磁気記録層を高品質に維持できる磁気記録媒体、及び簡便にパターン形成した磁気記録層を基板上に形成することができる磁気記録媒体の製造方法の提供。

【解決手段】樹脂層形成工程と、凹凸部を表面に有するモールド構造体を樹脂層表面に押し当てて凹凸部を樹脂層へ転写するインプリント工程と、樹脂層に形成された凹凸部における凹部底面に残存する樹脂膜をドライエッチングにより除去し、該凹部に対応する基板表面を露出させ凸部樹脂層のみを基板上に残す残膜除去工程と、凹部に対応する基板表面に凸部樹脂層の凸部高さの半分以下の厚みとなるように磁気記録層を形成する磁気記録層形成工程と、磁気記録層が付着した凸部樹脂層を除去する凸部樹脂層除去工程と含む磁気記録媒体の製造方法である。

(もっと読む)

スタンパーローラの製造方法及びその方法で製造されたスタンパーローラ

【課題】表面に規則的な微細凹凸パターンが形成されたエンボスシートを、欠陥なく高品質に製造することができるスタンパーローラの効率的な製造方法の提供。

【解決手段】素管ローラ34表面にスタンパー26dを設けたスタンパーローラ36の製造方法であって、原版ローラの凹凸形状を転写した基材20の表面に電鋳箔26aを設ける電鋳箔製造工程と、電鋳箔26aを基材20から剥離して剥離シート26bとする剥離工程と、剥離シート26bをレーザー切断した切断剥離シート26cを素管ローラ34と同径のサクションローラ30に吸引固定した後、切断剥離シート26cの断面を突き合わせてレーザー溶接し円筒状にする円筒接合工程と、サクションローラ30に送風して円筒状の切断剥離シート26dを脱型する円筒脱型工程と、脱型された円筒状の切断剥離シート26dを素管ローラ34に嵌め込む円筒嵌込工程とからなる。

(もっと読む)

インプリント法およびインプリントモールド、インプリント装置

【課題】スループットが高く、安定的なインプリントが出来、精細なパターンを得ることの出来るインプリント法を提供することを目的とする。

【解決手段】本発明のインプリント法は、赤外線光硬化性樹脂を用いて露光光に赤外線を用いることを特徴とする。本発明の構成によれば、赤外線にて露光することにより、転写基材とインプリントモールドに加熱・冷却のサイクルを行うことがなく、パターンを転写することが出来る。また、加熱・冷却のサイクルを行わないため、転写基材とインプリントモールドと熱膨張を抑制できパターン転写の位置精度を向上させることが出来る。また、加熱・冷却のサイクルを行わないため、転写工程に要する時間を削減することが出来、スループットの向上を行うことが出来る。

(もっと読む)

親水性表面および疎水性表面を有するメンブレインの製造方法

【課題】本発明は、一つのメンブレイン(Membrane)の表面に親水性および疎水性をそれぞれ付与しながらも、設定しようとする位置に親水性または疎水性をそれぞれ付与できるメンブレインの製造方法に関するものである。

【解決手段】本発明は、微細ホールが外面に形成されたテンプレート(template)を準備するテンプレート段階、テンプレートの外面の予め設定されたパターン領域に高分子物質を塗布する高分子物質塗布段階、テンプレートの外面に親水性フィルムを付着するフィルム付着段階、および親水性フイルムでからテンプレートを分離除去するテンプレート除去段階を含む。

(もっと読む)

複合体の製造方法

【課題】光インプリントリソグラフィにより、基板と光硬化層とからなり耐光性を有し着色が少ない複合体を少ない工程で製造する方法を提供する。

【解決手段】凹凸のパターンが形成されたモールド及び可視光に対して実質的に透明で370nm未満の波長領域の全領域における各波長の光の透過率が10%以下である基板を用いて光インプリントリソグラフィにより基板と光硬化層とからなる複合体を製造する方法であって、前記基板又は前記モールド上に、少なくとも1つの光重合性基を有する化合物と、370nm以上の波長領域の光に感光して前記光重合性基を有する化合物の重合開始剤として作用すると共に構造が変化して可視光領域にある吸収強度が減少する特性を有する光重合開始剤とを含有する液状の光硬化性組成物からなる光硬化性組成物層を形成する工程と、前記基板及びモールドで前記光硬化性組成物層を挟み込む工程と、前記基板及び前記モールドで挟み込まれた状態のままの前記光硬化性組成物層を前記基板側から370nm以上の波長領域を含む光で露光して光硬化層とする工程と、この光硬化層から前記モールドを離型する工程とを有する。

(もっと読む)

光熱作用を利用した基板の表面構造の製造方法

【課題】光熱作用を利用して表面構造を持つ基板の製造方法

【解決手段】光エネルギーを熱エネルギーに変換させる光線により、基板の表面のナノ粒子を励起する。基板上の表面構造は励起されたナノ粒子の熱エネルギーにより形成される。これにより、既定のパターンの層を持つ基板が形成される。

(もっと読む)

ナノプリント用スタンパ、及び微細構造転写方法

【課題】ナノプリント法において、基板からスタンパを剥離する工程を高精度かつ容易に行うことを目的とする。

【解決手段】プレス装置を用い、基板上に微細構造を形成するためのスタンパにおいて、前記スタンパが剥離機構を有することを特徴とするナノプリント用スタンパ、及び該スタンパを用いるパターン転写方法。

(もっと読む)

樹脂スタンパの製造方法とインプリント方法及び磁気記録媒体及びその製造方法と磁気記録再生装置

【課題】低コストで提供可能な樹脂スタンパを安価に製造することができる技術を提供する。

【解決手段】表面にパターンが形成されたマザースタンパに対して樹脂製の基材を押し付けて成形し、該基材にパターンを転写するとともに、前記基材を打ち抜き加工して板状の樹脂スタンパを製造する方法であり、前記樹脂製の基材25を少なくとも表層25bと基層25aを具備する複層構造として前記表層25bを25℃における引張弾性率が1.5GPa以上、かつガラス転移温度が40℃以上である熱可塑性樹脂から形成し、前記基層25aを25℃における引張弾性率1.0GPa以下である低弾性樹脂から形成し、前記圧縮成形を行う際、前記表層25bを構成する樹脂のガラス転移点TgAに対し、(TgA−10)℃以上の温度で前記表層25bを前記マザースタンパに押し付けることを特徴とする樹脂スタンパの製造方法。

(もっと読む)

モールド構造体、及びそれを用いたインプリント方法、並びに磁気記録媒体及びその製造方法

【課題】耐久性、及び基板に対する転写性が高く、ディスクリートトラックメディアや、パターンドメディアに高品質なパターンを転写形成するモールド構造体の提供。

【解決手段】厚みが0.3mm〜2.0mmであり、表面にインプリントレジスト層が形成された基板に対し、表面に凹凸パターンが形成され、該凹凸パターンを前記インプリントレジスト層に対向させて該インプリントレジストに前記凹凸パターンを転写するモールド構造体であって、該モールド構造体の厚み(Dm)と、前記基板の厚み(Ds)と、該モールド構造体のカール量(C)とが、数式:0.01≦10,000×(Dm3/Ds3)1/2×C2≦250を満たすことを特徴とするモールド構造体等である。

(もっと読む)

ブロック共重合体を利用した半導体素子の微細パターンの形成方法

【課題】ブロック共重合体を利用した半導体素子の微細パターンの形成方法を提供する。

【解決手段】基板上に複数の反復単位を有するブロック共重合体を含むコーティング層を形成するステップと、複数のリッジ及び溝からなる第1パターンが形成されたモールドを利用して、コーティング層に第1パターンを転写するステップと、モールドの溝内にコーティング層が充填された状態で、コーティング層内のブロック共重合体の反復単位を相分離によって再配列させ、モールドのリッジ及び溝によってガイドされる方向に沿って配向された複数のポリマーブロックからなる自己組立構造を形成するステップと、複数のポリマーブロックのうちの一部のポリマーブロックを除去して、残りの一部のポリマーブロックからなる自己組立微細パターンを形成するステップと、を有する。

(もっと読む)

インプリント用膜形成組成物、並びに構造体の製造方法及び構造体

【課題】基体上に塗布し、モールドを押し付けた際に、低いプレス圧力で構造体を得ることが可能なインプリント用膜形成組成物、並びにそのインプリント用膜形成組成物を用いた構造体の製造方法及び得られた構造体を提供する。

【解決手段】本発明に係るインプリント用膜形成組成物は、樹脂と、有機溶剤とを含有し、この有機溶剤が、大気圧における沸点が100〜200℃である特定溶剤を含む。構造体を製造する際には、本発明に係るインプリント用膜形成組成物を基体上に塗布して樹脂層を形成し、この樹脂層にモールドを押し付けた後、樹脂層からモールドを剥離する。

(もっと読む)

導光板の製造方法

【課題】超音波加工により反射パターンを形成した場合において、反射パターンの不均一さを調整することで、表面にムラが生じることを防止する。

【解決手段】導光板の製造方法は、端面から入射した光を主面から射出する導光板3の製造方法において、導光板3の主面に所定の超音波加工用ホーン101を接触させ、端面から入射した光の進行方向を偏向する複数の凹部13からなる凹部群を形成する形成工程と、形成工程により導光板3の主面に形成された凹部群に、超音波加工用ホーン101を接触させて当該凹部群を構成する複数の凹部13の大きさを略均一に調製する調整工程とを備える。

(もっと読む)

フィルム状の対象物の表面処理方法

【課題】 非接触で微細な削り作用による表面処理を選択的に行うことができ、特別な走査動作は必要なく一般的な手順により所定パターンの平滑面を容易に仕上げることができるフィルム状の対象物の表面処理方法を提供すること

【解決手段】 磁界発生源の永久磁石20を研磨バイトの先端に設けて駆動手段へ連係させ、対象物1は支持台4の上に載せて支持し、永久磁石を非接触に対面させる。支持台4には表面に硬質部位(凸部40)と非硬質部位(凹部41)とを所定パターンに設ける。永久磁石に回転等の運動動作を行わせるとともに、対象物の表面を順次になぞっていく移動動作を行わせ、通常の一般的な走査動作を行う。永久磁石の近辺には磁気研磨液3を供給し、磁界により生じた磁気クラスタにより流体研磨を行う。硬質部位と非硬質部位とでは研磨の作用が相違し、表面処理を選択的に行うことができる。

(もっと読む)

101 - 120 / 147

[ Back to top ]