Fターム[4F209PA15]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,868) | 非機械的手段によるもの (189) | 波動エネルギー、粒子線照射を利用するもの (147)

Fターム[4F209PA15]に分類される特許

41 - 60 / 147

パターン形成方法及び装置

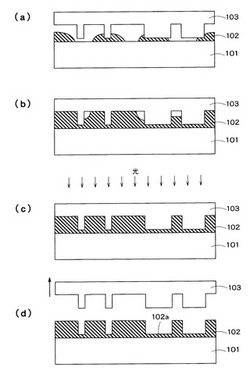

【課題】反転パターンの寸法精度を向上させる。

【解決手段】本実施形態によれば、パターン形成方法は、基板上に第1パターンを形成する工程と、前記第1パターンの上部に紫外線を照射し、反転樹脂材料に対する撥液性を高める工程と、を備える。さらに、このパターン形成方法は、紫外線の照射後に、前記基板上に前記反転樹脂材料を塗布する工程と、前記反転樹脂材料の塗布後に前記第1パターンを除去し、前記反転樹脂材料を含む第2パターンを形成する工程と、前記第2パターンをマスクとして、前記基板を加工する工程と、を備える。

(もっと読む)

インプリント用樹脂モールド材料組成物

【課題】離型性に優れたインプリント用の樹脂モールド材料および樹脂レプリカモールド材料組成物の提供、該材料組成物を含んでなる樹脂モールドおよび樹脂レプリカモールド並びにそれらの製造方法の提供。

【解決手段】インプリント用のモールド樹脂もしくはレプリカモールド樹脂と、硬化性のフッ素系ポリマー(A)0.1〜10重量%とを含む、インプリント用の樹脂モールド材料もしくは樹脂レプリカモールド材料組成物。好ましくは、フッ素系ポリマー(A)が、

(a1)炭素数4〜6のフルオロアルキル基を有するα位置換アクリレート、および

(a2)ホモポリマー状態でのガラス転移点または軟化点が50℃以上を示す高軟化点モノマー 5〜120重量部を繰り返し単位として含んでなり重量平均分子量が3,000〜20,000であるフッ素系ポリマー(A1)である材料組成物。

(もっと読む)

感光性樹脂積層体

【課題】接着性、微細パターン形成、離型性に優れた感光性樹脂積層体の提供。

【解決手段】基材11、該基材上に設けられた金属層14及び該金属層上に設けられたSiO2層15が積層されてなるエッチング層12、並びに該エッチング層上に設けられ、カチオン硬化性樹脂組成物とラジカル硬化性樹脂組成物とを含むレジスト層13を具備する感光性樹脂積層体。該カチオン硬化性樹脂組成物は、エポキシ化合物、オキセタン化合物及びビニルエーテル化合物からなる群から選ばれる少なくとも1種類のカチオン硬化性モノマーと光酸発生剤を含み、該ラジカル硬化性樹脂組成物は、(メタ)アクリレート誘導体であるラジカル硬化性モノマーと光ラジカル発生剤と所定のウレタン(メタ)アクリレート化合物を含み、該ウレタン(メタ)アクリレート化合物の含有量は、該カチオン及び該ラジカル硬化性樹脂組成物の固形分合計100重量部に対し0.1〜5重量部である。

(もっと読む)

転写装置

【課題】転写の際に、被成形品に気泡が発生することを防止することができ、転写のための押圧力を小さくすることができ、さらに、被成形品と型との型離れがよい転写装置を提供する。

【解決手段】基板テーブル103と、基板テーブル103に対して相対的に移動自在な型保持体105と、型保持体105をY軸方向で基板テーブル103に対して相対的に移動位置決めするための駆動手段と、型保持体105をZ軸方向で基板テーブル103に対し接近・離反する方向で相対的に移動位置決めするための駆動手段と、型保持体105に保持されている型55の転写パターンが形成されている面に、薄膜状の被成形層16を設ける被成形層設置手段とを有する。

(もっと読む)

メンテナンス液

【課題】 パターン形成性に優れたインプリントを行うためのメンテナンス液を開示する。

【解決手段】エステルおよび/またはエーテル官能基を有する化合物を含有するインプリントを行うためのインクジェット装置のメンテナンス液。

(もっと読む)

転写ロールおよび転写ロールを用いた光学シート製造方法

【課題】単純な構造であり、製造が容易でありかつ保守性が良く、簡易な設備で運用できる転写ロールを提供すること。

【解決手段】本発明の転写ロールは、被転写物に外周面形状を転写する転写ロール1であって、外周面上に凹凸形状パターンが形成され、内部に中空部を有する略円筒状の本体と、中空部内に配置され前記本体の内周面に熱媒体を噴射する熱媒体噴射手段10とを備え、熱媒体噴射手段が、少なくとも一端が熱媒体供給装置に接続され、本体外部から中空部内まで延びるように配置された中空管を備え、中空管は、熱媒体供給手段から供給された熱媒体を、所定の回転角度方向に噴射して本体2の内周面に衝突させる複数の噴射手段14を有している。

(もっと読む)

パルスレーザ加工方法

【課題】パルスレーザビームを用いた高分子材料の加工において、ラスタスキャン制御することにより、高分子材料表面の安定した微細加工とその高速化を可能にするパルスレーザ加工方法を提供する。

【解決手段】高分子材料の被加工物の加工方法であって、基準クロック発振回路によりクロック信号を発生し、クロック信号に同期したパルスレーザビームをレーザ発振器より出射し、クロック信号に同期してパルスピッカーによりパルスレーザビームの通過と遮断を切り替え、クロック信号に同期してレーザ・スキャナーによりパルスレーザビームを被加工物表面に1次元方向に走査し、上記1次元方向にパルスレーザビームを走査した後に、上記1次元方向に直交する方向に被加工物を移動して、更にクロック信号に同期してレーザ・スキャナーにより通過と遮断を切り替えてパルスレーザビームを被加工物表面に上記1次元方向に走査することを特徴とするパルスレーザ加工方法。

(もっと読む)

パターンの形成方法およびテンプレートの製造方法

【課題】高精度の微細パターンを有するインプリント用のパターンの形成方法およびテンプレートの製造方法を提供する。

【解決手段】基板31上に重合性樹脂層33を形成して、準備した透明のインプリント用テンプレート10と基板31の重合性樹脂層33とを重ね合わせて、インプリント用テンプレート10のパターンである第1のパターン13により重合性樹脂層33を賦型し、重合性樹脂層33に第1のパターンの逆型形状である凹凸で構成された第2のパターン35を形成する。第2のパターン35をマスクとして基板31の表面に凹凸で構成された第3のパターン37を形成する。

(もっと読む)

インプリント層に閉じ込められるガスを減少させるための方法

【課題】インプリンティング・プロセス中にインプリント層に閉じ込められるガスを減少させる。

【解決手段】基板に、複数の離散した小滴として、アパーチャ104a、106aを介して流動性のインプリント材料を付着させるステップと、基板に近接してモールド面26aを対向させることによって、前記インプリント材料が存在する処理領域であって、大気78をともなう処理領域77を定めるステップと、前記処理領域の大気にヘリウム・ガスの乱流を導入し、大気をヘリウム・ガスで飽和させるステップと、連続したインプリント層を形成するために、前記複数の小滴に前記モールドを接触させるステップと、前記インプリント材料を固化させるため、該インプリント層を化学的作用放射にさらすステップと、を含む。

(もっと読む)

転写材料用硬化性組成物およびパターン形成方法

【課題】アルゴンガスと酸素ガスでのドライエッチング速度の選択性が高く、高いスループットで微細パターンを形成することができるナノインプリント法に好適な転写材料用硬化性組成物を提供する。

【解決手段】アミノ基が芳香環に直接結合された芳香族アミン化合物と分子内にエポキシ基と(メタ)アクリロイル基を有する化合物を反応させて得られる芳香族アミン型(メタ)アクリレート化合物を含有することを特徴とする転写材料用硬化性組成物である。

(もっと読む)

UV支援ナノインプリントリソグラフィー用モールド及びその製造方法

【課題】2つの連続するチップ間の距離を最小化する、所定波長によって支援されるナノインプリントリソグラフィー用のモールドを設計する。

【解決手段】本発明は、所定波長によって支援されるナノインプリントリソグラフィー用のモールドに関する。このモールドは、第1材料製の層を備え、この層は、第1面上に第2の剛体材料製の層を含み、第1面と反対側の面上に第3の剛体材料製の層を含み、第2の剛体材料製の層は、層内にマイクロメートルオーダー又はナノメートルオーダーのパターンを有するn個の構造ゾーン(n≧1)が形成され、第3の剛体材料製の層は、層内に、n個の構造ゾーンに対向するn個のくぼみが形成され、n個のくぼみは第4材料で充填され、これによりn個の部分領域が形成され、所定波長λdetにおける第3材料の層の透過率は、n個の部分領域いずれの透過率よりも低く、第1、第2、及び第3材料の層の所定波長λdetにおける透過率は、これらの層を通る所定波長λdetの光の透過率が、n個の部分領域の任意の1つ、第1材料製の層、及び第2材料製の層を通る光の透過率よりも小さいような透過率である。

本発明は、こうしたモールドを製造する2つの方法にも関する。

(もっと読む)

ノルボルネン系透明樹脂シートの加工方法およびこれにより得られるノルボルネン系透明樹脂シート

【課題】 本発明は、光学材料用途に有用な厚みが300〜2000μmのノルボルネン系透明樹脂シートの加工用法およびノルボルネン系透明樹脂シートを提供することを課題とする。

【解決手段】

本発明者は、上記従来技術に鑑みて鋭意研究したところ、波長が20μm以下であり、レーザー発振媒質が二酸化炭素であるレーザー照射により加工することにより、厚みが300〜2000μmのノルボルネン系透明樹脂シートを加工後の外観が良好で、加工面に発泡による変形等がなく加工することができる方法を見出し、本発明を完成するに至った。

(もっと読む)

フィルムおよびフィルムの製造方法

【課題】凹凸形状を有するフィルムを安価で製造することができると共に、フィルム表面に形成される凹凸構造の高さや周期を容易に変更することができるフィルムの製造方法等を提供する。

【解決手段】表面に凹凸構造4を有するフィルム1の製造方法であって、光重合性組成物を薄膜状に配置する工程と、薄膜状に配置された光重合性組成物に、酸素を含む雰囲気下で光照射を行い、表面に凹凸構造4を形成させながら前記光重合性組成物を重合硬化させる工程とを、備える。

(もっと読む)

穴加工されたフィルム

本発明の対象は、20μm未満の厚さ、2N/cm〜40N/cmの引張強さ及び10〜90%のホール面積を有する穴加工されたフィルムである。 (もっと読む)

ナノインプリントによるパターン形成方法

【課題】光硬化樹脂パターン領域外にはみ出した部分の硬化を阻害して、樹脂層の未硬化部分の除去を容易にする。

【解決手段】本発明に係るナノインプリントによるパターン形成方法は、基材上に光硬化樹脂により樹脂層を形成し、前記樹脂層に凹凸パターンを有するモールドを接触させ、前記光硬化樹脂の硬化を阻害する気体を含む雰囲気下で前記樹脂層に光を照射して、少なくとも前記凹凸パターン下にある前記樹脂層を硬化させ、前記樹脂層から前記モールドを離型し、硬化させた前記樹脂層の周囲を除去することを特徴とする。

(もっと読む)

金属製プレスシート、エンドレスベルト又はエンボスロールの表面構造を製造する方法

【課題】少なくとも1つのレーザーを使用して、金属製プレスシート、エンドレスベルト又はエンボスロールの表面構造を製造するための方法、及びその方法を適用した装置を提供する。

【解決手段】表面構造を低費用で製造できると同時に環境を保護する処置を可能にするために、金属製プレスシート1、エンドレスベルト又はエンボスロールの加工するべき表面2の表面構造4全体を部分的に除去するレーザーの使用が提案される。ここでは用意された3Dトポグラフィによってレーザーの制御が実行され、その際深さ構造を生成するために、得られたX、Y、Z座標を使用してレーザーの制御が行われ、その結果盛り上がった範囲5及び深さのある範囲6が形成される。

(もっと読む)

光硬化性転写シート及びこれを用いた光ナノインプリント方法

【課題】高価なモールドもしくはテンプレートを容易に複製することができ、その複製物をレプリカモールドとして安価で量産性に優れた光ナノインプリントに適用することが可能な光硬化性転写シートを提供する。

【解決手段】官能基当量が300〜10000g/molの熱硬化性の官能基を分子内に2つ以上有する変性ポリジメチルシロキサン(A)、光重合性化合物(B)及び熱硬化剤(C)を含有する光硬化性樹脂組成物が熱硬化された層を有することを特徴とする光硬化性転写シート。光硬化性樹脂組成物層は熱硬化性の官能基が水酸基の場合には分子内に2つ以上のイソシアネート基を有するイソシアネート化合物(C1)を含有し、熱硬化性の官能基がエポキシ基の場合には酸無水物(C2)を含有し、好ましくは、更に熱硬化反応促進剤(D)及び/または光重合開始剤(E)を含む。

(もっと読む)

スタンパの製造方法、および成形体の製造方法

【課題】光を散乱する粗い凹凸構造と、周期が可視光の波長以下である微細凹凸構造とからなるマルチ凹凸構造を陽極酸化によって表面に形成できるスタンパの製造方法及び該スタンパを用いた成形体の製造方法を提供する。

【解決手段】平均結晶粒径が100μm以下のアルミニウム基材10を陽極酸化して、細孔11を有し、厚さが30μm以上の第1の酸化皮膜12を形成する第1の酸化皮膜形成工程と、第1の酸化皮膜の全部を除去し、陽極酸化の細孔発生点13を形成する酸化皮膜除去工程と、アルミニウム基材を陽極酸化して、細孔発生点に対応した細孔14を有する第2の酸化皮膜15を形成する第2の酸化皮膜形成工程と、第2の酸化皮膜の一部を除去し、細孔の孔径を拡大させる孔径拡大処理工程とを有し、粗い凹凸構造S1に、周期が可視光の波長以下である複数の細孔からなる微細凹凸構造S2を重ね合わせた構造を表面に形成するスタンパの製造方法。

(もっと読む)

転写装置および転写方法

【課題】シート状のモールドに形成されている微細な転写パターンを、被成型品に転写するための転写装置において、簡素な構成や工程で、前記被成型品での気泡の発生を防いだ転写をする。

【解決手段】シート状のモールドMに形成されている微細な転写パターンを、被成型品Wに転写するための転写装置1において、転写をするときに、被成型品Wと、被成型品Wと協働してシート状のモールドMを挟み込んで押圧する押圧体5とが内部に位置する真空成型室17であって、被成型品が設置される真空成型室17と、押圧体5が位置する真空成型室とに、シート状のモールドMによって仕切られる真空成型室17を形成する真空成型室形成手段と、前記真空成型室を仕切るシート状のモールドに貫通孔を形成する貫通孔形成手段9と、前記真空成型室を減圧する減圧手段11とを有する。

(もっと読む)

超音波加工装置

【課題】超音波加工用ホーンに対する超音波の印加時間を可変するように制御して加工を行うことで、加工部材に対して正確な加工処理を行うことができる超音波加工装置を提供する。

【解決手段】超音波加工装置1は、導光板ワークを固定するワーク固定部と、前記導光板ワークに超音波加工を施す超音波加工用ホーンと、前記超音波加工用ホーンを移動させる移動機構9と、前記超音波加工用ホーンへの超音波の印加時間を前記導光板ワークに形成する凹部の深さに基づいて制御する制御手段とを有し、前記制御手段は、前記凹部の加工基準深さを得るための時間だけ前記超音波加工用ホーンに超音波を印加した後、所定の位置に移動してから、前記凹部の加工基準深さを得るための時間と前記凹部の加工基準深さから更に所定の深さを得るための時間とを足した時間だけ超音波を印加するように制御する。

(もっと読む)

41 - 60 / 147

[ Back to top ]