Fターム[4F209PB02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,459) | 不定長物品(連続物品)の製造方法 (594)

Fターム[4F209PB02]に分類される特許

281 - 300 / 594

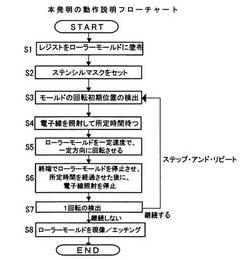

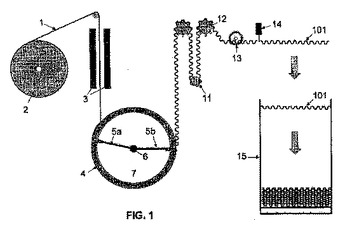

ローラーモールド作製方法

【目的】本発明は、ローラーモールド作製方法に関し、スリット状の並列したパターンを有する大面積のローラモールドを精度良好かつ短時間に作製してスループットを向上させると共に継ぎ目のないローラーモールドを作製することを目的とする。

【構成】最終仕上がりパターン中の回転方向に長いスリット状のパターンの長さを短縮した電子線が透過するパターンを有するマスクを、レジストを塗布したローラーモールドの所定位置に近接して位置づけるステップと、電子線をマスクに照射しつつマスク上のパターンを透過した電子線をローラーモールド上のレジストに露光しつつ回転させるステップと、露光しつつ回転させて一周あるいは露光に必要な部分を回転して露光するステップと、回転して露光した後、ローラーモールド上の露光されたレジストを現像するステップと、現像した後のローラーモールドをエッチングするステップとを有する。

(もっと読む)

偏肉樹脂シートの製造方法および製造装置

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、反りや歪みのない樹脂シートの製造方法及び製造装置を提供する。

【解決手段】溶融した樹脂をダイ12からシート状に押し出す押出工程112と、押し出した樹脂シート14を型ローラ16とニップローラ18とでニップして偏肉成形しながら冷却して固化する成形冷却工程と、型ローラ16から剥離した樹脂シートを徐冷する徐冷工程116と、を備え、成形冷却工程112及び徐冷工程116前の少なくとも一方において、樹脂シート14の幅方向の温度分布が均一となるように、噴霧ノズル30が設けられた液体噴霧手段で液体を吹き付けて樹脂シートを冷却する噴霧冷却工程を有するようにする。

(もっと読む)

エンボス装置、バックアップロール、および、加工品の製造方法

【課題】原反に凹凸柄を形成するエンボス装置であって、とりわけ、高い稼働率で効率的に原反に凹凸柄を形成することができるエンボス装置を提供する。

【解決手段】エンボス装置10は、原反に形成すべき凹凸柄55に対応した凹凸形状を有するエンボス型面25を、有するエンボスロール20と、エンボスロールに対向して配置され、エンボスロールとの間で原反を圧するようになるバックアップロール30と、を備える。バックアップロールは、心部材32と、心部材上に設けられ、エンボスロールのエンボス型面36と対面する表層部34と、を有する。表層部は、多孔質金属からなる多孔質金属層を含む。

(もっと読む)

ローラーモールド作製方法

【目的】本発明は、ローラーモールド作製方法に関し、大面積のローラモールドを短時間に作製してスループットを向上させると共に継ぎ目のないローラーモールドを作製することを目的とする。

【構成】マスクをレジストを塗布したローラーモールドの所定位置に近接して位置づけるステップと、近接して位置づけた状態で、電子線をマスクに照射してマスク上のパターンを透過した電子線をローラーモールド上のレジストに露光するステップと、露光した後に、ローラーモールドを回転して次の位置に位置づけた後、露光することを繰り返すステップと、繰り返した後に、ローラーモールド上の露光されたレジストを現像するステップと、現像した後のローラーモールドをエッチングし、マスク上のパターンに対応するパターンをローラーモールド上に形成するステップとを有する。

(もっと読む)

成形用ロール状粗面金型の製造方法

【課題】ブラスト処理による筋状の模様が発生し難い長尺光拡散フィルム成形用ロール状粗面金型の製造方法を提供する。

【解決手段】ブラストノズル61をロール状金型基体2の中心軸Cの方向に移動させながら、金型基体2の外周面に向けてブラストノズル61からブラスト粒子を吐出して、金型基体2の外周面に帯状粗面領域を形成する(a)工程と、金型基体2を中心軸Cの周りでステップ回転させる(b)工程と、を複数回含む。(a)工程と(b)工程とは、互い異なる回の(a)工程で形成される帯状粗面領域同士が少なくとも一部において重なり合うように繰り返し行われる。金型基体2の外周面を粗面化する最終段階の回の(a)工程では、ブラストノズル61を金型基体2の周回方向に揺動させる。

(もっと読む)

合成樹脂表皮材及びその製造方法

【課題】合成樹脂表皮材によって製造される製品における絞模様が所定に位置に配置されて見栄えのよい製品を確実に製造することができる合成樹脂表皮材及びその製造方法を提供する。

【解決手段】合成樹脂シート10面に第1の絞模様と第2の絞形態を同時に形成する方法であって、第1の絞模様が合成樹脂シート10から製造される製品面に形成される絞模様であり、第2の絞形態が合成樹脂シート10から製造される製品における第1の絞模様が所定の位置に配置されるように合成樹脂表皮材22の成形加工機の加工時又は打ち抜き加工機の加工時の位置決めをするための絞形態である合成樹脂表皮材の製造方法であり、このとき得られる合成樹脂表皮材22である。

(もっと読む)

光学フィルムの製造方法、光学フィルム及び鋳型

【課題】微細な凸部が形成された光学フィルムを容易に形成でき、さらに、形成された凸部に欠陥が発生することを充分に抑制できる光学フィルムの製造方法を提供することを目的とする。

【解決手段】フィルム基材の少なくとも一方の表面に液状の樹脂組成物を塗布する塗布工程と、表面に微細な凹凸パターン形状を有する鋳型を前記樹脂組成物に圧接する圧接工程と、前記鋳型を前記樹脂組成物に圧接した状態で前記樹脂組成物を硬化させる硬化工程と、前記鋳型を前記樹脂組成物の硬化物から剥離する剥離工程とを備え、前記鋳型20は、離型剤を吐出するための吐出口23が形成されており、前記硬化工程が、前記吐出口23から吐出された離型剤を前記鋳型20と前記樹脂組成物との間に介在させた状態で前記樹脂組成物を硬化させることを特徴とする光学フィルムの製造方法を用いる。

(もっと読む)

微細形状転写シートの製造方法

【課題】プレート板やニップロール及び緩衝材による傷がつかず、これらの表面粗さがシート状の樹脂基材に転写することなく微細形状が転写でき、さらに成形時のひずみによる平面性悪化を好適に抑制できる微細形状転写シートの製造方法を提供すること。

【解決手段】微細形状転写シートの製造方法は、微細形状が表面に形成された金型3の表面にシート状の樹脂基材2を供給した後、加熱された状態のシート状の樹脂基材を、加圧部材により金型に押圧し、シート状の樹脂基材の表面に微細形状を転写する微細形状転写シートの製造方法であって、加圧部材により押圧されるシート状の樹脂基材の非成形面側に保護フィルムが積層されており、該保護フィルムが基材層と粘着層との2層積層体を含み、該粘着層が該シート状の樹脂基材に面しており、該2層積層体の粘着層側から測定した弾性率が130MPa以下であることを特徴とする。

(もっと読む)

合成樹脂表皮材の製造方法

【課題】合成樹脂シートに対する絞転写性が高く、合成樹脂シートに連続的に絞付け加工するのに好適な合成樹脂表皮材の製造方法を提供する。

【解決手段】回転自在に設けられた第1の絞付エンドレスベルト10と、回転自在に設けられた第2のエンドレスベルト12と、加熱盤18と、加熱プレス盤22と、冷却盤20と、冷却プレス盤24を備えている。第1の絞付エンドレスベルト10と第2のエンドレスベルト12との間に合成樹脂シート30を搬送し、加熱プレス盤22と加熱盤18との間で合成樹脂シート30を挟圧して絞押する絞押工程と、絞押工程を経た合成樹脂シート30を冷却プレス盤24と冷却盤20との間で冷却する冷却工程とを有し、絞押工程と前記冷却工程を順次連続的に行う。

(もっと読む)

成形体の製造方法および製造装置

【課題】 超微細加工、高い寸法精度、低残留応力、低複屈折、高光透過性、優れた機械的強度を有する成形体を、超低圧の成形プロセスでありながら、薄肉かつ大面積の形状で成形する方法等を提供する。

【解決手段】 微細なパターンを有する被塗布面に、熱可塑性樹脂の吐出口であるTダイのリップと被塗布面との距離で、塗布された溶融した熱可塑性樹脂の厚みが規定されるように、被塗布面と吐出口とが相対的に移動しながら樹脂を塗布した後、樹脂と金型との付着力よりも樹脂と加圧ローラとの付着力を低い状態に維持しながら、直ちに加圧ローラで押圧することで被塗布面に塗布された樹脂の微細パターンへの充填を促進すると共に、塗布した樹脂の厚みの平滑化と、天面への鏡面の転写を行う。

(もっと読む)

セル状構造体の製造方法、セル状構造体及び対応する装置

互いに取り付けられた熱可塑性材料の複数のシート(101)で形成されたセル状のハネカム構造体を製造するための方法であって、起伏領域(2a及び3a)が各シートに設けられ、各自由なシート(101b)は、予め間に取り付けられた異なる複数のシートによって形成された中間ブロック(21)の隣接しているシート(101a)と一緒に取り付けられ、この取り付けは、レーザ光源で、この自由なシートとこの隣接しているシートとの接触している少なくとも所定の平面領域(3a及び2b)を、前記複数のエンボスの軸線に平行な連続ライン(L)に沿って溶接することによって行われる。  (もっと読む)

(もっと読む)

複合シートの製造方法及び装置

【課題】特定の凹凸形状を有する複合シートを好適に製造することが可能な複合シートの製造方法を提供すること。

【解決手段】本発明は、シート2、3が接合されて多数の凹状部1Bが形成されているとともに、シート2には凹状部1B以外の部分の一部に、凸状部1Aが形成されている複合シート1の製造方法であり、凹凸部を有するロール11及びロール12を互いの凹部と凸部とが噛み合うように回転させながら両ロールの間にシート2を供給して凹凸形状を賦形するに際し、ロール11の凹部へのロール12の凸部によるシート2の押し込み位置において、ロール12の凸部を、ロール11の凹部におけるロール11の回転軸方向及び/又は該方向に交差する方向の中心に対して非対称となるように設けておき、シート2に凹凸形状を賦形した後に、ロール11にシート2を保持した状態で、シート3を重ね合わせるように供給して両シートを部分的に接合する。

(もっと読む)

インサート成形用フィルム、インサート成形品およびその製造方法

【課題】反射率が低く、かつ反射率の波長依存性が少ないインサート成形用フィルム、加飾層や着色基材の本来の色が十分に再現された意匠性の高いインサート成形品およびその製造方法を提供する。

【解決手段】表面に微細凹凸構造を有するインサート成形用フィルム10であって、前記微細凹凸構造が、複数の凸部を有し、該凸部間の平均間隔が400nm以下であるインサート成形用フィルム10;樹脂材料からなる基材と、前記微細凹凸構造が形成された側とは反対側の表面が前記基材と接するインサート成形用フィルム10とを有するインサート成形品。

(もっと読む)

表面材の製造方法及び製造装置、並びに、表面材

【課題】高品質の表面材を効率良く製造することができる表面材の製造方法を提供する。

【解決手段】本発明に係る表面材の製造方法は、エンボスパターンを有するエンボスロールと、このエンボスロールに隣接する冷却ロールとの間隙に、バッカー層用シート及び表面シートを給送する給送ステップと、この表面シートの表面を前記エンボスロールに対向させると共に、裏面をバッカー層用シートに重ね合わせた状態で、表面シート及びバッカー層用シートを間隙に通し、当該2つのシートが前記間隙を通過するときに当該2つのシートを前記エンボスロール及び前記冷却ロールにより押圧する押圧ステップと、を備え、バッカー層用シートは、溶融状態の熱可塑性樹脂からなり、表面シートは、表面側及び裏面側において熱可塑性樹脂を備える。

(もっと読む)

エンボス装置、エンボスロール、凹凸パターン、加工品、および、加工品の製造方法

【課題】原反に凹凸柄を形成するエンボス装置であって、とりわけ、高い稼働率で効率的に原反に凹凸柄を形成することができるエンボス装置を提供する。

【解決手段】エンボス装置10は、原反70に対面するようになるエンボス型面30を有するエンボスロール20と、エンボスロール20に対向して配置されたバックアップロール13と、を備える。原反は、エンボスロール20とバックアップロール13との間で押圧されるようになる。エンボスロールのエンボス型面は、原反に形成すべき凹凸柄85に対応した凹凸形状を有する凹凸部35と、エンボスロールの回転軸線L1に沿って凹凸部からずれた位置に形成され、凹凸部とは異なる凹凸形状を有する凹凸パターン40と、を有する。

(もっと読む)

転写用金型の製造方法及びこれを用いた凹凸付基板の製造方法

【課題】 例えば、凹凸間隔が1μm以下の規則的で緩やかな凹凸を有する太陽電池用基板や発光装置用基板を作製するために好適な転写用金型の製造方法と、該転写用金型の製造方法で得られた転写用金型を用いた凹凸付基板の製造方法を提供する。

【解決手段】 断面形状が規則的な凹凸を有する転写用金型の製造方法であって、基板上に樹脂層を形成する工程、前記樹脂層に原型を押し当てて該樹脂層に凸部と凹部を形成する工程、前記樹脂層を加熱して凸部の上底と凹部の下底とに曲面を形成して母型とする工程、該母型にめっきを施し電鋳法により転写用金型を作製する工程を含む転写用金型の製造方法である。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】優れたコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法は、原反20に凹凸模様12を形成して離型紙10を製造する製造方法である。製造方法は、原反の面20aに樹脂15をスプレーコーティングすることにより、原反の面を粗化する工程と、エンボス加工により、粗化された原反の面に凹凸模様を形成する工程と、を備える。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法40は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法40は、原反の表面20aを粗化する工程と、エンボス加工により、粗化された原反の表面に凹凸模様を形成する工程と、を備える。粗化する工程において、原反の表面における算術平均粗さ及び二乗平均平方根傾斜が調整される。

(もっと読む)

凹凸付き基板およびその製造方法ならびにパターン転写装置

【課題】太陽電池や発光装置用として好適な微細凹凸付き基板において、ポリイミド樹脂表面に凹凸パターンを形成する際に発生しやすいボイドやピンホールを抑制した凹凸付き基板とその製造方法を提供する。

【解決手段】本発明に係る凹凸付き基板の製造方法は、ポリイミド前駆体を含有する樹脂材料を長尺状の薄板表面に塗布する塗布工程と、塗布した前記樹脂材料を加熱処理する第1の加熱工程と、前記樹脂材料に凹凸形状転写用モールドを当接して加熱押圧する工程と、加熱押圧した前記凹凸形状転写用モールドを前記樹脂材料から剥離する工程と、前記凹凸形状転写用モールドを剥離した後の樹脂材料を加熱する第2の加熱工程とを含んでいることを特徴とする。

(もっと読む)

スタンパーローラの製造方法及びその方法で製造されたスタンパーローラ

【課題】表面に規則的な微細凹凸パターンが形成されたエンボスシートを、欠陥なく高品質に製造することができるスタンパーローラの効率的な製造方法の提供。

【解決手段】素管ローラ34表面にスタンパー26dを設けたスタンパーローラ36の製造方法であって、原版ローラの凹凸形状を転写した基材20の表面に電鋳箔26aを設ける電鋳箔製造工程と、電鋳箔26aを基材20から剥離して剥離シート26bとする剥離工程と、剥離シート26bをレーザー切断した切断剥離シート26cを素管ローラ34と同径のサクションローラ30に吸引固定した後、切断剥離シート26cの断面を突き合わせてレーザー溶接し円筒状にする円筒接合工程と、サクションローラ30に送風して円筒状の切断剥離シート26dを脱型する円筒脱型工程と、脱型された円筒状の切断剥離シート26dを素管ローラ34に嵌め込む円筒嵌込工程とからなる。

(もっと読む)

281 - 300 / 594

[ Back to top ]