Fターム[4F209PQ02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 付属装置 (2,661) | 成形用ローラ (672) | 加熱、冷却手段を有するもの (74)

Fターム[4F209PQ02]に分類される特許

41 - 60 / 74

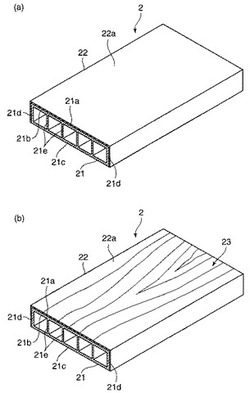

樹脂成形品の加飾方法

【課題】樹脂成形品の全体的な変形を抑えながら樹脂成形品の表面に適当な深さの凹凸を持つ柄を施すことができる樹脂成形品の加飾方法を提供する。

【解決手段】まず、ベース層21の表面21a上に当該ベース層21よりも熱変形温度が低い表層22を形成して樹脂成形品2を製造する。次いで、前記表層22の表面22aを加熱し、その後に、当該表面22aに加飾ロールを押し付けながら転がすことにより、前記表層22の表面22aに加飾ロールの凹凸形状を転写して当該表面に柄を加飾する。

(もっと読む)

樹脂シートの製造方法

【課題】凹凸形状の段差が小さい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出した状態でガラス転移温度Tg+50〜Tg+100°Cの温度にあるシート状の樹脂材料14を型ローラ16と型ローラに対向配置されるニップローラ18とで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料を型ローラより剥離する

(もっと読む)

フィルム製造装置

【課題】高温下で成形を行うことができ、保守・管理を簡素化することができるようにする。

【解決手段】剛性材料から成り、表面に転写型が形成された主ロール14と、該主ロール14と対向させて配設され、可撓性を有し、熱伝導性の高い材料から成る筒状体を備えた第1のロールと、該第1のロールと所定の距離を置いて配設された第2のロールと、前記第1、第2のロール間に張設され、可撓性を有し、熱伝導性の高い材料から成るベルト23とを有する。該ベルト23と前記主ロール14との間に転写部が形成される。主ロール14の筒状体は、剛性材料から成るので、構造を簡素化することができ、特種な内部部品を配設する必要がなくなる。内部部品による制約がなくなるので、高温下で成形を行うことができる。主ロール14の構造を簡素化することができる。

(もっと読む)

凹凸状シートの製造方法及びその方法で製造される凹凸状シート

【課題】凹凸状シートの基底部の厚みのばらつきに起因したムラやスジといった面状不良を防ぐことのできる凹凸状シートの製造方法及びその方法で製造される凹凸状シートを提供する。

【解決手段】シートWに放射線硬化樹脂液を塗布し、凹凸ローラ13に対向配置されるニップローラ14とで挟圧することでシートW上の樹脂液層に凹凸ローラ表面の凹凸を転写形成する凹凸状シートの製造方法において、樹脂液層の粘度ηが10mPa・s以上1000mPa・s以下の範囲となるように調整するとともに、挟圧の実効圧力をP(MPa)、樹脂液層の粘度をη(mPa・s)としたときのPとηの関係が、−2.5≦log10P≦(1/2)×log10η−3の範囲となるようにPを設定する。

(もっと読む)

シート成形装置

【課題】本発明は、樹脂シートのロール成形と同時に表面に深い凹凸の微細構造を形成することのできるシート成形装置を提供することを課題とする。

【解決手段】シート成形装置は、樹脂シートを成形しながら樹脂シートの表面に微細構造を転写する。主ロール11は転写すべき微細構造が表面11aに形成された最外層11bを有する。従ロール12は、主ロール11から所定距離離間して回転し、主ロール11との間に供給された樹脂を加圧して樹脂シートに成形する。主ロール11は微細構造が形成された最外層11bの内側に断熱層14を有する。

(もっと読む)

部分アセタール化ポリビニルアルコールを基礎とする、片側エンボス加工されたシートを有する多層積層物

【課題】部分アセタール化ポリビニルアルコールを基礎とするシートの両側エンボス加工のための方法であって、前記の欠点を有さない方法を提供する。

【解決手段】部分アセタール化ポリビニルアルコールを基礎とし、両側の粗度Rz=1〜30μmを有するシートaを提供する工程、及びシートの一方の側を、相応して粗面処理された80〜170℃の温度のエンボスローラbと、0〜60℃の温度の加圧ローラcとの間でエンボス処理して、エンボス加工された表面の粗度Rz=20〜100μmを有するシートを得る工程によって製造する方法において、該加圧ローラが50〜80のショアA硬度を有する。

(もっと読む)

部分アセタール化されたポリビニルアルコールをベースとするエンボシングされたフィルムの製造方法

【課題】技術水準の欠点を有しない、部分アセタール化されたポリビニルアルコールをベースとするフィルムをエンボシングする二段階の方法。

【解決手段】その都度独立してRz=20〜100μmの表面の粗さを有する部分アセタール化されたポリビニルアルコールをベースとする構造化されたフィルムを、相応して粗面化されたエンボシングロールe,hと特定のショアA硬さのプレッシングロールf,iとの間でフィルム面をエンボシングし、その場合にフィルム及びロールの温度は、構造の固定のために調節する。

(もっと読む)

樹脂シートの製造方法及び装置

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、欠陥なく所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法及び装置を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14とこの樹脂材料の片面側に供給されるバックアップシート20とを樹脂材料が型ローラ16側に、バックアップシートがニップローラ18側になるようにして、型ローラと型ローラに対向配置されるニップローラとで挟圧し、 型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料とバックアップシートとの積層体を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離する樹脂シートの製造方法である。型ローラの温度を剥離ローラの温度よりも高く制御することにより欠陥を低減できる。

(もっと読む)

凹凸状シートの製造方法

【課題】パターン構造の精度低下や剥離不良などの欠陥のない、高品質な凹凸状シートを製造する。

【解決手段】シートWの表面に、エンボスローラ13表面の凹凸を転写形成する凹凸状シートの製造方法である。帯状可撓性のシートWを連続走行させる工程と、このシートの表面に放射線硬化樹脂を塗布し塗布層を形成する工程と、シートを回転するエンボスローラに巻き掛け、塗布層にローラ表面の凹凸を転写する工程と、シートがローラに巻き掛けられている状態で放射線を照射し塗布層を硬化させる工程と、シートを凹凸ローラから剥離させる工程と、を含み、温度及び湿度がそれぞれ目標値に対する所定の変動範囲で制御されるケーシング40内部において転写から硬化、剥離までのプロセスを行うことにより、前記課題を解決する。

(もっと読む)

樹脂シートの製造方法及び装置

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、欠陥なく所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法及び装置を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14とこの樹脂材料の片面側に供給されるバックアップシート20とを樹脂材料が型ローラ16側に、バックアップシートがニップローラ18側になるようにして、型ローラと型ローラに対向配置されるニップローラとで挟圧し、 型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料とバックアップシートとの積層体を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離する樹脂シートの製造方法である。ダイ12の吐出口を、型ローラとニップローラとの共通接線に対し型ローラ側に設けることにより欠陥を低減できる。

(もっと読む)

樹脂シートの製造方法

【課題】比較的厚肉の樹脂シートの場合であっても、成形後の板反りが小さく、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を型ローラ16と型ローラに対向配置されるニップローラ18とで挟圧し、型ローラ表面の凹凸形状を前記樹脂材料に転写し、転写後の樹脂材料を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離し、樹脂材料を該樹脂材料のガラス転移温度に対して(Tg−30)〜(Tg+40)°Cの温度に制御した状態で剥離ローラより剥離する。

(もっと読む)

凹凸状シートの製造方法及び装置

【課題】表面に規則的な微細凹凸パターンが形成された凹凸状シートを、欠陥なく高品質で、かつ高ラインスピードで生産性よく製造する。

【解決手段】帯状可撓性のシートWの表面にエンボスローラ13表面の凹凸を転写形成する凹凸状シートの製造方法である。樹脂液が塗布されることにより表面に樹脂液層が形成されているシートを連続走行させ、回転するエンボスローラ13に巻き掛けるとともに、エンボスローラに対向配置されるニップローラ14とで挟圧することにより樹脂液層にエンボスローラ表面の凹凸を転写し、シート状体がエンボスローラに巻き掛けられている状態で樹脂液層を硬化させる。

(もっと読む)

凹凸状シートの製造方法及び装置

【課題】表面に規則的な微細凹凸パターンが形成された凹凸状シートを、欠陥なく高品質で、かつ高ラインスピードで生産性よく製造する。

【解決手段】シートWの表面にエンボスローラ13表面の凹凸を転写形成する凹凸状シートの製造方法である。樹脂液が塗布されることにより表面に樹脂液層が形成されているシートを連続走行させ、樹脂液層の温度がT1の状態にあるシートを回転するエンボスローラ13に巻き掛け、樹脂液層にエンボスローラ表面の凹凸を転写し、シート状体がエンボスローラに巻き掛けられている状態で樹脂液層を硬化させ、樹脂液層を硬化させた後のシートを樹脂液層の温度がT1より5°C以上低い状態でエンボスローラより剥離する。

(もっと読む)

光学フィルムの製造方法

【課題】光学フィルムの転写性および離型性を両立できるようにする。

【解決手段】Tダイ12より押し出したポリカーボネート樹脂のフィルム10を、表面に彫刻形状が設けられ温度設定された成形ロール13と、温度設定された弾性ロール14との間に挟み、彫刻形状をフィルム10に転写した後、彫刻形状を転写したフィルム10を成形ロール13上に巡らせ、成形ロール13から剥離する。フィルム10のガラス転移温度をTgとしたとき、成形ロール13の表面温度の設定値をTg+20℃〜Tg+45℃の温度範囲とし、弾性ロール14の表面温度の設定値を20℃以上Tg以下の温度範囲とする。

(もっと読む)

表面粗化フィルム及びその用途

【課題】フレキシブルプリント基板等の回路板やポリイミド、エポキシ樹脂や不飽和ポリエステル樹脂などのプリプレグの成形、銅貼積層板の製造などの際に、使用される離型フィルムのシワ発生を防止することにより、それが接する面の成形性に悪影響を与えない表面粗化フィルムを提供する。

【解決手段】トップ平坦部の表面粗度(Ra)が0.25〜15μmであり、かつ表面に平均深さが10〜70μm及び平均幅が0.1〜3mmの溝が平均ピッチ0.5〜30mmで設けられている表面を少なくとも片面に有しおり、その全厚さが30〜200μmであり、当該溝の平均深さが全厚さの10〜70%の範囲にあることを特徴とする熱可塑性樹脂からなる表面粗化フィルムおよびその製造方法。

(もっと読む)

エンボス加工装置及び凹凸面を有した印画物の製造方法

【課題】 処理温度や処理圧力を必要以上に高めずに要求された質感の印画物を得ることができるエンボス加工装置及び凹凸面を有した印画物の製造方法を提供する。

【解決手段】 加圧ローラ20と、表面に凹凸が形成されたエンボスローラ21とで印画物100を挟み込んで印画物100に凹凸を付与する。加圧ローラ20は電動機25、ベルト26及びプーリ27により、エンボスローラ21は電動機32及び減速機構33によりそれぞれ回転駆動される。加圧ローラ20とエンボスローラ21とは互いに異なる周速度で回転駆動され、その周速度差が2%以下に設定されている。

(もっと読む)

エンボス加工装置およびエンボス加工方法

【課題】 基材表面に凹凸形状の絵柄を確実に形成することができ、かつこの絵柄にひずみ応力が残ることの少ないエンボス加工装置およびエンボス加工方法を提供する。

【解決手段】 エンボス加工装置10は凹凸形状12を有する絵柄ロール11と、絵柄ロール11との間で合成樹脂製基材20を挟持する支持ロール13とを備えている。絵柄ロール11は、超音波振動部を内蔵した回転駆動機構15によって回転駆動される。回転駆動機構15から、基材を軟化させる固有振動に対応する振動数の超音波振動が基材20に加えられて、基材20は軟化する。

(もっと読む)

エンボス加工装置およびエンボス加工方法

【課題】 微細な凹凸形状を高精度かつ効率的に形成することができるエンボス加工装置を提供する。

【解決手段】 エンボス加工装置10は、外周に凹凸形状を有する絵柄ロール12と、絵柄ロール12に対向して配置された支持ロール14と、微粒子状の樹脂5を絵柄ロール12上に供給する樹脂供給装置16と、を備えている。樹脂供給装置16から供給された樹脂5は、絵柄ロール12の凹凸内に入り込む。樹脂5は、絵柄ロール12と支持ロール14との間に供給される基材6上に転移させられ、基材6に凹凸形状が形成される。

(もっと読む)

エンボス加工装置およびエンボス加工方法

【課題】 基材に所望の凹凸形状を精度良く効率的に形成することができるエンボス加工装置を提供する。

【解決手段】 エンボス加工装置10は、外周に凹凸形状を有するエンボスロール20と、エンボスロールに対向して設けられた複数の支持ロール30,40であって、エンボスロールの外周に沿って搬送される基材50をエンボスロールとの間で順次挟圧する複数の支持ロールと、を備えている。また、エンボス加工装置はエンボスロールまたは上流側の支持ロールを加熱する加熱装置12をさらに備えている。さらに、エンボス加工装置は最下流側の支持ロールを冷却する冷却装置14をさらに備えている。

(もっと読む)

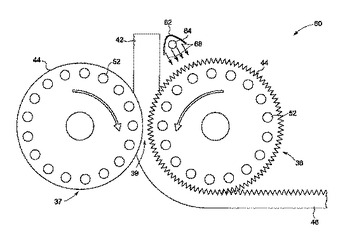

布目付き高分子フィルムを形成するシステム及び方法

布目付き高分子フィルムの形成装置及び方法を開示する。この装置は、第1ローラ及び第2ローラを備える。そして、第1ローラ及び第2ローラは、布目付き高分子フィルムを協働して形成するように構成されている。ある実施態様では、少なくとも第1ローラの限定された部分が、受動的に、能動的に、あるいは、受動的技術及び能動的技術の組合せによって、加熱される。  (もっと読む)

(もっと読む)

41 - 60 / 74

[ Back to top ]