Fターム[4F211AC03]の内容

プラスチック等のライニング、接合 (31,000) | 材料の状態、形態 (101) | シート状物 (92)

Fターム[4F211AC03]に分類される特許

61 - 80 / 92

金属箔樹脂フィルム積層板製造装置

【課題】

高温・高圧条件下で、金属ロールを用いて金属箔と樹脂フィルムを加熱圧着できる金属箔樹脂フィルム積層板の製造装置。

【解決手段】

金属箔樹脂フィルム積層板製造装置は、帯状の樹脂フィルム及び金属箔の巻出機1、1a、1b、樹脂フィルムと金属箔を加熱圧着するロールプレス機2、製造された帯状の金属箔樹脂フィルム積層板の巻取機3を備える。ロールプレス機2はロール長手方向に誘導コイルを分割配置し出力調整が可能で、かつ、ロール表面温度を均一化する手段を有する一対の誘導発熱ロール2a、2bを備える。誘導発熱ロール2a、2bの誘導加熱コイルの出力を調整しサーマルクラウンを若干凹形クラウンにし、かつ、ロール2a、2bのロールベンディングを制御して、ロール2a、2bが加熱圧着される樹脂フィルムと金属箔に均一に当接させる。

(もっと読む)

プラスチックの接合方法、及びその方法を利用して製造されたバイオチップ又はマイクロ分析チップ

【課題】 板状プラスチック部材を、低温で、かつ強固確実に接合させるためのプロセスを提供し、さらにはそれに接合されたプラスチック製バイオチップやマイクロ分析チップを提供すること。

【解決手段】 2枚以上の板状プラスチック部材の接合方法であって、少なくとも1枚の板状プラススチック部材の接合面側に微細流路が形成されており、少なくとも1枚の板状プラススチック部材の接合面の一部に突起形状の部位が形成されており、接合面の一部又は全部を接着剤によって接合することを特徴とするプラスチック部材の接合方法、さらに、それらの張り合わせ方法により製造されたプラスチック製のバイオチップまたはマイクロ分析チップ。

(もっと読む)

ラミネート装置

【課題】 被記録媒体に密着したラミネート材から基材のみを円滑に剥がすことのできるラミネート装置を提供する。

【解決手段】 本発明のラミネート装置は、被記録媒体の記録面上にラミネート層を形成するラミネート装置において、ラミネート層に対して基材が剥離可能に積層されたラミネート材を被記録媒体を覆うように重ねて加熱圧着する圧着手段と、搬送される加熱圧着後の前記ラミネート材及び前記被記録媒体に対して前記ラミネート材から前記基材を剥離する剥離手段と、該剥離手段の剥離ポイントよりも搬送方向上流側で、加熱圧着後の前記ラミネート材及び前記被記録媒体を搬送方向に対して前記基材側に曲げるための曲げ手段と、を備えることを特徴とする。

(もっと読む)

ラミネート装置

【課題】 製造コストの低減が図れるラミネート装置を提供する。

【解決手段】 本発明のラミネート装置は、被記録媒体の平面領域よりも広い領域のラミネート層及び基材が剥離可能に積層された長尺なラミネート材を連続して供給するラミネート材供給部と、被記録媒体の平面領域よりも広い領域で形成された長尺なアンダーフィルムを連続して供給するアンダーフィルム供給部と、前記ラミネート材と、前記アンダーフィルムとの間に被記録媒体を介在させた状態で、前記ラミネート材を被記録媒体及び前記アンダーフィルムに加熱圧着する圧着部と、該圧着部の下流側にて、前記ラミネート材又は前記アンダーフィルムに形成されたエンドマークを検出するフィルムエンド検出センサと、を備え、前記ラミネート材及び前記アンダーフィルムに形成されたエンドマークが、前記フィルムエンド検出センサの検出領域内を通過可能に構成されてなることを特徴とする。

(もっと読む)

ラミネート装置

【課題】 処理対象ワークが広幅長寸の場合でも、3次元波打ちが生じないラミネート装置を提供する。

【解決手段】 ラミネートフィルム(2)と紙葉体(1)とを加熱圧着するラミネートするラミネート装置であって、紙葉体(1)を載置して搬送するスチールベルト(7)と、このスチールベルト(7)を挟む状態で配置され、上記ラミネートフィルム(2)と紙葉体(1)とを圧着させる少なくとも一対の圧着ローラ(8)(9)と、この圧着ローラ(8)(9)の紙葉体搬入側にラミネートフィルム(2)を供給するラミネートフィルム供給手段(10)と、スチールベルト(7)の上方に位置する圧着ローラ(9)を加熱する加熱源とを有し、スチールベルト(7)の紙葉体搬送面を側面視で上に凸の円弧状をなすように位置させるとともに、スチールベルト(7)を挟む状態で配置されている一対の圧着ローラ(8)(9)の各ローラ軸心(8X)(9X)を平面視でスチールベルト(7)の走行方向に偏芯させて位置させてある。

(もっと読む)

手芸又は玩具用溶着器

【課題】 プラスチックシートやチューブの重ね合わせた部位の溶着作業を円滑に行うことができる手芸又は玩具用溶着器を提供すること。

【解決手段】 プラスチックシートを、ケース1の上面に直線状に配置されたニクロム線13に対して直交方向やニクロム線13の向きと同一方向若しくは斜め方向の何れの方向からも挿入可能とする空間部17と、プラスチックシートをニクロム線13の長手方向に案内する案内部18と、ニクロム線13の向きと同一方向に配置した差込溝4をケース1に設け、差込溝4に挿入される規制部材36の一方の側面を案内部18と同一面とされるように設け、プラスチックシートの側端面を案内部18及び/又は規制部材36の側面に接触させつつ同シートをニクロム線13の長手方向に案内することができるように設け、プラスチックシートの前端面を規制部材36の側面に当接させることにより同シートの位置決めが施されるようにした。

(もっと読む)

高周波誘電加熱装置の制御方法

【課題】 スパークを発生させることなく、被加熱体を最適の溶着状態にするための加熱装置の制御方法を提供する。

【解決手段】 複数の合成樹脂シートを重ね合わせた重ね合わせ部を溶着する少なくとも一対のシール用の高周波電極(1)・(2)を配置し、この高周波電極(1)・(2)に高周波電力を印加して、合成樹脂シート同士を溶着するにあたり、高周波電極(1)・(2)での加熱度合いを制御する方法であって、 高周波電極(1)・(2)間に供給する高周波電力を、溶着作業開始当初はあらかじめ設定された所定の電力を供給し、所定時間経過後にその供給電力を制限して溶着作業を継続させる。

(もっと読む)

接合体及び接合方法

【課題】 樹脂材料同士或いは樹脂材料と金属材料とのレーザー接合において、より強固で且つ安定的な強度を有する溶着部を備えた接合体及び接合方法を提供するものである。

【解決手段】 レーザー光3を吸収して加熱される第一の被接合体5とレーザー光を透過する第二の被接合体7とを重ね合わせた後、前記第二の被接合体7側から前期重ね合わせた面に対してレーザー光3を照射して前記第二の被接合体7を溶融し且つ固化させることにより両被接合体を結合する接合方法において、前記第一の被接合体5の接合面に一体に形成されたアンカーロック部4にレーザー光3を照射して前期第二の被接合体7の前記アンカーロック部4と当接する部分を溶融し且つ前記アンカーロック部4周囲で固化させることにより前記両被接合体を一体に結合することを特徴とする接合方法。

(もっと読む)

ラミネート装置

【課題】 表面に微小な凹部を有する被ラミネート部材に対して、凹部内に気泡を巻き込むことなく良好にラミネートを行うことの可能なラミネート装置を提供する。

【解決手段】 ダイアフラム12によって仕切られたチャンバー3、4を有し、下側のチャンバー内にヒータ6を備えたラミネート装置11において、ダイアフラム12のヒータに面する側の面12aを、ヒータに向かって凸型の形状とし、ダイアフラムを被ラミネート部材5及び樹脂ラミネート材7に押し付けた際、ダイアフラム12が中央部から外周に向かって徐々に接触し、樹脂ラミネート材を被ラミネート部材に対して中央部から外周部に向かって徐々に圧着させ、凹部に残りがちな微小な気泡を外周に向かって搾り出してゆく構成とする。

(もっと読む)

膜構造物における膜材の溶着装置

【課題】 膜構造物本体膜の上面に当接される膜材を、膜構造物本体膜に強固に熱溶着させるための溶着作業が、容易にできるようにする。

【解決手段】 膜構造物本体膜8に膜材14を熱溶着する溶着装置17は、膜構造物本体膜8上に配置される基台18と、基台18側から外側方に延出して、上方、下方揺動C,D可能となるよう基台18に枢支されるアーム24,25と、アーム24,25に支持されて、アーム24,25の下方揺動Dにより膜構造物本体膜8の上面に当接可能とされる位置決めプレート41と、アーム24,25に支持され、膜構造物本体膜8の上面に位置決めプレート41が当接した状態で膜材14に当接可能とされる熱盤44と、アーム24,25に支持され、膜構造物本体膜8上に位置決めプレート41が当接した状態で膜材14近傍の膜構造物本体膜8の部分を負圧により上方に向けて吸着可能とする吸着装置とを備える。

(もっと読む)

樹脂被覆鋼管の接続部の被覆装置

【課題】本発明は、地中等に埋設される樹脂被覆鋼管の接続部の腐食を防止するため該接続部を包囲するように樹脂被覆鋼管の防食層の外周面に被覆部材をレーザ光で接合して接続部を被覆するにあたり、レーザ光に対する人体の安全性をより確保しうる樹脂被覆鋼管の接合部の被覆装置を提供することを目的としている。

【解決手段】本発明は、一方向にレーザ光を照射するレーザ照射部を備えたレーザ照射手段と、樹脂被覆鋼管の樹脂膜の表面を前記レーザ光が照射可能な状態で前記レーザ照射部を樹脂被覆鋼管の軸心廻りに回転させる回転手段と、前記レーザ照射部から照射されるレーザ光を包囲する状態に配設された底面開口した函状の第1の遮光部材を有し、前記第1の遮光部材の内面にはレーザ光の強度を減衰させる減衰部を有している樹脂被覆鋼管の接続部の被覆装置である。

(もっと読む)

製造装置および回路形成基板の製造方法

【課題】高位置精度を再現性高く実現し、低コストで信頼性の高い回路形成基板を製造するための製造装置とそれを用いた回路形成基板の製造方法を提供することを目的とする。

【解決手段】連続したPETフィルムの伸び量は、第1組のロールの摩擦係数によって変動していたと考えられ新品の使用時から摩擦係数を非常に小さく調整したことで新しいときから古くなるまで摩擦係数の変動が無くなることでPETフィルムの伸ばされる量が安定したと推測でき、特にロール交換時の摩擦係数に変動が無くなり寸法変化が安定した。

(もっと読む)

ゴム積層体の製造方法

【課題】ゴム層と硬質板との接着時間が早く、ゴム層の形状寸法を均一にすることができ、かつ、ゴム積層体の全体の高さを設定値通りの高さとするゴム積層体の製造方法およびその製造方法により製造されたゴム積層体の提供。

【解決手段】ゴム層20と硬質板22とを接着剤24を介して交互に積層したゴム積層体の製造方法において、前記ゴム層が、予め加硫したゴム組成物及び/又は予めセミ加硫したゴム組成物からなる層であり、第一工程として、少なくともゴム層1層と硬質板1枚を含む積層体ユニット30を熱盤を備えたプレス機により加熱、加圧して接着させ、第二工程として、前記ユニットの積層方向の両端の少なくとも一方に少なくともゴム層1層及び/又は少なくとも硬質板1枚を積層し、前記プレス機により加熱、加圧して接着させ、前記第二工程を1回以上繰り返すことによりゴム積層体を製造することを特徴とするゴム積層体の製造方法。

(もっと読む)

シート接合装置

【課題】屑になったシートを再製する際に、シートの接合に使用した粘着テープの粘着剤や基材が原料中に混入する恐れをなくすると共に、先行シートの後端部と新シートの先端部とを接合不良が生じないように確実に比較的短時間で接合できるようにする。

【解決手段】超音波ホーン2のホーン本体先端2aを、二つのシートS1,S2の重ね合せ部分上の第1接合開始点Ps1にその上方から進出させた後、重ね合せ部分の第1接合開始点Ps1から、片方の縁E1上に設定した第1接合終了位置P1までの部分を接合し、次いでホーン本体2aの先端後退後、超音波ホーン2を、その移動方向を反転させて重ね合せ部分上の第2接合開始点Ps2(Ps1)の上方まで移動し、次いでホーン本体2a先端を第2接合開始点Ps2に進出させた後、重ね合わせ部分の第2接合開始点Ps2から、もう片方の縁E2上に設定した第2接合終了点P2までの部分を接合する。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】簡単な工程及び構成で、2以上の長尺状感光性ウエブの感光材料層を基板の所望の部位に並列且つ正確に貼り付けすることを可能にする。

【解決手段】製造装置20は、第1及び第2ウエブ送り出し機構32a、32b、第1及び第2加工機構36a、36b、第1及び第2ラベル接着機構40a、40b、第1及び第2リザーバ機構42a、42b、第1及び第2剥離機構44a、44b、基板搬送機構45並びに貼り付け機構46を備えるとともに、前記貼り付け機構46の上流近傍には、感光性ウエブ22a、22bの境界位置を直接検出する第1及び第2検出機構47a、47bが配設され、前記第1及び第2検出機構47a、47bによる検出情報に基づいて、貼り付け位置における前記境界位置と前記ガラス基板24との相対位置及び各境界位置同士の相対位置を調整する制御が行われる。

(もっと読む)

車輌用灯具の製造方法及び車輌用灯具

【課題】 ヒーターを備えた車輌用灯具を容易に製造する。

【解決手段】 金属線6を平板状の樹脂プレート7に熱布線する布線工程と、樹脂プレートを所定の形状に形成する形状形成工程と、所定の形状に形成された樹脂プレートを所望の形状にトリミングしてレンズ3を形成するトリミング工程と、レンズをランプボデイ2に光線溶着により固定する固定工程とを備えた。

(もっと読む)

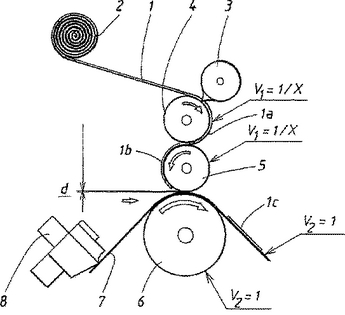

弾性要素を材料ウェブに適用するための配置及び方法

本発明は、弾性要素(1a,1b,1c)を連続材料ウェブ(7)に適用するための配置であって、前記弾性要素(1a,1b,1c)を次から次へと連続して第一予定スピード(V1)で前進させるための第一ローラ装置(4,5;4,5′)、及び前記材料ウェブ(7)を第二予定スピード(V2)で前進させるための第二ローラ装置(6;11,12)を含むものに関する。本発明は、前記第二スピード(V2)が前記第一スピード(V1)より速いこと、及び前記配置が前記弾性要素(1a,1b,1c)と前記材料ウェブ(7)の組み合わせた厚さより小さい前記第一ローラ装置(4,5;4,5′)からの距離(d)で配置された当接面(6;10a)を含み、前記弾性要素(1a,1b,1c)の縦方向における伸びがそれらが前記第一ローラ装置(4,5;4,5′)と前記当接面の間を通過するときに実現されることを特徴とする。本発明はまた、前記弾性要素の適用のための方法及び前記配置及び方法によって製造された吸収製品に関する。本発明は、吸収製品の形の完成物品のさっぱりとした外観及び少ない材料消費を提供する、弾性要素を適用するための改良された方法を生みだす。  (もっと読む)

(もっと読む)

積層体の製造方法

【課題】 液晶ポリマーフィルムと金属箔が十分な接着力を有する外観の優れた積層体を生産性よく、安定的に製造することのできる積層体の製造方法。

【解決手段】 光学的異方性の溶融相を形成する液晶ポリマーよりなるフィルムと金属箔とを重ね合わせて加圧ロールの間を通過させることによりフィルムと金属箔とを積層する積層体の製造方法において、該フィルムと該金属箔とを加圧ロールの間に通過させる工程で、該加圧ロールの外部に加熱手段を設けて、フィルムおよび金属箔、及び/又は加圧ロールを加熱又は保温することを特徴とする。

(もっと読む)

積層体のラミネート方法及びラミネート装置

【課題】簡単な工程及び構成で、気泡の混入を可及的に阻止し、積層体を基板に効率的にラミネートすることを可能にする。

【解決手段】ラミネート機構42は、感光性ウエブ22をガラス基板24に熱圧着するラミネートローラ90a、90bと、前記感光性ウエブ22を前記ガラス基板24に重ね合わせる直前に、感光性樹脂層29側から冷却処理を施す冷却機構94とを備える。冷却機構94は、ノズル部材94aを備え、このノズル部材94aから感光性樹脂層29に冷却風を供給することにより、前記感光性樹脂層29の温度が低下して粘度が高くなり、該感光性樹脂層29が所定の剛性を有する。一方、クッション層27は、冷却処理が施されず、比較的温度が高くなって粘度が低下して軟化する。

(もっと読む)

熱可塑性材料の熱融着方法

【課題】 この発明は、リサイクルが可能であり、作業時間の短縮が図れ、強い接着強度確保と、接着強度コントロールが可能であり、表面には溶かした痕が出ず、安価な生産コストで製造できる熱可塑性材料の熱溶着方法を開発・提供するものである。

【解決手段】 熱可塑性材料を、被接着材(A)(B)として設け、これら被接着材間に、被接着材の融点より高温加熱した金属コテ(D)を挟み込み、これらの上から荷重をかけて金属コテと接触する被接着材(A)(B)部分を溶融させ、荷重をかけた状態で金属コテ(D)を引抜き、両被接着材を所定時間保持することにより被接着材を一体化させることを特徴とする熱可塑性材料の熱融着方法から構成される。

(もっと読む)

61 - 80 / 92

[ Back to top ]