Fターム[4F211AH46]の内容

プラスチック等のライニング、接合 (31,000) | 用途物品 (2,123) | 建築設備 (135)

Fターム[4F211AH46]の下位に属するFターム

構造材料、外装(←柱、梁、コンクリート、補強筋) (19)

内装(←天井、床、壁、間仕切) (43)

設備(←バスユニット、便槽、浄化槽) (28)

Fターム[4F211AH46]に分類される特許

1 - 20 / 45

複合成形体およびその製造方法

【課題】極性樹脂で構成された樹脂部材と非極性樹脂で構成された樹脂部材とを1層の接着剤層を介して接着可能とする複合成形体およびその製造方法を提供する。

【解決手段】極性樹脂で構成された樹脂部材と、非極性樹脂と極性変性された非極性樹脂とを含む非極性樹脂混合物で構成された樹脂部材とを接着剤層を介して接着した複合成形体。射出成形または押出成形により両部材を、接着剤層を介して成形過程で接着させる。

(もっと読む)

合わせガラスの製造方法

【課題】合わせガラス素材を構成する中間膜をエネルギー効率よく加熱することが可能な、合わせガラスの製造方法を提供すること。

【解決手段】本発明の合わせガラスの製造方法は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、前記高分子製中間膜中に、近赤外線吸収剤が含有されており、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

(もっと読む)

繊維強化樹脂材の接合方法と接合構造

【課題】繊維強化樹脂材同士を短時間でしかも高い接合強度で接合することのできる繊維強化樹脂材の接合方法と接合構造を提供する。

【解決手段】2つのマトリックス樹脂1a,2aが熱可塑性樹脂からなる繊維強化樹脂材1,2の少なくとも一部同士を重ね合わせて重ね合わせ箇所を形成し、マトリックス樹脂3aが熱可塑性樹脂からなる繊維強化樹脂シート3を該重ね合わせ箇所の上面に配して、重ね合わせ箇所のマトリックス樹脂を軟化させるステップ、繊維強化樹脂シート3の上方から押し込みピンPを押し込み、該繊維強化樹脂シート3の一部と押し込みピンPの一部を最下層の繊維強化樹脂材2の途中位置まで到達させ、押し込みピンPを取り外し、すべてのマトリックス樹脂を硬化させて2つの繊維強化樹脂材1,2の重ね合わせ箇所を押し込まれて変形した繊維強化樹脂シート3で接合するステップからなる接合方法である。

(もっと読む)

複合成形品の製造方法

【課題】

PPS樹脂とインサート金属と直接的に接した面での高い接合強度を有し、且つインサート金属や中空複合体に内包される精密部品に対しても熱や衝撃による損傷を与えることなく複合化することを課題とする。

【解決手段】

(A)降温結晶化温度が205℃以下のポリフェニレンスルフィド樹脂100重量部に対し、(B)エポキシ樹脂1〜10重量部、(C)単繊維径10μm以上のガラス繊維5〜100重量部を配合してなる熱可塑性樹脂組成物を金属インサートした射出成形品にレーザー光を照射し、他の成形品とレーザー溶着する複合成形品の製造方法。

(もっと読む)

レーザー光を用いた接合方法及びレーザー接合用中間部材

【課題】レーザー接合用中間部材の第1部材側、及びレーザー接合用中間部材を第2部材側の両方を確実に軟化又は溶融させることにより、第1部材及び第2部材の接合強度を十分に高める。

【解決手段】レーザー光透過性を有する第1部材1と、レーザー光吸収性を有する第2部材2との間に、レーザー光吸収性を有するレーザー接合用中間部材3を介在させ、第1部材1及び第2部材2をレーザー接合用中間部材3により接合するレーザー光を用いた接合方法において、第2部材2のレーザー光吸収率を60%以上に設定し、レーザー接合用中間部材3のレーザー光吸収率を40%以上60%以下に設定しておき、第1部材1及び第2部材2の間にレーザー接合用中間部材3を介在させた状態で、第1部材1、レーザー接合用中間部材3及び第2部材2を重ね合わせ、次いで、第1部材1側からレーザー光を照射する。

(もっと読む)

フッ素樹脂フィルムの接合方法

【課題】フッ素樹脂フィルムの接合技術を、接合強度を強くし、接合後に剥離しづらくできるように改良する。

【解決手段】フッ素樹脂フィルム201の例えば縁部同士を接合するにあたり、フッ素樹脂(ETFE)の繊維を織って作られた溶着用織物を、フッ素樹脂フィルム201の重ね合わせられた縁部の間に挟み込み、その状態で溶着用織物ごとフッ素樹脂フィルム201の縁部同士を溶着する。そのとき、溶着の温度は、溶着用織物を構成する繊維を形成するフッ素樹脂の融点の70℃〜85℃上とし、溶着後においても溶着用織物を構成する繊維の一部の芯が残るようにする。

(もっと読む)

隅肉溶接方法および溶接構造物

【課題】溶接線が交差する隅肉溶接において、交差点の溶接を確実に行い、溶接構造物の強度を向上させる。

【解決手段】水平部材1上に、第一垂直部材2および第二垂直部材3を互いに直交して配設して溶接構造物を形成する。その際、水平部材1、第一垂直部材2および第二垂直部材3が互いに直交して交差する溶接線A1〜A3、および各溶接線A1〜A3が交差する交差点Oのうち、交差点Oおよび交差点Oから所定範囲内にある溶接線A1〜A3に、溶接棒に熱風を吹き付けて熱風溶接を施し、所定範囲外にある溶接線A1〜A3に、押出溶接を施す。

(もっと読む)

光学体およびその製造方法、窓材、ならびに光学体の貼り合わせ方法

【課題】光を上空に効率良く戻すことができる光学体を提供する。

【解決手段】光学体は、帯状の形状を有するとともに、光が入射する入射面を有する光学層と、光学層内に形成された、コーナーキューブ形状を有する反射層とを備える。反射層は、入射角(θ、φ)で入射面に入射した光を指向反射し、コーナーキューブの稜線の方向が、帯状の光学層の長手方向と略平行である光学体である。(但し、θ:入射面に対する垂線l1と、入射面に入射する入射光または入射面から出射される反射光とのなす角、φ:コーナーキューブの稜線と、入射光または反射光を入射面に射影した成分とのなす角)

(もっと読む)

膜材同士の接合装置

【課題】2枚の膜材の重ね合わせ部同士を接合させる接合作業をする場合に、接合作業が容易にできるようにし、かつ、両膜材に所望の接合精度が得られるようにする。

【解決手段】膜材同士の接合装置は、両膜材2,3を前、後から挟むよう作業面4側にそれぞれ固定され、両膜材2,3の各前端部側と、各後端部側とをそれぞれ一体的に把持してこれら両膜材2,3に前後方向に向かう張力を付与する前、後張力付与装置7,8と、これら前、後張力付与装置7,8の間に配置されて作業面4上を前、後方に自走可能とされ、その前方自走と共に両重ね合わせ部2a,3a同士を順次接合する接合機19と、前張力付与装置7と接合機19との間における両膜材2,3の前部分2F,3Fを作業面4上の所定高さに維持するようその下方から支持し、支持状態を維持したまま接合機19の前、後方自走に連動して前後方向で収縮、伸長する支持装置42とを備える。

(もっと読む)

発泡ポリオレフィン樹脂被覆複合配管及びその製造方法

【課題】 配管同士が取り扱い中に分離されるのを防ぎ、且つ、施工時に接合部分を剥がし分岐させる場合であっても、表皮シートを破壊することなく、分離可能とした発泡ポリオレフィン樹脂被覆複合配管を提供できる。

【解決手段】 配管を発泡断熱材で被覆し、該発泡断熱材を表皮シートによって被覆する発泡ポリオレフィン樹脂被覆配管複数を、接着剤を用いて、各発泡ポリオレフィン樹脂被覆配管の前記表皮シート同士を長手方向で接着することにより得られる発泡ポリオレフィン樹脂複合配管において、接着部の引き剥がし荷重を43N以上とする。

(もっと読む)

化粧板製造方法及びその方法により得られた化粧板

【課題】化粧板の表面がゆらぐような(ゆず肌)外観変化を解消し、鏡面性に優れた化粧板の製造方法を提供すること。

【解決手段】接着剤を介して化粧シートと基材とを第1押圧手段で圧着して貼り合せる第1押圧工程を含む化粧板製造方法であって、該接着剤の第1押圧手段による圧着時の温度t1と該接着剤の損失正接tanδが1である温度K(℃)とが下記式(1)で表わされる関係を有し、且つ該損失正接tanδピーク温度T(℃)における損失正接tanδが1より大きいことを特徴とする化粧板製造方法である。

t1−K ≧ 0 (1)

[損失正接tanδの測定条件:パラレルプレート型レオメータを用いる動的試験により、周波数 0.16Hz(角速度ω 1rad/sec)、動歪ε 0.1%、温度傾斜Δt −2K/min にて測定する。]

(もっと読む)

防水シート用自動溶着機

【課題】防水シートどうしのシート重ね部分を容易且つ迅速に溶着させて接合することができる防水シート用自動溶着機を提供する。

【解決手段】前後輪2,3を備えた自動走行体4と、自動走行体4の下部中央部に脱着自在の転圧ローラーユニット5と、自動走行体4に載置される噴霧機6と、噴霧機6からホース7を介して送られる溶剤を噴霧するノズル8と、基端部が自動走行体4に揺動自在に設けられ、先端部にノズル8を保持するノズルフレーム9と、ノズルフレーム9の先端に設けられ、ノズル8から噴射される溶剤のドリフトを防止するドリフト防止ノズルガイド10とを備え、端部を重ね合わせた防水シート46,46の重ね合わせ部間にノズル8から溶剤を噴出させて塗布し、重ね合わせた防水シート46,46端部を転圧ローラーユニット5で転圧し、防水シート46,46端部を相互に溶着させるように構成された防水シート用自動溶着機1を提供する。

(もっと読む)

基材への加飾シートの接着方法と接着複合体

【課題】 簡便な方法で、加飾シートの意匠性を損なうことなく、基材表面を加飾する方法を提供すること。また、意匠性に優れた接着複合体を提供すること。

【解決手段】 基材と加飾シートとをホットメルト系接着剤を介して接着する方法であって、金属製の金型を有する熱圧着装置を用い、加飾される基材側の金型を加熱し、加飾シート側の金型を基材側の金型より低温に保ちながら熱圧着することを特徴とする、基材への加飾シートの接着方法。

(もっと読む)

窓枠

【課題】 主層とその表面に積層された表面層とから構成された複数個の合成樹脂製枠部材を相互に接合して形成された窓枠において、相互に押し付けて接合した枠部材の表面層間から流出した溶着バリを切除した部位における主層の露顕を回避乃至充分に抑制して、化粧処理を施さずとも溶着バリを切除した部位の外観を充分に良好なものにする。

【解決手段】 表面層間から流出した溶着バリの幅を表面層の表面にて充分に小さい幅に規制し、溶着バリを冷却した後に溶着バリを切除する。

(もっと読む)

一体化成形品の製造方法

【課題】2つの異なる材料が接合される接合部において、接合強度の優れた一体化成形品の製造方法を提供する。

【解決手段】少なくとも一部に熱可塑性樹脂を有する繊維強化複合材料板(I)と、被着部材(II)を接合させて一体化成形品(III)を製造する方法において、該繊維強化複合材料板(I)の端部に段差形状を設け、次いで、該繊維強化複合材料板(I)を金型内部に挿入し、該被着部材(II)を射出成形することで、該繊維強化複合材料板(I)と該被着部材(II)を接合する工程などを有する、一体化成形品の製造方法。

(もっと読む)

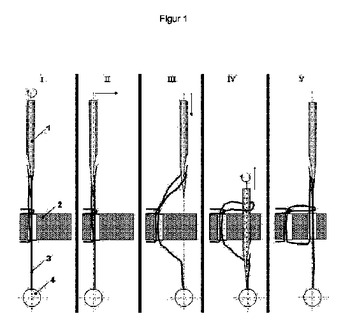

両面単針アンダースティッチ縫製法

本発明は、強化装置を用いてサンドイッチ構造を強化するための強化プロセスに関する。カバー層は、繊維・プラスチック複合体より成っていて、心材は硬質ポリマーフォーム材より成っている。コア材に貫通孔を形成する作業は、強化構造部を設ける作業から時間的にずらして実施される。フック、グリッパ又は針によって貫通孔が設けられた後で、強化構造部が上方運動によってサンドイッチ構造内にもたらされる。次いで、針、グリッパ又はフックが縫い方向で次の刺入孔内にガイドされ、この際に、上側に位置する強化構造部と下側に位置する強化構造部との間で強化材を絡ませるようにした。  (もっと読む)

(もっと読む)

樹脂要素部品の接合構造

【課題】金属板と樹脂基材とを積層してなる複合パネルの端面に、樹脂要素部品を気密的に接合することができる樹脂要素部品の接合構造を提供する。

【解決手段】樹脂基材3の表裏両面を金属板4,4で被覆積層してなる複合パネル1の内壁面10aに、樹脂基材3と融着可能な樹脂材料からなる樹脂要素部品2を射出成形して、樹脂基材3が内壁面10aで樹脂要素部品2と融着してなることを特徴とする樹脂要素部品の接合構造である。樹脂要素部品2は、内壁面10a、及び内壁面10aの周縁10bを被覆しており、金属板4は、樹脂要素部品2で被覆された内壁面10aの周縁10bに位置する部分に、金属板4を貫通する周縁孔40を有し、樹脂要素部品2は、周縁孔40に進入して樹脂基材3と融着していることが好ましい。樹脂基材3は、発泡樹脂からなることが好ましい。

(もっと読む)

化粧パネルの製造方法

【課題】パネルの表面のみならず、パネルの長手方向側面および短手方向側面をも化粧シートでラミネートされ、表面には縦横の化粧溝が刻設された化粧パネルの製造方法を提供する。

【解決手段】化粧パネルAを製造する方法であって、四側面に実結合部11、12と表面に化粧溝13、14とが設けられた基材1に反応性ホットメルト接着剤5を介して化粧シート2を接着するラミネート工程と、金型8により建材の形状に熱圧するホットプレス工程と、上記金型8を冷却するコールドプレス工程とからなり、ラミネート工程後基材1の表面に接着した化粧シート2を実結合部11、12を覆う大きさに裁断するとともに、ホットプレス工程において上記化粧シート2で四側面の実結合部11、12を巻き込んで接着し、コールドプレス工程において上記反応性ホットメルト接着剤5を固化してなる化粧パネルの製造方法。

(もっと読む)

硬質フォーム成形部材を両面被覆する方法

本発明は、a)カプセル中の成形部材をフィルム間に距離比をもって配置しかつ固定し、b)空気をカプセルから排気し、およびc)それによってフィルムを成形部材の対抗した面上に、フィルム間に真空下維持されている間に押圧することを特徴とする、硬質フォーム成形部材をプラスチックフィルムで両面被覆する方法および装置に関する。 (もっと読む)

シンク付き天板の製造方法

【課題】一液型光硬化性樹脂を用いることにより、簡便で生産効率に優れたシンク付き天板の製造方法を提供する。

【解決手段】エチレン性不飽和基を有する化合物(好ましくはエチレン性不飽和基を2個以上有する化合物)と、光照射によりラジカルを発生するカンファ−キノン、ベンジル、3−ケトクマリンなどのα−ジケトン系光重合開始剤を含有する一液型光硬化性樹脂組成物を用いてステンレス製シンクと人工大理石製天板を接合し、シンク付き天板を製造する。

(もっと読む)

1 - 20 / 45

[ Back to top ]