Fターム[4F211SC09]の内容

プラスチック等のライニング、接合 (31,000) | ライニング処理対象の形態 (617) | 端部の (23)

Fターム[4F211SC09]に分類される特許

1 - 20 / 23

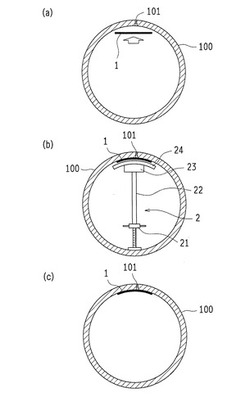

管壁穴部の被覆方法、加圧加熱治具、及び管体の接続方法

【課題】本発明は、簡単な作業にて、管体の管壁に生じた穴部を被覆することができる新規な管壁穴部の被覆方法及び、簡単な作業にて、管体間に生じた継ぎ目を被覆すると共に隣接する管体同士を接続することができる新規な管体の接続方法を提供することを目的とする。

【解決手段】管体100における穴部101が生じている部分に対し、熱可塑性樹脂からなる板状の被覆部材1の一面12を、前記管体100内壁面側からあてがうことによって、前記穴部101を覆い、前記被覆部材1を、前記管体100の内壁面に向かって他面13側から加圧すると共に前記被覆部材1の融点以上の温度で加熱することによって、前記被覆部材1を、前記穴部101を覆った状態で、前記管体100の内壁面に溶着する。

(もっと読む)

表皮材の貼り付け装置および貼り付け方法

【課題】基材の端部に浮き等を生じさせることなく、精緻で綺麗に表皮材を基材の表面から裏面まで貼り付けることのできる表皮材の貼り付け装置と貼り付け方法を提供する。

【解決手段】少なくとも基材Wの表面W1に表皮材Sが貼り付けられた該基材Wを支持する治具6を具備する載置台5と、載置台5上で治具6の側方にてスライド自在な入れ子71と、入れ子71のスライドの駆動制御を実行する制御手段と、を少なくとも備え、表皮材Sが基材Wの表面W1から入れ子71の端面71aに貼り付けられた状態で入れ子71がスライドして表皮材Sを基材Wの表面W1から裏面W3に亘って貼り付けるようになっている貼り付け装置10である。

(もっと読む)

管ライニング工法及びライニング管

【課題】加熱冷却過程でライニング材が熱変形しても、フランジ部の液漏れが生じない管ライニング工法を提供する。

【解決手段】管路の内部ライニング材方法において、未硬化の硬化性樹脂が含浸された挿入筒部,5及び挿入筒部の一端から外側に屈曲状に連設された硬化状態の鍔部,6からなる管口シール部材,4を用い、鍔部をフランジ部の外側にスペース,8を介して臨ませた状態で未硬化の挿入筒部を管路内に挿入して管口シール部材を管路の端部に取り付ける管口シール部材取り付け工程と、ライニング材として未硬化の硬化性樹脂が含浸された管状樹脂材を用い、未硬化状態のライニング材を管路に反転挿入する反転挿入工程と、ライニング材の内部に流体圧を作用させてライニング材を管路の内面に押圧した状態で、ライニング材及び挿入筒部を硬化させる硬化工程と、スペースに充填剤を充填してスペースを埋めるスペース埋設工程とを備えている。

(もっと読む)

合成樹脂成形品の表皮接合方法および表皮接合装置

【課題】芯材の開孔周縁部に表皮の折り返し端部を簡単に超音波融着することができる合成樹脂成形品の表皮接合方法および表皮接合装置の提供を図る。

【解決手段】芯材6の表皮7に設定された折り返し部7Aは、治具11上にセットされた該芯材6の他側面側で複数の可動分割コマ14を芯材6の開孔4Aの径外方向に移動させることにより、各押え片16により開孔4Aの径外方向に折り返されると共に、各押え片16と開孔4Aの周縁部とにより押圧されて折り返し方向に延伸して固定され、この状態で折り返し端部が芯材6の他側面に超音波融着される。

(もっと読む)

管ライニング材及びその製造方法

【課題】接合部の密封において、縫製糸が密封リボンテープに食い込んでいてもピンホール等の問題が発生せず現場施工が確実に実施でき、縫製糸を使用しない接合においては溶着時に密封リボンテープが接合部に溶け込んでいても施工時に接合部が裂けないような管ラインニング材を提供する。

【解決手段】片面にプラスチックフィルム2aをコーティングしたシート状の樹脂吸着材2bを前記プラスチックフィルム面が外表面となるよう両端を接合した接合部2cを形成する管状体2と、前記接合部2cを覆う第一密封リボンテープ3と、前記第一密封リボンテープ3より幅広で、前記第一密封リボンテープ3の上に重ねて前記プラスチックフィルム2aに溶着した第二密封リボンテープ4とからなり、前記第一・第二リボンテープ3、4で前記接合部2cを密封したことを特徴とする管ライニング材1の構成とした。

(もっと読む)

管材への被覆材の取付装置

【課題】既に成形されている管材における特に角筒状部の内周面に、不織布等の被覆材をきっちりと沿わせながら精度良く取り付けることができる取付装置を提供する。

【解決手段】この取付装置1は、角筒状部5を備えた管材3を支持する支持部材34と、この支持部材34によって支持された管材3の角筒状部5内側に対して挿脱可能とされて、角筒状部5の内周面に対して近接離間する方向に移動可能とされた分割型材52〜54、55〜57を有する2組の内金型50、51とを備えている。そして、管材3の角筒状部5の内周面に沿って方形枠状に仮張りした被覆材2に、内金型50、51の分割型材52〜54、55〜57を交互に押し付ける際に、各回の押し付け部位を角筒状部5の内周面に沿った周方向にずらしながらそれら押し付け部位の端部同士を互いにオーバーラップさせる。

(もっと読む)

既設管の更生工法

【課題】 既設管路内において、皺が形成されることなく内面を平滑にして敷設できて、スムーズに流水させることができると共に、全体的に十分に硬化させることができる既設管更生ライニング工法を提供することを本発明の目的とする。

【解決手段】 筒部6と、筒部6の端縁部に一体状に形成された鍔部4とからなり、樹脂繊維基材に未硬化の液状熱硬化性樹脂を含浸して形成された熱硬化性樹脂層2と熱可塑性樹脂層3との積層体から形成されたライニング材1を使用する。ライニング材1の筒部6を既設本管10内に裏返されて配した状態で、鍔部4を既設本管10と既設取付管11の取付管口13に位置決めをして既設本管10の内周面10aに接合する。熱可塑性樹脂層3を加熱により軟化させて、筒部6を既設本管01内から既設取付管11内へと反転挿入し、さらに昇温して熱硬化性樹脂層2を硬化させる。

(もっと読む)

建築物の孔補強構造及び孔補強方法

【課題】繊維を効率よく使用し、コストの低減化を図り、丸孔の外周部におけるひび割れの発生や成長を確実に防止することのできる建築物の孔補強構造及び孔補強方法を提供する。

【解決手段】本発明は、建築物11に形成された丸孔12の外周部を補強するための孔補強構造であって、丸孔12の外周部に沿うように長繊維13を巻回し、円環状に成形された繊維体14により構成されていることを特徴とする。

(もっと読む)

保温材付きパイプの製造方法

【課題】保温材付きパイプの生産性を向上させる。

【解決手段】パイプ12を製造した後に、一旦、コイル状に巻き取らないので、パイプ12に捲き癖が生じていない状態(養生前のストレートの状態)で、連続して発泡材14が被覆装置でパイプ12に被覆される。よって、パイプ12の振動が殆ど無い状態で、発泡材14が幅方向に変形され幅方向の端部14A同士が接合されるので、接合精度や強度が向上される。また、これにより製造速度の向上が可能とされる。また、パイプ12を巻き取って養生(保管)するためのスペースが不要であり、コイル状に巻き取られたパイプ12を運ぶ工程も不要となる。更に、パイプ12が横持ちとされた際に、パイプ12の外周面12Aが摺れて傷や汚れなどが入らないように配慮する必要もない。したがって、保温材付きパイプ10の生産性が向上される。

(もっと読む)

樹脂管用継手とそれの圧入接続方法及びその方法に用いられる圧入装置

【課題】樹脂管との接続作業を能率良く容易に行う。

【解決手段】樹脂管1の接続管部1A内に管軸芯X方向から圧入可能な接続筒部2を備えた継手本体Aと、この継手本体Aの接続筒部2が圧入された樹脂管1の接続管部1Aをそれの径方向外方側から押圧する押圧スリーブ3とを備え、継手本体Aの接続筒部2の先端に、樹脂管1の接続管部1Aの端部を径方向外方側から挾持固定する圧入装置Bの管挾持手段B1の挾持固定作用に連れて縮径変形する接続管部2の端部側の内周面を受止め可能で、かつ、樹脂管1の接続管部1Aの内径よりも小なる外径で直管状又は略直管状に形成された装着筒部4が形成されている。

(もっと読む)

表皮の貼着方法並びに貼着装置

【課題】湾曲面を有する成形基材の表面に表皮を真空成形により貼着する表皮の貼着方法並びに貼着装置であって、シワ、弛み等が生じることなく体裁良く表皮を真空貼着できる。

【解決手段】成形型20における成形基材2の先当たりポイントP近傍部分に成形基材2の一部をセットするセット用ブラケット50を配置し、このセット用ブラケット50を成形型20に対して常に上方にバネ付勢され、真空成形時には成形型20側に沈み込むように上下動可能に配置する。従って、真空成形時、成形基材2の先当たりポイントPに表皮3が当接した後、セット用ブラケット50が成形型20側に沈み込むことで、成形基材2を回動させながら貼着が行なわれるため、表皮3に適切なテンションが加わり、余りシワ等が発生することがない。

(もっと読む)

多孔質PTFE層の形成方法、ならびにこの形成方法により得られる多孔質PTFE層および成型品

【課題】表面にシワや変形を発生させることなく多孔質PTFE層を簡便に形成することができ、しかも気体透過量等の性状の調節を容易に行うことが可能となる、多孔質PTFE層の形成方法を提供する。

【解決手段】本発明の多孔質PTFE層の形成方法は、(1):1枚または2枚以上の未焼成多孔質PTFEフィルムと、下記工程(2)における加熱条件に耐えうる支持体(メッシュ等からなる棒状または板状の支持体が好ましい)とを、所定の手段を用いて下記工程(2)の加熱の際にスベリが生じないように組み合わせる工程、および(2):工程(1)の結果物を150℃以上、PTFEフィルムの融点未満の温度で5〜120分間(工程(1)で熱可塑性樹脂繊維等を用いられている場合は、好ましくはその融点〜320℃の温度で10〜60分間)加熱する工程を有することを特徴とする。

(もっと読む)

シートラッピング製品、その製造方法及び装置

【課題】板状の基材の天面及び4側面を1枚のシートで、見栄えよく覆った構成のシートラッピング製品並びにその製造技術を提供する。

【解決手段】基材2の天面にシート3を貼り付け、コーナー部に切り欠き4を形成してシートの4辺に、切り欠きで互いに切り離された第一側面貼付片3bと第二側面貼付片3cを形成し、その基材2を第一側面貼付片3bに平行方向に搬送しながら、進行方向に関して両側に位置する第一側面貼付片3bを基材側面2bに巻き込んで貼り付け、次に、第一側面貼付片3b両端の突出部3bcをコロ51で基材側面2cに貼り付け、その後、基材2を第二側面貼付片3cに平行方向に搬送しながら、前側に位置する第一側面貼付片3b両端の突出部3bcを基材側面2cに貼り付けると共に両側に位置する第二側面貼付片3cを基材側面2cに巻き込んで貼り付け、基材2の天面及び4側面をシート3で覆ったシートラッピング製品を製造する。

(もっと読む)

ラミネータ

【課題】用紙の送り出し速度が上がっても或いは用紙の積載にずれが発生しても、用紙のずれを搬送途上で確実に修正し、高い精度で用紙の重ね合わせを行うと共にラミネート後の連続用紙を確実に切断し個切りすることができるラミネータを提供する。

【解決手段】 積載された用紙を上面から一枚ずつ繰り出す用紙供給部と、上側に独立した球体からなるローラを配置すると共に該球体ローラの下側にバックアップローラを配置した一対のニップローラ及び各種ガイドとからなる用紙搬送部と、用紙搬送部の高さより低く段差を形成すると共に用紙を押さえつけるためのガイドを設けた用紙端部の重ね合わせ部と、端部を重ね合わせた用紙をラミネートするラミネート部と、前記ラミネートした用紙の重ね合わせ部分のラミネートフィルム端部を切断し用紙を個別にする切断部とから構成する。

(もっと読む)

ケーブル布設済み保護管補修方法

【課題】ケーブルが布設されたままの状態で補修することができる保護管補修方法を得る。

【解決手段】弾性基材2の湾曲方向の両端部間から湾曲内部へケーブル21を入れた後、弾性基材2の湾曲方向の端部同士を結合して管状補修材1を形成し、該管状補修材1を保護管22内へ一方の開口部から挿入し、この後、前記方法で次の管状補修材1を形成し、該管状補修材1の一方の開口端部を、先に保護管22内へ挿入した管状補修材1の開口端部へ接続してから該管状補修材1を前記保護管22内へ挿入して先の管状補修材1を保護管22の他方の開口部側へ移動させ、前記工程を順次繰り返して行うことにより、内部にケーブル21を通した状態で管状補修材1を保護管22の一方の開口部から他方の開口部に亘って配置する。

(もっと読む)

ケーブル布設済み保護管補修方法

【課題】保護管を、ケーブルが布設されたままの状態で補修することができる保護管補修方法を得る。

【解決手段】保護管22の一方の開口部側で管状補修材1を構成する一方の分割部材2内へケーブル25を入れた後、該分割部材2の分割面へ他の分割部材3の分割面を結合して管状補修材1を形成し、該管状補修材1を保護管内22へ一方の開口部から挿入し、この後、また、前記方法で次の管状補修材1を形成し、該管状補修材1の一方の開口端部を、先に保護管22内へ挿入した管状補修材1の開口端部へ接続してから該管状補修材1を保護管22内へ挿入して先の管状補修材1を保護管22の他方の開口部側へ移動させ、前記工程を順次繰り返して行うことにより、内部にケーブル25を通した状態で管状補修材1を保護管22の一方の開口部から他方の開口部に亘って配置する。

(もっと読む)

真空ラミネート装置、および真空ラミネート方法

【課題】 真空ラミネート装置で製造する製品の製造コストを抑える。

【解決手段】 基材11上に固定された枠体12Wによって取り囲まれたラミネートモジュールの載置領域に通気性シート20が置かれ、その通気性シート20上に太陽電池モジュール構成材料18が設置され、蓋部材17によって、枠体12Wと太陽電池モジュール構成材料18の周縁部が覆われるとともにラミネート処理を行う空間が形成されている。

(もっと読む)

管路の分岐管路部の分岐ライニング管

【課題】管路の分岐管路部のライニング施工において、取付け管の本管への取付け斜交角度が大きくなっても良好に追従できる分岐ライニング管を提供すること。

【解決手段】分岐管路の径より小径の熱可塑性合成樹脂よりなる筒体と;該筒体の一端に連接して設けられ開口部の径と実質的に同径の開口を有し、該開口部の径よりも大径の外径を有する平板状のフランジ部と;からなり、該フランジの開口に連接する筒体の端部は一定長さにわたって蛇腹状に形成されてなる分岐ライニング管。

(もっと読む)

管路の分岐管路部のライニング施工方法及び該ライニング施工方法に使用される分岐ライニング管

【課題】

分岐部分での手間のかかる処理を解消して施工効率の向上をなす管路の分岐管路部のライニング施工方法を提供すること。

【解決手段】

分岐管路の径より小径の熱可塑性合成樹脂よりなる筒体とこの筒体の一端に連接して設けられ分岐管路の開口部の径よりも大径の外径を有する平板状のフランジ部とからなる分岐ライニング管を加熱して軟化させ、この状態で本管側から分岐管路部内に引き入れ、該ライニング管の筒体内に加圧・ 加熱媒体を充填して加圧・加熱し、該筒体を拡径膨張させ、分岐管路の内面をライニングする。

(もっと読む)

真空薄膜の製造方法、真空薄膜/基材積層品および金属層/基材積層品

【課題】

基材の端部を遮蔽することなく、基材端部にまで有効な真空薄膜を製造する方法を提供する。本発明により、基材の端部まで全面が均一な真空薄膜を得ることができる。

【解決手段】

基材上に真空薄膜を形成する方法において、該基材が該基材の幅より大きな幅を持つ支持体に近接または接触しており、かつ該基材の両端部のさらに外側に該支持体がはみ出し、該支持体のはみ出した部分に被覆シートを配設させた状態で成膜することを特徴とする真空薄膜の製造方法。

(もっと読む)

1 - 20 / 23

[ Back to top ]