Fターム[4F211TH06]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品の前処理・コンディショニング (1,728) | 加熱、予熱 (267)

Fターム[4F211TH06]の下位に属するFターム

不均一加熱、部分加熱 (20)

Fターム[4F211TH06]に分類される特許

141 - 160 / 247

多層接着性フィルムの貼着方法及びこの方法により製作された多層接着性フィルム貼着板ガラス

【課題】 厚さが大きくなるような多層接着性フィルムを、機械的に板ガラスに貼着することを可能にした多層接着性フィルムの貼着方法及びこの方法を用いて製造された多層接着性フィルム貼着板ガラスを提供する。

【解決手段】 多層接着性フィルムを前記板ガラス上の所定位置に仮固定する(仮固定工程、ステップS2)、仮固定された多層接着性フィルムの貼着開始側の先端部を所定寸法剥離し、この状態で表面に多層接着性フィルムが仮固定された板ガラスをニップロールにセットする(セッティング工程、ステップS3)。そして、剥離フィルムが剥離された多層接着性フィルムの先端部と板ガラスとを挟んでニップロールを駆動し、このときニップロールの入口側で剥離フィルムを剥離する(貼着工程、ステップS4)。

(もっと読む)

乗客コンベア用移動手摺接続装置及びその接続方法

【課題】 移動手摺をエスカレータ実機で実用運転した際に掛かる移動手摺の引っ張り力によっても、移動手摺の接続部の当て布の接着力が低下しない乗客コンベア用移動手摺接続装置及びその接続方法を得る。

【解決手段】 上型200、下型300及び移動手摺3の内側に挿入される中型400から構成され、少なくとも2以上の型に電熱ユニットR1〜R5が設けられた金型100を備え、金型で加圧しつつ加熱することによって熱可塑性エラストマーからなる移動手摺を接続するものにおいて、金型を構成するそれぞれの型の加熱温度又は加熱開始時間又はその両方を可変とする。

(もっと読む)

容器用複層ポリエステルフィルムラミネート金属板及びその製造方法

【課題】 ポリエステルフィルムに添加したワックスだけでなく,フィルムに残存するオリゴマー等によるラミネートロールの汚染を防止できるとともに,優れたミートリリース性およびDRD製缶性をも兼ね備える容器用複層ポリエステルフィルムラミネート金属板およびその製造方法を提供する。

【解決手段】 本発明に係る容器用複層ポリエステルフィルムラミネート金属板は,金属板の少なくとも一方の面に,融点が245℃以上のポリエステル樹脂を主成分とする表層と該表層よりも低融点のポリエステル樹脂を主成分とする下層とを含む複層ポリエステルフィルムがラミネートされており,上記表層は,ポリエチレンワックスを0.01〜2.0質量%含有し,上記表層のポリエステル樹脂は,ラミネート後における数平均分子量Mnが1.4×104以上であることを特徴とする。

(もっと読む)

樹脂用埋め込み部品

【課題】 加熱して樹脂に埋め込んだ後に取付孔の周囲にバリなどの樹脂のはみ出しが無く、樹脂部材の肉厚が小さい場合でも、樹脂に埋め込んだ後の埋め込み部品に大きな保持力が得られるような樹脂用埋め込み部品を提供する。

【解決手段】 樹脂部材に設けられた取付孔3の直径よりも小さな直径を備えた案内フランジ11と、取付孔3の直径よりも大きな直径を備え、外形が多角形状で案内フランジ11に平行な回り止めフランジ13と、案内フランジ11と回り止めフランジ13との間に設けられ、直径がこれらのフランジの直径の中間である中間フランジ12とを備え、各フランジ11、12、13の間には、隣接するフランジの直径よりも小さな直径を備えた樹脂収容溝14、15を備え、各フランジに垂直な方向にねじ孔16が設けられた金属製の樹脂用埋め込み部品である。

(もっと読む)

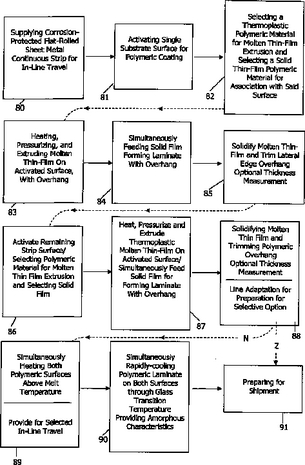

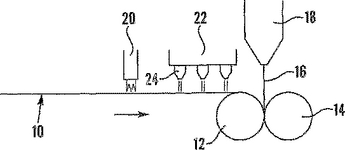

ポリマー固体薄膜のフラットロール鋼板連続ストリップへのポリマー押し出し溶融薄膜による結合方法

【課題】 剛体耐食保護フラットロール金属シート連続ストリップ基板の連続インラインポリマーコーティングの方法及び装置を提供する。

【解決手段】 接着性をもつ熱可塑性ポリマー材料用い、フラットロール金属シート基板の活性化表面と化学結合するために溶融薄膜押し出しでき、そして実質的に同時に固体薄膜ポリマー材料と結合する。片面活性化しポリマー多層を具備する加工製品を形成する。固体ポリマー薄膜は強度、硬度及び他の所望の表面機械的特性をもつよう選択される。外側が着色でき、耐候性を有する。第2の実施例は両面にポリマー多層をコーティングする。  (もっと読む)

(もっと読む)

電子部品ケース用包材の製造方法及び製造装置

【課題】 設備コストを抑制できると共に、高速生産が可能な、電子部品ケース用包材の製造方法を提供する。

【解決手段】 この発明の製造方法は、熱可塑性樹脂未延伸フィルム層4の片面に熱可塑性接着樹脂層5が積層されてなる第1シート1と、耐熱性樹脂延伸フィルム層6の片面にアルミニウム箔層7が積層されてなる第2シート2とを、熱可塑性接着樹脂層5とアルミニウム箔層7とが接触する態様で一対のロール間12、13に挿通して、熱可塑性接着樹脂が溶融しない状態で加熱して挟圧することによって第1シート1と第2シート2とを仮接着して予備積層シート3を得る仮接着工程と、得られた予備積層シート3を加熱して熱可塑性接着樹脂を溶融せしめることによって、第1シート1と第2シート2とを接着一体化する本接着工程とを包含することを特徴とする。

(もっと読む)

製造装置および回路形成基板の製造方法

【課題】高位置精度を再現性高く実現し、低コストで信頼性の高い回路形成基板を製造するための製造装置とそれを用いた回路形成基板の製造方法を提供することを目的とする。

【解決手段】連続したPETフィルムの伸び量は、第1組のロールの摩擦係数によって変動していたと考えられ新品の使用時から摩擦係数を非常に小さく調整したことで新しいときから古くなるまで摩擦係数の変動が無くなることでPETフィルムの伸ばされる量が安定したと推測でき、特にロール交換時の摩擦係数に変動が無くなり寸法変化が安定した。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】簡単な工程及び構成で、2以上の長尺状感光性ウエブの感光材料層を基板の所望の部位に並列且つ正確に貼り付けすることを可能にする。

【解決手段】製造装置20は、第1及び第2ウエブ送り出し機構32a、32b、第1及び第2加工機構36a、36b、第1及び第2ラベル接着機構40a、40b、第1及び第2リザーバ機構42a、42b、第1及び第2剥離機構44a、44b、基板搬送機構45並びに貼り付け機構46を備えるとともに、前記貼り付け機構46の上流近傍には、感光性ウエブ22a、22bの境界位置を直接検出する第1及び第2検出機構47a、47bが配設され、前記第1及び第2検出機構47a、47bによる検出情報に基づいて、貼り付け位置における前記境界位置と前記ガラス基板24との相対位置及び各境界位置同士の相対位置を調整する制御が行われる。

(もっと読む)

合成樹脂製管状部材同士の溶着方法およびその装置

【課題】 合成樹脂製チューブとこれと特性が異なる合成樹脂製継手とを溶着するに際し、チューブと継手との突き合わせ端面に食い違いが生じることを防止する合成樹脂製管状部材同士の溶着方法およびその装置を提供する。

【解決手段】 溶着位置における1対のクランプ部材1,2は、加熱位置にある端面加熱ヒータ3の位置を基準として、対称に位置させられている。各ブッシュ6,7は、その端面位置からクランプ部材1,2の端面位置までの距離X1,X2が相違するように、対応するクランプ部材1,2に取り付けられている。相対的にメルトフローレートが大きい方の合成樹脂製継手Cの支持位置から突き合わせ端面までの距離X2を相対的にメルトフローレートが小さい方の合成樹脂製チューブTの支持位置から突き合わせ端面までの距離X1よりも小さくする。

(もっと読む)

包装ラミネートを生産する方法

第1材料の第1層10、38と、第2材料の第2層16、40とを連続接合して、前記第1層と第2層を備える包装ラミネート44、48を生産することに関連する方法。本発明によると、前記第1層10、38の自由表面及び/又は前記第2層16、40の自由表面が、プラズマ処理24と火炎処理20の両方を受け、その後、前記自由表面が一緒に接合される12、14。本発明は、そのように生産された包装ラミネート、及びそのような包装ラミネートから製造された包装容器にも関する。  (もっと読む)

(もっと読む)

ガス容器の製造方法およびガス容器

【課題】溶着時の不具合を生ずることなく、ライナ構成部材同士を適切に接合することができ、生産性を向上することができるガス容器の製造方法およびガス容器を課題とする。

【解決手段】少なくとも一端側が略円筒状のライナ構成部材21,22同士を接合して構成される中空内部の樹脂ライナ11を有するガス容器1の製造方法であって、ライナ構成部材21,22同士の接合部分を予備加熱した後で、レーザ溶着により接合した。仮接合状態の樹脂ライナ11を回転させて、ヒータ90により予備加熱を行うと共に、ヒータ90の下流側のレーザトーチによりレーザ照射を行い、ライナ構成部材21,22同士を周方向に亘って接合する。

(もっと読む)

積層体の製造方法

【課題】 液晶ポリマーフィルムと金属箔が十分な接着力を有する外観の優れた積層体を生産性よく、安定的に製造することのできる積層体の製造方法。

【解決手段】 光学的異方性の溶融相を形成する液晶ポリマーよりなるフィルムと金属箔とを重ね合わせて加圧ロールの間を通過させることによりフィルムと金属箔とを積層する積層体の製造方法において、該フィルムと該金属箔とを加圧ロールの間に通過させる工程で、該加圧ロールの外部に加熱手段を設けて、フィルムおよび金属箔、及び/又は加圧ロールを加熱又は保温することを特徴とする。

(もっと読む)

積層体のラミネート方法及びラミネート装置

【課題】簡単な工程及び構成で、気泡の混入を可及的に阻止し、積層体を基板に効率的にラミネートすることを可能にする。

【解決手段】製造装置20は、感光性ウエブ22から保護フイルム30の剥離により突出した感光性樹脂層とガラス基板24とを加圧する加圧機構42と、前記感光性樹脂層と前記ガラス基板24とを熱圧着する熱圧着機構43とを備える。加圧機構42は、感光性樹脂層の溶融温度以下で且つクッション層が軟化する温度条件下で、感光性ウエブ22とガラス基板24とを加圧する一方、熱圧着機構43は、溶融温度条件下で、前記感光性ウエブ22と前記ガラス基板24とを熱圧着する。

(もっと読む)

浄化槽の製造方法

【課題】ノルボルネン系樹脂のRIM成形法で浄化槽を製造するに際、従来法のサンディング加工処理を行わなくても、接着部位に優れた接着接合特性をもたらす浄化槽の製造方法を提供する。またサンディング加工処理と併用して、さらに優れた接着接合特性を得る。

【解決手段】反応射出成形法によるノルボルネン系樹脂成形品どおしを接着剤で接着・接合する際、接着・接合表面に対し下記(a)または/および(b)の処理後、少なくとも該被清掃処理面に接着剤を付与して接着・接合せしめる浄化槽の製造方法。(a)掃溶剤が含浸された溶剤含浸治具で清掃する清掃工程1と、前記溶剤含浸治具から染み出た清掃溶剤が全て揮発する前に拭き除く清掃工程2を、前記ノルボルネン系樹脂成形品が成形されてから8時間以内に実施すること。(b)該表面温度が60〜80℃になるように熱風を吹き付ける処理をすること。

(もっと読む)

基材の表面に樹脂シートを被覆する方法および被覆部材

【課題】 基材の表面に樹脂シートを被覆する方法であって、被覆後も樹脂シートの機能や形状を保持することができ、さらに、温度制御が容易な方法を提供する。また、その方法により得られる被覆部材を提供する。

【解決手段】 本発明の基材の表面に樹脂シートを被覆する方法は、導電性をもつ基材1の表面に熱可塑性樹脂を含む樹脂シート2を接触させる接触工程と、誘導加熱により基材1の少なくとも表面部を昇温させる昇温工程と、基材1との接触面21を含む樹脂シート2の界面部22が基材1の昇温により溶融したときに誘導加熱を停止して樹脂シート2の厚さ方向への加圧により基材1と樹脂シート2とを圧着する圧着工程と、からなる。

また、本発明の被覆部材は、上記の方法により得られる被覆部材であって、基材1と樹脂シート2とが、樹脂シート2の界面部22の変態によって接触面で密着している。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】簡単な工程及び構成で、長尺状感光性ウエブに貼り付けられるマスキングテープと基板とを高精度に位置決めすることを可能にする。

【解決手段】製造装置20は、感光性ウエブ22を送り出すウエブ送り出し機構32と、前記感光性ウエブ22から保護フイルム30を剥離させる剥離機構34と、前記感光性ウエブ22の表面にマスキングテープ36を貼り付けるマスキングテープ貼付機構38と、ガラス基板24を搬送する基板搬送機構40と、前記感光性ウエブ22を前記マスキングテープ36が前記ガラス基板24間に配置するように接合する接合機構42とを備える。

(もっと読む)

耐熱性フレキシブル積層板の製造方法および製造装置

【課題】耐熱性接着フィルムに含まれる水分の蒸発によるシワ・発泡などを抑制し、外観良好でハンダ耐熱性の高い耐熱性フレキシブル積層板の製造方法を提供すること。

【解決手段】耐熱性接着フィルムと金属箔とを積層して得られる耐熱性フレキシブル積層板の製造方法であって、前記耐熱性接着フィルムの水分率を0.7%以下にした後に該耐熱性接着フィルムと金属箔とを積層することを特徴とする耐熱性フレキシブル積層板の製造方法。

(もっと読む)

印刷フィルム貼着缶体の製造方法

【課題】 印刷効率の向上および製品コストの低減を図るとともに、加熱された際にも不具合の生じることがない印刷フィルム貼着缶体の製造方法を提供する。

【解決手段】 一方の面にクリアーコート層が形成されている熱可塑性樹脂フィルム2の他方の面に、下地層11が形成される下地処理工程と、前記下地層の面に紫外線硬化型インクをインクジェットプリンタから噴射し付着させて仮硬化状態の印刷層12が形成され、その上に接着剤が塗布され、加熱乾燥されて印刷フィルムを形成する印刷工程と、加熱された円筒缶体1の缶胴部に、前記印刷フィルムを貼着させるフィルム貼着工程と、前記印刷フィルムが前記缶胴部に貼着された後、前記印刷フィルムに紫外線を照射して前記紫外線硬化型インクを本硬化させる紫外線照射工程とを有していることを特徴とする製造方法。

(もっと読む)

既設管ライニング用帯状体

【課題】 施工後にコーキング材などを充填して溝埋めを行う必要がなく、施工性の良好な既設管ライニング用帯状体を提供する。

【解決手段】 螺旋状に巻回されることにより螺旋管とされて、ライニングすべき既設管内に挿入される、もしくはライニングすべき既設管内で螺旋状に巻回されることにより螺旋管とされる既設管ライニング用帯状体1であって、螺旋状に巻回された際に隣接する帯状体同士が嵌合される接合部を有する帯状体の基板12と、螺旋状に巻回された際に外表面側に突出するように、該基板12を屈曲させて該基板12が幅方向へ伸長し得るように形成された内面側に開口部20a,20bを有する伸縮部18a,18bとを具備し、硬度が35〜70、常温伸びが100%以上のゴム又は熱可塑性エラストマー21a,21bにより上記開口部20a,20bが閉塞されている。

(もっと読む)

カップ状容器及びその製造方法

【課題】胴部上端縁より外方へフランジを延設した容器本体2のフランジ上面に蓋板3周縁部を剥離可能に固着したカップ状容器であって、蓋板3を剥離して容器本体2の上端開口を開放する際に収納物が飛び出すという不都合がなく、また、簡単に製造できて低コストでの製造が可能なカップ状容器及びその製造方法を提案する。

【解決手段】前記フランジ上面に第1,第2の環状突条13,14で囲成された環状凹部12を設けるとともに、内側の第2環状突条に切欠部15を設け、また、環状凹部12外方のフランジ上面を第1テーパ面f1に、内方のフランジ上面で切欠部内方以外を第2テーパ面f2にそれぞれ形成し、蓋板3周縁部を環状凹部上に掛け渡してその両側を第1,第2各テーパ面に剥離可能に固着し、切欠部15内方を非固着状態とした。

(もっと読む)

141 - 160 / 247

[ Back to top ]