Fターム[4F211TH06]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品の前処理・コンディショニング (1,728) | 加熱、予熱 (267)

Fターム[4F211TH06]の下位に属するFターム

不均一加熱、部分加熱 (20)

Fターム[4F211TH06]に分類される特許

61 - 80 / 247

固着具と成形品部材

【課題】合成樹脂の成形品部材に対して強固な固定強度を得ると共に供給する固着具の嵌め込み方向を一定にする必要のない固着具と成形品部材を提供する。

【解決手段】本発明の固着具は、短い円柱状の本体両端にそれぞれ突起部が設けられている。さらに本体の外側周面上に突出させてローレット(凹凸条)を有する3つの大径部が設けられている。この3つの大径部は、本体の中央部にそれぞれ小径部を挟んで形成されている。成形品部材11は、突出形成されたボス12に予め形成されている第1の孔13と第2の孔14とが設けられている。本願のボス12に設けられた孔は、第1の孔13が固着具の3つの大径部の外径より所定値小さい孔径、第2の孔14は第1の孔13よりさらに所定値小さい孔径の2段で形成されている。第1の孔13と第2の孔14とを合わせた深さは、固着具の全長とほぼ等しい深さに形成されている。

(もっと読む)

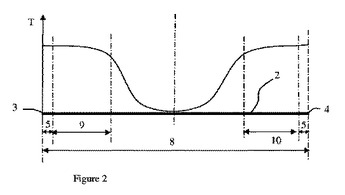

溶接による管の製造方法

プラスチックからなる可撓性管状体の生産のためにストリップを溶接する方法であって、以下のステップ、即ち:溶接ロッドの周りにストリップ(1)を形成し;前記ストリップの端部(3,4)を接触し;前記端部(3,4)を加熱・圧縮し、その後それらを冷却することにより溶接区域(5)を形成するような、各ステップを有し、前記方法は、前記ストリップ(1)が溶接区域(5)の外側で加熱されることを特徴としている。  (もっと読む)

(もっと読む)

複合材料のシートを製造するための方法および装置

【課題】複合ラミネート材料を含んだ複合材料のシートを製造するための方法および装置を提供する。

【解決手段】複合材料を互いに横方向に隣接するように(サイド・バイ・サイド)配置することによって、複合材料の製品シートが製造される。複合材料(36a、36b)は、熱可塑性マトリックス材料の中に繊維を有する。隣接する複合材料は、固着されて複合材料の製品シートを供給する。好ましくは、複合材料のクロス層(60)が複合材料(36a、36b)の上に配置される。クロス層は、例えば単一方向指向性のシートであり、またクロス層の中の繊維は、例えば複合材料の中の繊維に対して横断するような関係で配置されている。

(もっと読む)

ラミネーター及びこれに用いられる加熱ロールの回転を制御する方法

【課題】本発明は加熱ロールの回転を制御する方法及び該方法を応用したラミネーターを提供する。

【解決手段】ラミネーターが熱圧合作業を行うまで、加熱ロールを反転させてラミネート物の挿入を防止することができる。

(もっと読む)

積層装置および積層布帛の製造方法

【課題】付与する接着性を有する合成樹脂の厚さが均一となり、2枚の布帛を位置精度よく積層することができ、特に、エアバッグ袋体を製造するのに適した装置および製造方法を提供する。

【解決手段】布帛を吸引固定するための少なくとも2つの吸引台と、該吸引台上に吸引固定された少なくとも1つの布帛に接着性を有する合成樹脂を付与するための付与手段とを具備した積層装置であって、該吸引台がその表面から内部に連通する吸引孔を有しており、該吸引孔の数が100個/m2以上、該吸引孔同士の間隔が2cm以上、該吸引孔の合計面積が、それが設けられている吸引面の表面積の20%以下および該吸引孔の直径が1〜5mmである積層装置である。

(もっと読む)

光線溶着装置及び光線溶着方法

【課題】 作業性の向上を図った上で第1の樹脂部材と第2の樹脂部材の溶着による良好な接合性を確保する。

【解決手段】

第1の樹脂部材100の溶着部101を第2の樹脂部材200の溶着部201に押し付けると共に透明材料によって形成された押さえ治具3と、押さえ治具及び第1の樹脂部材を透過する照射光線Rを第2の樹脂部材の溶着部に照射する光源2とを設け、押さえ治具に、第1の樹脂部材に接して該第1の樹脂部材の溶着部又は第2の樹脂部材の溶着部の少なくとも一方を加熱して軟化させ第1の樹脂部材の溶着部と第2の樹脂部材の溶着部とを密着させると共に透明材料によって形成された発熱体4を設けた。

(もっと読む)

樹脂管の接合工具および樹脂管の接合方法

【課題】 手間を増加させることなく樹脂管と樹脂継手との接合部に接合者を示す。

【解決手段】 融着接合工具2は、樹脂管1の端部分1Aと樹脂継手5の端部分5Aとをそれぞれ加熱溶融させたうえで両者を圧入して圧着保持させることにより樹脂管1と樹脂継手5とを融着接合する際に、樹脂管1を固定保持するための接合工具である。融着接合工具2は、一対の半割り筒状保持片3A,3Bを備える。半割り筒状保持片3A,3Bは、樹脂管1を径方向の両側外部から挟持した姿勢と樹脂管1の挟持を解除した姿勢とに切替え可能である。半割り筒状保持片3A,3Bは、規制端面3a,3bを含む。規制端面3a,3bは、挟持された樹脂管1の端部分1Aに圧入される樹脂継手5の端面に当って圧入長さを規制する。規制端面3a,3bは、突出部3c,3dを有する。突出部3c,3dは接合者を示す。

(もっと読む)

樹脂皮膜形成方法

【課題】本発明の課題は、接着剤を介して基材に樹脂フィルムを貼り付ける際に、樹脂フィルムと接着剤との接着性を向上させることにある。

【解決手段】本発明に係る樹脂皮膜形成方法は、樹脂等フィルム作製工程、流延工程、被覆工程及び加熱工程を備える。樹脂等フィルム作製工程では、樹脂及び/又は樹脂前駆体を含有する第1樹脂等溶液1から所定厚みの樹脂等フィルム11が作製される。流延工程では、第1樹脂等溶液中に含有される樹脂及び/又は樹脂前駆体と同一の樹脂及び/又は樹脂前駆体を含有する第2樹脂等溶液1が基材2又は樹脂等フィルム上に所定厚みで流延される。被覆工程では、基材又は樹脂等フィルム上に流延された第2樹脂等溶液が乾燥される工程を経ることなく第2樹脂等溶液の上に樹脂等フィルム又は基材が被せられる。加熱工程では、第2樹脂等溶液及び樹脂等フィルムが加熱される。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】装置を大型化することなく、基板を短時間で所望の温度まで均一に加熱できるとともに、高品質な感光性積層体を製造することができる感光性積層体の製造装置及び製造方法を提供する。

【解決手段】ガラス基板24は、第1加熱機構104を構成するホットプレート110a、110bにより、第1加熱温度まで均一且つ迅速に加熱された後、基板供給機構108により第2加熱機構106a、106bに供給され、搬送部134a、134bにより搬送されながら、赤外線ヒータ136a〜136dにより第2加熱温度よりも低い第2加熱温度で加熱保持された後、貼り付け機構46を構成するゴムローラ80a、80b間に長尺状感光性ウエブ22とともに供給され、ガラス基板24に感光性樹脂層28が圧着されることで、感光性積層体24bが製造される。

(もっと読む)

加熱装置

【課題】ラミネート装置のメンテナンス等の作業が効率的且つ容易に遂行可能にする。

【解決手段】加熱装置45は、ガラス基板24を搬送するための搬送機構74と、前記搬送機構74による搬送方向に沿って配設される第1及び第2加熱機構76、78とを備える。第2加熱機構78は、本体部78aと、前記本体部78aに設けられ、ラミネート装置46の近傍まで延在してガラス基板24を前記ラミネート装置46に受け渡すための移送機構92と、前記本体部78aを前記ラミネート装置46に対して移動可能な退避機構94とを備える。

(もっと読む)

感光性積層体の製造システム

【課題】加熱装置とラミネート装置との渡り部分での基板の温度低下を有効に阻止するとともに、前記基板の面内温度の均一性を向上させることを可能にする。

【解決手段】製造システム20は、加熱装置45とラミネート装置46とを備える。加熱装置45を構成する第2加熱機構78は、本体部78aに筐体96が固着されるとともに、前記筐体96内には、ラミネート装置46の近傍まで延在してガラス基板24を前記ラミネート装置46の貼り付け処理位置に搬送するための送り機構92と、前記ガラス基板24を前記貼り付け処理位置の近傍まで所定の温度に保温するための第3赤外線ヒータ90cとが配設される。送り機構92は、複数の搬送ローラ80aを備える。

(もっと読む)

光学部材貼合せ方法およびそれを用いた装置

【課題】枚葉体への光学部材の貼り合わせを自動で効率よく、かつ、精度よく行う。

【解決手段】一方面に保護フィルムが添設され、他方面にセパレータの添設された帯状の偏光フィルFをフィルム供給部1から繰り出し供給し、外観検査をした後、セパレータを残して保護フィルムと偏光フィルムFをレーザー装置11でハーフカットする。その後、剥離機構4に搬送案内してナイフエッジでセパレータを剥離しながら偏光フィルムFを貼合せ機構5に送り込む。この偏光フィルム5の送り込み動作に同調させてパネル搬送装置18から搬送されてくる液晶パネルWを貼合せ機構5に搬送案内し、液晶パネルWに偏光フィルムFを貼り合せる。

(もっと読む)

熱可塑性樹脂の成型装置

【課題】 非加熱状態の金型を用いて、スタンピング方式での樹脂成型を可能にし、作業性を改善する。スタンピング方式を改良することで、複雑な立体形状の樹脂成型を可能にする。

【解決手段】立体成型品12の外殻部14を展開した形状の熱可塑性樹脂シート16を、軟化温度以上であって、溶融流動開始温度未満の温度に予備加熱し、非加熱状態の2以上の金型20で樹脂シート16全面を包囲して、展開した形状の樹脂シート16を折り曲げながら加圧成型して、立体成型品12を得る。常温の加熱しない金型を使用するので、プレス装置の加熱冷却制御が不要であり、成型後短時間で製品を取り出すことができる。従って、加熱プレス装置を使用する場合に比較して生産速度を十分に引き上げることができる。

(もっと読む)

接合方法、接合体および配線基板

【課題】2つの基材同士を、高い寸法精度で強固に、かつ低温で効率よく接合可能であるとともに、2つの基材間に導電性を有する層を形成可能な接合方法、2つの基材同士を高い寸法精度で強固に接合してなり、導電性を有する層を備える接合体、および、かかる接合体を備えた信頼性の高い配線基板を提供すること。

【解決手段】本発明の接合方法は、第1の基材21上に、導電性成分を含むプラズマ重合膜3を形成し、第1の被着体41を得るとともに、別途、第2の基材22(第2の被着体42)を用意する工程と、プラズマ重合膜3と第2の基材22とが密着するように、第1の被着体41と第2の被着体42とを重ね合わせて、仮接合体5を得る工程と、仮接合体5中のプラズマ重合膜3に対して紫外線を照射することにより、プラズマ重合膜3と第2の基材22とを接合するとともに、プラズマ重合膜3に導電性を発現させて、接合体1を得る工程とを有する。

(もっと読む)

筐体被覆方法および電子機器筐体

【課題】金属製の筐体本体が樹脂フィルムにより充分な接着強度で被膜される筐体被覆方法、および充分な接着強度で合金製の筐体本体が被膜された電子機器筐体を提供する。

【解決手段】金属製の筐体本体を樹脂フィルムで被覆する筐体被覆方法において、筐体本体を型に載せ該型を加熱することにより該筐体本体を加熱する筐体加熱工程と、樹脂フィルムを加熱により軟化させるフィルム加熱工程と、樹脂フィルムを筐体本体に被覆する被覆工程とを有する。さらに、上記筐体本体の、上記樹脂フィルムにより被覆される面、及び/又は、上記樹脂フィルムの上記筐体本体側の面に、加熱により軟化して接着作用を成す接着層を形成する接着層形成工程を有し、上記筐体加熱工程は、上記筐体本体を、上記接着層形成工程により形成された接着層が軟化する温度にまで加熱する工程であることが好ましい。

(もっと読む)

樹脂板の接合方法

【課題】熱可塑性樹脂製の樹脂板を用い、樹脂板を直列に連結して側壁をつくり、箱を形成できるように、樹脂板を簡便かつ強固に、ヒンジ状に回動可能として接合する。

【解決手段】二枚の樹脂板(21)を重ねて揃えた端面(21d)に、その二枚分の端面を覆う大きさであり、樹脂板と同一の熱可塑性樹脂製で折り曲げ可能な接合板(22)の、一方の平板面(22a)を当て、前記接合板(22)を、他方の平板面(22b)から加熱することで、前記接合板(22)と、前記接合板(22)に接する前記二枚の樹脂板(21)のそれぞれの端面(21d)とを変形可能な強度に軟化させ、軟化した前記樹脂板の端面(21d)を、前記接合板の一方の平板面(22a)に押し付けて接着させる。

(もっと読む)

熱可塑性エラストマー部材をガラス基材に接着させる方法

本発明は、熱可塑性エラストマー(TPE)材料、特に、スチレン‐エチレン‐ブチレン‐スチレン(SEBS)コポリマーと熱可塑性ポリウレタン(TPU)材料との混合物から形成された部材を、1種類以上のイソシアン酸塩ベースプライマ及びシランベースプライマを使用してガラス基材に接着させる方法に関する。具体的には、前記シランベースプライマを前記ガラス基材の前記周縁部の一部に塗布し、その後、2秒間ないし10分間の時間間隔内に、前記イソシアン酸塩ベースプライマを前記シランベースプライマ上に塗布する。 (もっと読む)

積層フィルムの製造方法

【課題】非常に強い照度の光を照射したり、光照射後に加熱をしたりする必要がない、光硬化型エポキシ樹脂系接着剤を用いてフィルムを貼り合わせてなる積層フィルムの製造方法を提供する。

【解決手段】光硬化型エポキシ樹脂系接着剤を用いたフィルムを貼り合わせてなる積層フィルムの製造方法であって、フィルム間に存在する光硬化型エポキシ樹脂系接着剤を40℃以上の温度に加温し、これに光を照射して硬化させてフィルムを接着することを含む方法。

(もっと読む)

積層体の界面密着性を改善するためのプロセス

【課題】積層膜の2つの隣接する層の密着性を向上させるための方法を提供する。

【解決手段】2つの隣接する層の少なくとも一方の少なくとも1つのポリマー成分の熱転移温度を超える温度で、前記隣接する層の少なくとも一方の少なくとも1つのポリマー成分が、前記他方の隣接する層に部分的に拡散するために十分な時間にわたって、前記積層膜をアニールすることを含む。前記積層膜から形成された本発明の封止膨張ブラダーは、継ぎ目においても積層体層の層分離あるいは剥離を起こすことなく、高い歪みに耐えることができる。

(もっと読む)

積層体の製造方法

【課題】高い寸法安定性の要求される回路基板用金属張積層板に好適に使用される積層体につき、製造工程で発生する外観不良(フクレ)を抑えて安定的に製造できる積層体の製造方法を提供。

【解決手段】液晶ポリマーフィルムの両側に金属箔を有する積層体を製造する方法において、第1工程で該液晶ポリマーフィルムと該金属箔とを熱圧着して形成した搬送可能な積層体を、第2工程で搬送させながら加熱処理を行った後、第3工程で加圧雰囲気状態及び加熱状態にする炉又は装置を用いて、圧力を1.5×105〜3.0×106Paの範囲にすると共に加熱温度を該液晶ポリマーの融点より30℃低い温度以上にして処理を行うことを特徴とする。

(もっと読む)

61 - 80 / 247

[ Back to top ]