Fターム[4F211TN09]の内容

プラスチック等のライニング、接合 (31,000) | 接合操作 (2,918) | 接合のための加熱方法 (1,761) | 加熱工具による加熱 (395) | 加熱ロール (103)

Fターム[4F211TN09]の下位に属するFターム

内部に加熱源を有するもの (7)

Fターム[4F211TN09]に分類される特許

21 - 40 / 96

樹脂製マイクロ流路チップ

【課題】

本発明の目的は、樹脂材料により製造され、表面にマイクロチャンネルを有するマイクロチップ基板とフィルムの接合方法において、熱プレスや超音波溶着による熱圧着、または接着剤を用いる接合では、接合できない、もしくは接合力の弱い材料に対して、より効果的にマイクロチップ基板とフィルムを接合する方法を提供するものである。

【解決手段】

樹脂部材を貼り合わせて作製するマイクロ流路チップであって、二つ以上の樹脂部材の表面を表面酸化処理により親水化処理し処理面を向かい合わせて熱圧着にて接合させることによりマイクロ流路チップを得た。

(もっと読む)

フィルム基材の接着方法

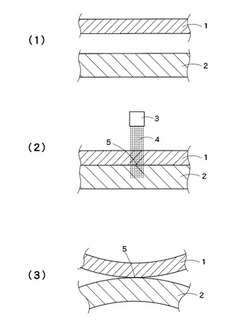

【課題】異種材料からなるフィルムどうしを互いに接着して袋状とした包装体を製造する方法において、ラミネート樹脂を用いることなく強固に接着でき、異物や残留溶剤等が滲出することがなく耐候性にも優れた接着方法を提供する。

【解決手段】異種材料からなるフィルム基材どうしを互いに接着して袋状とした包装体を製造する方法であって、異種材料からなる一対のフィルム基材1、2を準備し、少なくとも一方の前記フィルム基材1の接着しようとする部分に電子線4を照射し、前記電子線4が照射された部分のみを他方のフィルム基材2に接着して袋状とすることを含む。

(もっと読む)

吸収性物品の製造方法

【課題】不織布に別部材を貼り合わせ、接着強度が安定的に向上した吸収性物品を、連続的に製造する吸収性物品の製造方法を提供することにある。また、使用時に、体液の横漏れが発生し難い吸収性物品を、連続的に製造する吸収性物品の製造方法を提供すること。

【解決手段】本発明の吸収性物品の製造方法は、吸収性本体5を構成する不織布と別部材とを貼り合わせて吸収性物品を連続的に製造する方法である。本発明の吸収性物品の製造方法は、前記不織布又は前記別部材における予め接着剤7を塗布する領域を圧縮して圧縮部21を形成する圧縮部形成工程と、圧縮部21に接着剤を塗布する接着剤塗布工程と、接着剤7を介して前記不織布と前記別部材とを接合する接合工程とを具備している。

(もっと読む)

寸法安定性を向上させたフレキシブル金属張積層板の製造方法ならびにそれにより得られるフレキシブル金属張積層板

【課題】本発明の目的は、エッチング時ならびに加熱時の寸法変化の発生が抑制されたフレキシブル金属張積層板、特にラミネート法で作製した際に寸法変化の発生を抑制できるフレキシブル金属張積層板、ならびにその製造方法を提供することにある。

【解決手段】非熱可塑性ポリイミド層の少なくとも片面に熱可塑性ポリイミドを含有する接着層を設けた線膨張係数23ppm以上である接着フィルムと、金属箔とを一対以上の金属ロールを有する熱ロールラミネート装置により貼り合わせてなるフレキシブル金属張積層板の製造方法であって、該装置の加熱ロールと被積層材料との間にポリイミドフィルムからなる保護材料を加熱ロールの一部を覆う形で配し、ラミネート後に保護材料とフレキシブル金属張積層板からなる積層体をMD方向に65kg/m〜250kg/mの搬送張力をかけて搬送することを特徴とするフレキシブル金属張積層板の製造方法。

(もっと読む)

化粧板の製造方法および製造装置

【課題】表面が鏡面性を有する化粧板を製造する化粧板製造方法および製造装置を提供する。

【解決手段】化粧板30の製造装置1は、化粧シート33の裏面33bに接着剤32aを塗布する接着剤塗布機構46と、裏面33bに接着剤32aが塗布された化粧シート33と基材31とを加熱しながら挟圧する一対の圧着ロール2a、2bと、基材31と化粧シート33とを冷却する一対の第1冷却ロール3a、3bおよび一対の第2冷却ロール4a、4bとを備えている。一対の圧着ロール2a、2bのうち化粧シート側の圧着ロール2a近傍には、圧着ロール2aの表面を加熱する加熱ユニット10が設けられている。この加熱ユニット10は、その全体が圧着ロール2aの回転方向および軸線方向に対して斜めに延びるよう配置された複数のヒータ10a〜10iを有している。

(もっと読む)

加飾フィルムの製造方法、および加飾成形体の製造方法

【課題】優れた立体意匠性を発現でき、かつインサート成形時の加工適正を有する加飾フィルムを製造する方法、および加飾フィルムを用いた加飾成形体の製造方法を提供する。

【解決手段】基材フィルム11上にインク層12を形成するインク層形成工程と、インク層12が形成された基材フィルム11上に、一方の表面が凹凸加工された透明フィルム13を凹凸加工面13aがインク層12に接するように配して積層体とし、該積層体を熱圧着する熱圧着工程とを有することを特徴とする加飾フィルム10の製造方法、およびこれより得られた加飾フィルム10を用いた加飾成形体の製造方法。

(もっと読む)

ラミネート装置、及び画像記録体の作製装置

【課題】互いに圧接するロール対を支持する支持板の変形を抑制するラミネート装置を提供すること。

【解決手段】例えば、ラミネート装置として、一対の無端ベルト31で構成されるベルトニップ方式の装置を採用すると共に、第1支持板41Aにおける第2ロール群301Bのロール(第2加熱加圧ロール34B)に圧接される第1ロール群301Aのロール(第1加熱加圧ロール34A)を支持する支持部の周囲と第2支持板41Bにおける第1ロール群301Aのロール(第1加熱加圧ロール34A)に圧接される第2ロール群301Bのロール(第2加熱加圧ロール34B)を支持する支持部の周囲とを連結し、当該支持部の周囲における第1支持板41Aと第2支持板41Bとが離間する方向の移動を規制する規制連結部材43を設ける。

(もっと読む)

ポリイミド金属積層体の製造方法

【課題】本発明は、高密度配線用に内部欠陥のない長尺のフレキシブル金属積層体の製造方法を提供すること。

【解決手段】本発明のポリイミド金属積層体の製造方法は、非熱可塑性ポリイミドフィルムの少なくとも一方の面に熱可塑性ポリイミド層を備えた多層ポリイミドフィルム11及び金属箔12を加圧下で熱圧着する圧着工程と、圧着工程で得られた圧着体を加熱条件下でプレスするプレス工程と、を含むことを特徴とする。

(もっと読む)

シートラミネート装置

【課題】本発明は、ラミネートの品質を高める瞬間熱制御機能を備えたシートラミネート装置を提供することを目的とする。

【解決手段】シートラミネート装置3は、体積が小さくて薄い第1、第2ロング金属シート32、33を利用し、第1、第2ロングローラ30、31に温度変化が速い特徴を持たせると共に、制御装置37と第1ローラ表面301の温度を検知するタッチセンサ36を組み合わせることで、瞬間熱制御機能を達成することができる。

(もっと読む)

農業用保温シートの合成樹脂シート融着装置

【課題】合成樹脂シートの移送直交方向幅が長尺状であっても、簡易な構成により重ね合わされた2枚の合成樹脂シートを、中央部に複数個の空気流通部を設けて融着し、保温シートを効率的に製造する。また、融着部材を兼ねて移送機構を構成することができ、装置自体の構造を簡易化することができると共に低コスト化する。

【解決手段】重ね合わされた状態で移送される合成樹脂シートに対して各融着回転体を選択的に圧接して移送直交方向の両端側及び中間部の適宜個所を融着して内部に空気流通部を形成可能にする。

(もっと読む)

化粧板製造方法及びその方法により得られた化粧板

【課題】化粧板の表面がゆらぐような(ゆず肌)外観変化を解消し、鏡面性に優れた化粧板の製造方法を提供すること。

【解決手段】接着剤を介して化粧シートと基材とを第1押圧手段で圧着して貼り合せる第1押圧工程を含む化粧板製造方法であって、該接着剤の第1押圧手段による圧着時の温度t1と該接着剤の損失正接tanδが1である温度K(℃)とが下記式(1)で表わされる関係を有し、且つ該損失正接tanδピーク温度T(℃)における損失正接tanδが1より大きいことを特徴とする化粧板製造方法である。

t1−K ≧ 0 (1)

[損失正接tanδの測定条件:パラレルプレート型レオメータを用いる動的試験により、周波数 0.16Hz(角速度ω 1rad/sec)、動歪ε 0.1%、温度傾斜Δt −2K/min にて測定する。]

(もっと読む)

シートの加工方法及び加工装置

【課題】熱シール加工及び/又は弾性部材の切断加工を高精度に安定して行うことのできる、シートの加工方法及びシート接合装置を提供する。

【解決手段】シートの加工方法は、対向配置された2本のロール7A,8間で、シートに対する加工を行うシートの加工方法であり、シートに対する加工は、シートのプレス、シート間の熱シール及びシート間に配された弾性部材の切断の少なくとも1つであり、少なくとも一方のロール8の外周部の温度を、該ロールの軸方向に並んだ複数の加熱領域で個別に制御しながら、前記シートに対して前記加工を行う。

(もっと読む)

ラミネートロールの温度制御方法

【課題】品種変更時またはライン立上げ時に、ラミネートロールの表面温度を従来よりも短時間で目標温度に安定させることができるラミネートロールの温度制御方法を提供する。

【解決手段】昇温された金属帯3の表面に樹脂フィルム4,5を熱圧着するラミネートロール1の温度制御方法である。品種変更時またはライン立上げ時には、ラミネートロール1と接触する冷却ロール2に通水される冷却水温を、予め良品製造時の実績値等に基づく目標水温とした状態で運転を開始する。その後、金属帯3の板温が安定した後は、ラミネートロール1の温度が目標温度となるように冷却水温を制御する通常の温度制御に切り替える。

(もっと読む)

偏光板の製造方法および偏光板の製造装置

【課題】フィルム光学特性を高精度に安定化させることができる偏光板の製造方法および偏光板の製造装置を提供する。

【解決手段】偏光膜を有する長尺状光学フィルムに少なくとも一層の他の長尺状光学フィルムを貼り付けて、多層積層体1を連続的に得る偏光板の製造方法であって、各長尺状光学フィルムのうち少なくともいずれかの被貼着フィルム25に対して、該被貼着フィルム25の貼り付け処理前に光学特性を測定し、被貼着フィルム25の光学特性および各長尺状光学フィルム25の貼り付け処理条件に対する多層積層体1の光学特性の関係を表す第1の光学特性対応情報を参照して、測定した光学特性の結果に基づいて多層積層体1が所望の光学特性となる第1の貼り付け条件を決定し、決定した第1の貼り付け条件で長尺状光学フィルムの貼り付け処理を行う。

(もっと読む)

回転ロールの誘導加熱装置および加熱加工装置

【課題】磁気回路の発熱を最小とする回転ロールの誘導加熱装置を提供する。

【解決手段】固定鉄芯2に直流電源と接続した超電導コイル5を巻き付けた固定体を備え、前記固定体の磁路を分断して形成した空間2eに、該固定体と隙間をあけて金属製の回転ロール3を配置し、回転ロール3をモータ4で回転駆動させ、磁路と直交方向に回転主軸を設けた回転ロール3の回転で、該回転ロールに渦電流を発生させて加熱している。

(もっと読む)

ラミネート方法

【課題】長尺状又は枚葉状用紙へのフィルムによるラミネートに際して皴や破れの発生等のないラミネート方法を提供する。

【解決手段】用紙搬送経路に沿って少なくとも一対の被動ヒートローラ2a、2bと少なくとも一対の駆動ニップローラ3a、3bを各々上流及び下流に配置し、搬送経路に沿って連続的に供給される長尺状用紙S1を、その少なくとも片面にフィルムGを連続的に供給し、整合させながら、前記被動ヒートローラ間に加圧・加熱下に通過させると共にそれらの通過により該被動ヒートローラを回転駆動させるようにし、前記被動ヒートローラ間を通過して、少なくとも片面にフィルムGがラミネートされた前記長尺状用紙S1を、前記駆動ニップローラにより、前記被動ヒートローラを回転駆動させつつ後の次工程へと牽引し、排出させるようにしたことを特徴とする。

(もっと読む)

ラミネート装置

【課題】本発明は、加熱ロールからの輻射熱で加熱されたガイドロールに、重ね合わせ接着合するシート状の部材が粘りつくのを防止できるラミネート装置を提供することを目的とする。

【解決手段】本発明は、加熱ロール7Aとガイドロール10A、10Bの間に遮熱板15を介在し、加熱ロール7Aとガイドロール11Bの間に遮熱板16Aを介在し、加熱ロール7Bとガイドロール11Bの間に遮熱板16Bを介在し、加熱ロール7Bとガイドロール12A、12Bの間に遮熱板17を介在した。この遮熱板でガイドロールが加熱されるのを抑え、シート状の部材が粘りつくのを防止した。

(もっと読む)

金属積層板の製造方法

【課題】シワ等の外観不良を低減し、外観良好な金属積層板を提供すること。

【解決手段】金属箔と熱溶着性フィルムとを、加圧加熱成形装置を用いて、前記加圧加熱成形装置の加圧面と金属箔との間に保護フィルムを配置して連続的に加圧加熱成形した後、金属箔と熱溶着性フィルムとの積層体から保護フィルムを剥離する金属積層板の製造方法であって、保護フィルムの金属箔と接する面の表面粗さRz(μm)が0.5<Rz≦1.0であることを特徴とする金属積層板の製造方法。

(もっと読む)

金属張積層板の製造方法

【課題】 加熱プレスロールと金属箔との密着を抑制し、且つ搬送性に優れる金属張積層板の製造方法を提供する。

【解決手段】 第1の被貼着材料1と、第2の被貼着材料2とは、共にロール巻きされた状態から連続的に引き出されて一対のプレスロール3,4の間に供給され、加熱されたプレスロール3,4の加圧点において熱圧着させられ、金属張積層板5とされる。プレスロール3の表面には、ダイヤモンドライクカーボン層7が全面又は部分的に形成されている。

(もっと読む)

積層体の製造方法および製造装置

【課題】剛性を有する裁断された基材と、図柄が印刷された可撓性を有する合成樹脂フィルムとの、位置合わせ及び均一な加熱加圧を行なうことが容易となる、積層体の製造方法および製造装置を提供する。

【解決手段】剛性を有する裁断された基材1と、図柄が印刷された可撓性を有する合成樹脂フィルム2,3を重ね合わせて、対向する一対の加熱圧着ロール14,15の間を通過させ、一対の加熱圧着ロール14,15による両側からのプレスにより、軟化させた合成樹脂フィルム2,3を介して加熱圧着ロールの外周面と基材とを線接触させながら、裁断された基材1と合成樹脂フィルム2,3とを貼合する。このための積層体の製造装置10は、裁断された基材1を搬送する基材搬送手段11と、裁断された基材1に対して合成樹脂フィルム2,3を搬送する合成樹脂フィルム搬送手段12,13と、一対の加熱圧着ロール14,15を備える。

(もっと読む)

21 - 40 / 96

[ Back to top ]