Fターム[4F211TN67]の内容

プラスチック等のライニング、接合 (31,000) | 接合操作 (2,918) | 接着方法 (841) | 接着剤の適用方法 (233) | 接着装置 (21)

Fターム[4F211TN67]に分類される特許

1 - 20 / 21

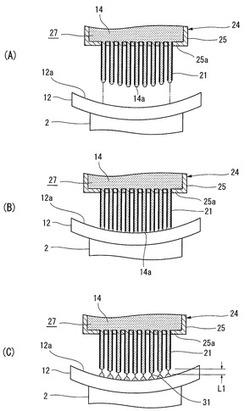

プラスチックレンズ成形型用接着剤塗布方法

【課題】注入補助部材の内部に接着剤が入ることがないように注入補助部材に接着剤を塗布することができるようにする。

【解決手段】プラスチックレンズ成形型に接着される注入補助部材2を取付片12の接着面12aが上方を指向するように支持する支持ステップを有する。パイプからなる塗布ノズル21に接着剤を供給し、この塗布ノズル21の下端に接着剤14の液滴14aを保持させる接着剤供給ステップを有する。液滴14aを接着面12aに付着させる塗布ステップを有する。塗布ステップの後に取付片12と塗布ノズル21との間隔を予め定めた長さL1だけ拡げ、かつ接着剤14の糸引きによって生じた糸31が切れるまで取付片12に対して塗布ノズル21を停止させる接着剤分離ステップを有する。

(もっと読む)

フィルム貼付装置及び貼付方法

【課題】個片化タイプのフィルムから糊面保護シートを容易に剥離し、貼り付けの作業性を向上させる。

【解決手段】接着面に糊面保護シート2bが仮着された状態で個片化されたフィルム2から糊面保護シート2bを剥離し、フィルム2をパネル3に貼り付けるフィルム貼付装置1であって、フィルム2の上方からフィルム2を押さえる押さえステージ22と、下方から糊面保護シート2bの端部を押圧することで、糊面保護シート2bの端部を起曲させてフィルム2から剥離し、糊面保護シート2bを一次剥離する押圧部24と、支軸82を支点として回転自在に構成されるとともに、糊面保護シート2bに向けて凸となる曲面を有し、糊面保護シート2bが一次剥離されたフィルム2を保持する貼付ヘッド81と、貼付ヘッド81に保持されたフィルム2から糊面保護シート2bの全体を剥離する剥離テープ41とを備えるフィルム貼付装置1。

(もっと読む)

筒状フィルムの製造方法及びその製造装置

【課題】塗布ノズル先端部分の掃除を不要とするとともに、塗布ノズル先端部分の破損を防止できる筒状フィルムの製造方法及びその製造装置を提供。

【解決手段】筒状フィルムの製造装置10を、他の縁部14(b)上に重ね合わせた一の縁部14(a)を持ち上げて他の縁部14(b)から離隔させる棒状部材16と、持ち上げた一の縁部14(a)の裏側に接触しないで一の縁部14(a)の裏側に溶剤(貼合剤)18を塗布するノズル20と、溶剤18を塗布された一の縁部14(a)を他の縁部14(b)へ押圧するローラーと、一の縁部14(a)の裏側に溶剤18を塗布することにより形成された帯状の溶剤塗布部(貼合剤塗布部)24の側辺を略直線状に補正する均し手段と、を含んで構成した。

(もっと読む)

ICカードの製造方法及びICカードの製造システム

【課題】気泡の発生を抑え、外観の良好なICカードの製造方法を提供すること。

【解決手段】インレットを接着剤を介して一対の基材間に積層接着してなるICカードを製造する方法であって、第一の基材の一面に接着剤を塗布する工程、第一の基材の接着剤を塗布した面にインレットを2次元的に配置する工程、第二の基材の一面に接着剤を塗布し、第一の基材と重ねる工程、ローラで加圧し膜厚を均一にする工程、及び、カード形状に打ち抜く工程を備え、接着剤を塗布する工程において、インレットの2次元配列の縦列と平行な方向に相対的に水平移動させながら被塗布面に対する塗布ノズルを上下動させて、インレットの2次元配列の横列と横列の間の領域の塗布ノズルと被塗布面の間隔を、横列領域の塗布ノズルと被塗布面の間隔よりも大きくして、横列と横列の間の領域の接着剤の塗布量を横列領域の塗布量よりも増やすことを特徴とする、ICカードの製造方法。

(もっと読む)

複合伸縮部材の製造方法およびその製造装置

【課題】2層のシート材の接合箇所の中間位置を通るように該両シート材の間に伸長状態で弾性部材を配置する際に、前記弾性部材の導入位置の調節制御を可能にするようにした複合伸縮部材の製造方法およびその製造装置を提供する。

【解決手段】シート材21、22を撮像して画像データを取得し、該画像データより前記シート材21、22の接合部及び弾性部材1の位置を特定して前記弾性部材1の伸縮方向に直交する方向において隣接する前記接合部間の中心位置と該接合部間の弾性部材1の位置とのずれ量を得て、かつ該ずれ量に基づいて補正必要量を算出し、該補正必要量に基づいて前記複数本の弾性部材1のシート材21、22間への導入位置を制御する複合伸縮部材の製造方法。

(もっと読む)

紙冊子、その製造方法及び転写装置

【課題】箔切れ性の悪い転写フィルムを用いた場合であっても、通帳やパスポート等の紙冊子に転写箔を不具合なく安定且つ簡単に転写してなる紙冊子、その製造方法、及び転写装置を提供する。

【解決手段】基材フィルム10上に転写箔11が設けられた長尺の転写フィルム1を用い、転写箔11を紙冊子2に転写する方法及び装置において、仮想線L1と剥離接線L2とを非平行にするとともに剥離接線L2が紙冊子2の綴じ部3と仮想線L1との直交部分5の斜辺となるようにしたことで、基材フィルム10の引き剥がしが、強度の強い綴じ部3の直交部分5から開始し、強度の弱い綴じ部反対側のめくり部4に向かうようにした。その結果、裂け難い綴じ部3の側から基材フィルム10を引き剥がすことができ、上記課題を解決した。

(もっと読む)

回路用部材の製造方法および回路用部材

【課題】樹脂フィルムの厚みを薄くした場合であっても、製造工程におけるシワや破断などの不良品数の低減と精度の高い回路形成をすることが可能な回路用部材の製造方法を提供する。またそのような製造方法で得られる薄型の回路用部材を提供する。

【解決手段】本発明は、金属箔3と、樹脂フィルム7とが、貼り合されてなる回路用部材の製造方法であって、樹脂フィルム7の金属箔貼合面の反対面に微粘着性の補強用フィルム2を熱ラミネートにより貼り合せる工程(A)を行った後、樹脂フィルム7の金属箔貼合面に溶媒系の接着剤6を塗布し金属箔3をドライラミネートにより貼り合せる工程(B)を行う回路用部材の製造方法である。

(もっと読む)

異種熱可塑性樹脂成型体の製造方法および異種熱可塑性樹脂成型体

【課題】異種の熱可塑性樹脂からなる層の層間接合強度に優れた成形体の製造方法および該製造方法により得られた成形体を提供すること。

【解決手段】本発明の異種熱可塑性樹脂成型体の製造方法は、隣接した、熱可塑性樹脂(A)からなる層(A)および熱可塑性樹脂(B)(ただし、熱可塑性樹脂(A)と、熱可塑性樹脂(B)とは異種の熱可塑性樹脂である)からなる層(B)を有する積層体に、層(A)から層(B)に向かって、または層(B)から層(A)に向かって、加速電圧が50〜300keVの範囲で電子線照射を行う。

(もっと読む)

ラッピング装置およびラッピング方法

【課題】シートを無駄にすることなく、製品を1本だけ製造することが可能なラッピング装置およびラッピング方法を提供することを目的とする。

【解決手段】シート供給部20が基材2とシート3との圧着を開始する圧着開始位置10aの直上に配置されており、このシート支持部21からシート3が繰り出される速度が、シート3の接着面に接着剤が塗布されてから、このシート3が圧着開始位置10aまで達するまでの間に、シート3の接着面に塗布された接着剤が半乾き状態となる時間を得られる速度に設定されており、基材2を搬送する速度が、シート3が繰り出される速度と略等しくなるように設定されているラッピング装置1と、このラッピング装置1を用いるラッピング方法。これにより、1本の製品を製造する間に繰り出されるシートの量を、従来の乾燥部の分だけ減らすことができる。

(もっと読む)

接合体の製造方法

【課題】 硬化させる接着剤に容易に水蒸気を接触させて、確実かつ早期に硬化させ得る接合体の製造方法を提供する。

【解決手段】 接合体10は、第1接合部11Aを有する第1部材11と、第2接合部12Aを有する第2部材12と、を備え、第1部材の第1接合部と上記第2部材の第2接合部とを接着剤13を介して接合してなる。接合体の製造方法は、第1部材の第1接合部と第2部材の第2接合部との間に、水蒸気GWにより硬化する未硬化の接着剤13bを介在させた状態とする接着剤介在工程と、第1接合部および第2接合部とは離間して水LWを配置して、水LWによる水蒸気GWを第1接合部および第2接合部の周囲の周囲空間IS1に供給し、接着剤に水蒸気を接触させて、接着剤を硬化させる硬化工程と、を備える。

(もっと読む)

細長い多層ワークピースを接合する装置及び方法

細長い多層ワークピース(12)を接合する装置(10)は、(a)協働してワークピース(12)を作業パスに沿って駆動する駆動装置(14)及び誘導機構(20、22、24、26、28、30)と、(b)ワークピースを切断するカッター(42)と、(c)層を分離させる層制御装置(46)と、(d)接着剤を塗布するアプリケーターと、(e)作業パスからワークピースを偏向させる偏向装置を含む。カッターの切断により、第1及び第2ワークピース部分が形成される。層制御装置は一つの部分において層間分離を起こさせて一つの部分において層間域を形成する。駆動装置により、他の部分が層間域内に挿入される。層制御装置により、層間域内部で層が共に他の部分を取り込むように促され多層構造が形成される。駆動装置と、ワークピース偏向装置とアプリケーターの少なくとも一つにより、多層構造がアプリケーターに隣接してセットされ、多層構造に接着剤を塗布することにより接合が終了する。  (もっと読む)

(もっと読む)

接着方法及び液滴吐出ヘッドの製造方法

【課題】接着剤のはみ出しを抑制した接着方法及び液滴吐出ヘッドの製造方法を提供すること。

【解決手段】ノズル基板11の接着領域に混合接着剤55を塗布する塗布工程と、塗布した混合接着剤55のうちノズル開口部21の周縁部と対応する領域を部分的に硬化して土手部22aを形成する部分硬化工程と、ノズル基板11及び流路形成基板12を貼り合せる貼合工程と、混合接着剤55の全体を硬化して接着層22を形成する本硬化工程とを備える。

(もっと読む)

未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置

【課題】巻取りライナーのスペーサ部材の製造及びスペーサ付き巻取りライナーを効率良く、しかも連続的に製造することが出来る未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置を提供する。

【解決手段】帯状のスペーサー部材12aまたは12bを単独に製造する方法としては、図3〜図5に示すように支持台15上に回転駆動可能に架設された材料巻出しロール16から板状の帯状材料Rwを巻出し、この巻出した帯状材料Rwをガイドロール17a,17b、ガイド部材18を介して図6に示す型付け装置19に通して凹凸状に連続的に成形し、この凹凸状に成形された帯状のスペーサ部材12aまたは12bの片面に接着剤塗布手段20を介して接着部材14を貼付けて製造するものである。

(もっと読む)

反応性の溶融接着剤を含有するハイブリッド部材

【課題】ハイブリッド部材において、材料収縮と異なる材料の種々異なる膨張係数とによって構成要素同士の脱着が生じ、これにより機械的特性の悪化がもたらされるという欠点を回避する。

【解決手段】金属とポリマーとからなるハイブリッド部材を製造するにあたり、金属とポリマーとを、コポリアミドを基礎とする溶融接着剤によって結合させる。

(もっと読む)

防錆フィルムシートの離型紙剥離装置

【課題】車両用ホイールの意匠面へ貼り付けられる防錆フィルムの接着面に離型紙が接合された防錆フィルムシートから、該離型紙を効率的に剥がし取ることができる防錆フィルムシートの離型紙剥離装置を提供する。

【解決手段】離型紙83に切離し線84が形成された防錆フィルムシート80を、シート位置決め手段により剥離作動位置Oに配置し、切離し線84の側傍に支持ロール40a,40bの接着部33を接合した作動開始位置Xa,Xbから、この支持ロール40a,40bを切離し線84と反対方向へ、ロール駆動手段により回動させながら移動させるようにした構成である。これにより、離型紙83を、防錆フィルム81が破れる等の失敗を生じることなく、確実に剥がし取ることができると共に、この離型紙83を剥がし取る作業に要する時間を短縮することができる。

(もっと読む)

表皮材貼着装置および表皮材貼着方法

【課題】 縫製された表皮材を、基材に対し容易に貼着できる表皮材貼着装置および表皮材貼着方法を提供することを目的とする。

【解決手段】 基材取付部4上にインパネ基材BMを固定し、この上に接着剤を塗布したカバーSKを載置した後、アーム52を回動させて、庇部治具53をカバーSKの上に配置する。庇部治具53の位置にカバーSKのステッチラインSLを合せた後、庇部治具53にてステッチラインSLが形成された部位を押圧して、カバーSKをインパネ基材BMに仮貼着する。カバーSKの各部位をインパネ基材BMに仮貼着した後、基材取付部4を回転させ、カバーSKの貼着する部位を上面に移動させ、ステッチラインSLが形成された箇所以外の部位を押圧して、カバーSKをインパネ基材BMに本貼着する。

(もっと読む)

光照射装置

【課題】 容易な構成で光学基材及びホログラム素子に損傷や劣化等の影響を与えずに一定照度の光硬化用光線を照射させて接着剤を硬化させる光照射装置を実現すること。

【解決手段】 光学的に閉じた筺体と、接着面に光硬化型の接着剤が塗布又は充填されたホログラム素子内蔵レンズ2を載置する載置部210を有し、当該載置部210が筐体の内外に出入り可能に設けられた収納体200と、筐体内に配置され、ホログラム素子内蔵レンズ2の接合部に特定波長の光硬化用光線を照射する上下一対の光源Lと、を備え、収納体200の載置部210には、ホログラム素子内蔵レンズ2の接合面に対応する位置に上下に貫通する透孔230が設けられている光照射装置。

(もっと読む)

積層板製造用の金属箔と絶縁接着フィルムの積み重ね装置及び積み重ね方法

【課題】 金属箔と絶縁接着フィルムの組合せ材を皺や歪みが生じないようにして容易に且つ生産性高く積み重ねることができる積層板製造用の金属箔と絶縁接着フィルムの積み重ね装置を提供する。

【解決手段】 金属箔1と絶縁接着フィルム2とを重ねた組合せ材を複数積み重ねる。これを積層成形することによって、組合せ材の金属箔1と絶縁接着フィルム2を積層一体化した積層板を製造する際に、金属箔1と絶縁接着フィルム2を重ねると共に組合せ材Aを積み重ねるために用いられる装置に関する。長尺の金属箔1を巻いたロール3と、長尺の絶縁接着フィルム2を巻いたロール4と、金属箔1と絶縁接着フィルム2とを各ロール3、4から繰り出すと共に重ね合わせて巻き取る回転駆動自在な巻き取り具5と、金属箔1と絶縁接着フィルム2とを巻き取り具5に巻き取る前に予め金属箔1と絶縁接着フィルム2とを位置決めして積層するための材料セット機30とを具備する。

(もっと読む)

ラミネート装置

【課題】エネルギーロスを抑制すると共に、省スペースで、要員減が可能で、量産性に優れたラミネート装置を提供すること。

【解決手段】ラミネートオーブン1とキュアオーブン29とがシリーズに連結される。ラミネートオーブン1は、ダイアフラム10と給排気口11を備えた上部チャンバー12と、加熱盤13と吸排気口14を備えた下部チャンバー15を開閉自在に備えると共に、真空脱気手段18を備え、キュアオーブン29は、ダイアフラム10と吸気口30、排気口31を別々に備えた上部チャンバー12と、加熱盤13を備えた下部チャンバー15を開閉自在に備えている。被ラミネート体4は加熱手段6によって搬入コンベア7上で予熱された後、ラミネートオーブン1、キュアオーブン29内で順次処理され、冷却手段8を備えた搬出コンベア9により搬出されてラミネートが完成する。

(もっと読む)

接合構造、接合方法及び接合装置

【課題】簡単な装置構成で、接着形態等にかかわらず硬化収縮による硬化後の内部残留応力を低減し、経時変化による部品の位置ずれを回避することができる接合構造、接合方法及び接合装置を提供する。

【解決手段】被接着物1と接着物2をエネルギー硬化型接着剤3によって接合するときに、所定の密度勾配を持たせて気泡4を接着領域内に充填し、硬化プロセスの進度を接着領域内で段階的に変化させた。

(もっと読む)

1 - 20 / 21

[ Back to top ]