Fターム[4F212VP20]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形に特有の装置、部品 (1,524) | 接着、接合装置 (151)

Fターム[4F212VP20]の下位に属するFターム

加熱式 (33)

Fターム[4F212VP20]に分類される特許

1 - 20 / 118

インナーライナ素材の端部圧着装置および、インナーライナ素材の端部圧着方法

タイヤ用プライ材料の製造装置

【課題】タイヤ用プライ材料を高精度でかつ効率よく形成する。

【解決手段】第1のロボットアームの先端に、搬入位置の切断片の第1の接続用端縁部を把持する第1の把持具を設けた第1の把持移動装置と、第2のロボットアームの先端に、第2の接続用端縁部を把持する第2の把持具を設けた第2の把持移動装置とを具える。前記第1の把持具は、第1の接続用端縁部におけるコード長さ方向一方側の端部分を把持する一方の把持手段と、他方側の端部分を把持する他方の把持手段とをコード長さ方向に沿って近離移動しうる張設手段を具える。

(もっと読む)

ゴム部材の接合装置及び接合方法

【課題】ゴム部材の端部同士を重ねて接合する際に、接合面積を増大させることで従来よりも少ない接合面積で接合できるようにする。

【解決手段】ゴム部材(タイヤ構成部材)70の一方の端部71を上側に他方の端部72を下側に重ね合わせて、前記ゴム部材70の端部同士を接合するための接合装置であって、傾斜軸の回りで回転する押圧ロール(円盤状ロール)45を、前記重ね合わせたゴム部材70の上側端部71に押し付けて転動させ、その時生じるせん断力で、前記上側端部71を延伸させ、前記両端部71、72間の接合面積を増大する。

(もっと読む)

タイヤ製造方法

【課題】円周方向に沿って配列されるラグ同士の間隔及び円周方向に対する傾斜角度を一定とし、ラグ部材をタイヤケースに対して容易に、かつ、精度良く配置することが可能なタイヤの製造方法を提供する。

【解決手段】加硫済みラグ部材と、円周方向に沿って複数の位置決め凹部を有する加硫済みタイヤケースとをそれぞれ個別に形成し、得られた加硫済みのラグ部材を複数の位置決め凹部に沿って加硫済みタイヤケースの外周面上に配列し、接着層を介して加硫する形態とした。

(もっと読む)

タイヤ成形用押えローラーおよびタイヤ成形用ゴム材料の押圧方法

【課題】手動式ローラーによる再度の押圧作業が不要になって作業者の負担を軽減することができ、また、ジョイント部のエア残りやジョイント離れが発生することがなく、ゴム材料にシワが発生することもないタイヤ成形用押えローラーおよびタイヤ成形用ゴム材料の押圧方法を提供する。

【解決手段】フォーマーに巻き付けられたゴム材料の両端部が重ね合わされることにより形成されたジョイント部を押圧して圧着させるためのタイヤ成形用押えローラーであって、ローラー軸方向の中央部の径が、両端部の径よりも小さな逆クラウン形状に形成されているタイヤ成形用押えローラー、および前記タイヤ成形用押えローラーを用いて、フォーマーに巻き付けられたゴム材料の両端部が重ね合わされることにより形成されたジョイント部に対して390〜590Nの押圧力で押圧することにより、ジョイント部を圧着させるタイヤ成形用ゴム材料の押圧方法。

(もっと読む)

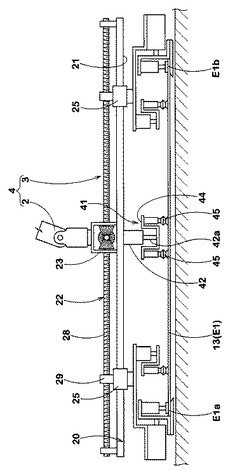

シート部材の接合装置及び製造方法

【課題】シート部材の傾斜に対応して、シート部材の端部同士を精度よく接合する。

【解決手段】接合装置1は、シート部材Sの端部同士を接合する。移動装置3は、一対の接合部材10をシート部材Sの端部に沿って移動させる。一対の接合部材10は、シート部材Sの端部上を転動する。一対の接合部材10は、シート部材Sの端部を、所定の噛み込み位置15で互いに噛み合う歯間に噛み込む。シート部材Sの端部は、歯間で噛み込まれて接合される。変更装置20は、一対の接合部材10の噛み込み位置15を変更する。位置調整手段40は、シート部材Sの傾斜に対応して、変更装置20により一対の接合部材10の噛み込み位置15をシート部材Sの端部上に調整する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤサイズに合わせてインナーライナーの円周をコントロールすることが容易であり、しかもインナーライナーの接合部における強度を高めてタイヤ成形性を確保し、かつインナーライナーとしての気密性を向上する。

【解決手段】熱可塑性の耐空気透過性フィルム10の両端11,12を重ね合わせ、重ね合わせ部を超音波ウェルダー法で溶着することにより円筒状の耐空気透過性フィルムを作製する。その際、耐空気透過性フィルムの接合部13内に、超音波ウェルダー法により溶着されていない非溶着部14を設け、かつ該非溶着部14が接合部13を周方向Cの一端13Aから他端13Bまで貫通しない非貫通状に設けられるように、超音波ウェルダー法による溶着を行う。得られた円筒状の耐空気透過性フィルム10をインナーライナー8として用いて空気入りタイヤを加硫成形する。

(もっと読む)

アンダートレッド貼付装置

【課題】ナイフの位置調整を自動的に行うことによりアンダートレッドのセンタリング不良およびセンタリングの微調整を自動的に行うことができるアンダートレッド貼付装置を提供する。

【解決手段】アンダートレッドの左右両端を切断して所定幅のアンダートレッドを形成する一対のナイフと、ナイフ移動手段と、第1カメラと、第2カメラと、第1カメラの撮影画像によりトレッドのセンター位置を算出すると共に、第2カメラの撮影画像によりアンダートレッドのセンター位置を算出することにより、トレッドのセンター位置に対する切断前のアンダートレッドのセンター位置のずれ方向およびずれ量を特定する手段と、ずれ方向およびずれ量に基づいて一対のナイフを移動させてアンダートレッドを所定幅に切断する手段と、トレッドにアンダートレッドを、それぞれのセンター位置を合致させた状態で貼り付ける手段とを備えているアンダートレッド貼付装置。

(もっと読む)

ブラダーおよびそれを用いたタイヤ製造方法

【課題】カーカス層のスプライス部の存在に起因してサイドウォール部において発生する凹凸構造(バンピーサイド故障)を低減する空気入りタイヤの提供。

【解決手段】タイヤ成形時に使用するブラダーのカーカススプライス部が当接する部分に凹部を形成する。タイヤ成形時にブラダーに設けたこの凹部にカーカススプライス部を配置し、このカーカススプライス部にブラダーの凹部を、インナーライナー層を介して当接した状態で、ブラダー内部から加圧流体を供給しブラダーをインフレートして、グリーンタイヤを加硫する。このブラダー凹部は少なくともタイヤサイドウォール部内面に当節する範囲のブラダー部位に配置される。ブラダー凹部のサイズに関しては、タイヤ周方向長さはカーカススプライス長さの1〜5倍であり、凹部の最大深さはカーカス層厚さの0.5〜3倍であることを特徴とする。

(もっと読む)

空気入りタイヤ用のカーカスプライ素材の端面接合方法及び接合装置

【課題】高効率且つ高精度の端面接合を実現し得る空気入りタイヤ用のカーカスプライ素材の端面接合方法及び接合装置を提供する。

【解決手段】本発明の空気入りタイヤ用のカーカスプライ素材の端面接合方法は、カーカスプライ素材3の巻付け始端側の端部分3aを、成型ドラム2の一方の吸着手段4aに吸着させて該成型ドラム2を回動変位させ、巻付け終端側の端部分3bを、他方の吸着手段4bに吸着させて、前記カーカスプライ素材3を巻き付け、成型ドラム2を縮径変形させて始終夫々の端部分3a,3bを相互に接近させるとともに、カーカスプライ素材3の各々の前記端部分3a,3bに撓み部8を形成した後、外側引寄せ爪6及び内側引寄せ爪5の夫々を作動させて始終の夫々の端面3c,3dを接合させる。

(もっと読む)

タイヤ用ゴム材料供給装置

【課題】タイヤ用ゴム材料の供給作業において、リール交換を素速く行うと共に、他作業において発生したトラブルなどにも影響されることなく補給タイミングの均一性を向上させて、補給作業に伴う時間ロスを低減させ、生産性の向上を図ることができるタイヤ用ゴム材料供給装置を提供する。

【解決手段】ストリップ状のゴム材料が巻かれたリールを送り出し位置にセットし、リールからゴム材料を送り出して供給先に供給するタイヤ用ゴム材料供給装置であって、複数のリール保持体が取り付けられた補給台を有し、補給台の旋回により複数のリール保持体を順次送り出し位置に移動させてリール交換を行うゴム材料補給手段と、リールからの送り出しが完了したゴム材料の後端と、補給台の旋回により送り出し位置に新たにセットされたリールのゴム材料の先端とを、自動的にジョイントする自動ジョイント手段とを備えているタイヤ用ゴム材料供給装置。

(もっと読む)

プレキュアトレッドの製造方法、プレキュアトレッドの加硫成型モールド、タイヤ

【課題】プレキュアトレッドの貼付面を形成するためのモールド接触表層ゴムの削り取り作業を不要とできるプレキュアトレッドの製造方法等を提供する。

【解決手段】本発明に係るプレキュアトレッドの製造方法は、台タイヤのトレッド貼付面に加硫接着される貼付面となる貼付予定面を有した未加硫のトレッドゴムを加硫成型してプレキュアトレッドを製造するプレキュアトレッドの製造方法において、2つの未加硫のトレッドゴム8;8の貼付予定面7;7同士を互いに接触させた状態で加硫成型し、加硫成型された一方のプレキュアトレッドゴム13aの貼付予定面8aと他方のプレキュアトレッドゴム13bの貼付予定面8bとの境界に沿って切断して分割することによって、当該切断面が貼付面6;6として形成されたプレキュアトレッド5;5を製造した。

(もっと読む)

プレキュアトレッド、更生タイヤ及びその製造方法

【課題】更生タイヤにおけるユニフォミティ及び摩耗中期以降のウェット性能を向上すると共に、プレキュアトレッドを台タイヤに巻き付ける際の作業性を向上することを可能にしたプレキュアトレッド、更生タイヤ及びその製造方法を提供する。

【解決手段】プレキュアトレッド1の台タイヤ10との接合面4の少なくともショルダー部Sにプレキュアトレッド1の幅方向に延びる切り欠き部5を設け、この切り欠き部5をプレキュアトレッドの1の幅方向端部と少なくとも最外側主溝3oとに開口させると共に、この切り欠き部5をプレキュアトレッド1を台タイヤ10に巻き付けたときにプレキュアトレッド1内部を貫通する孔5a’として残る空間部5aとこの空間部5aから接合面4側に延び接合面4に開口する開口部5bとから構成する。

(もっと読む)

シート状部材の巻き付け状態の検査方法及び検査装置

【課題】成形ドラムに巻き付けられたシート状部材の巻き付け状態を精度良く測定する。

【解決手段】ドラム周方向Cに沿った検出範囲Dを持つ二次元レーザセンサ12を用い、成形ドラム50をドラム幅方向Xに移動させながら、成形ドラム50に巻き付けられたシート状部材70に対し、シート状部材70の全幅を含む範囲で二次元レーザセンサ12によりレーザ光Lを照射して、反射面までの距離データを取得し、得られた距離データに基づいてシート状部材70の幅方向両端部78,80の位置を求める。好ましくは、成形ドラム50の全幅を含む範囲で上記距離データを取得し、成形ドラム50の幅方向両端部62,64の位置も求めることである。また、シート状部材70の接合部76が二次元レーザセンサ12の検出範囲D内に入るように位置合わせした上で、上記距離データを取得して、接合部76を検査することが好ましい。

(もっと読む)

プレキュアトレッド、更生タイヤ及びその製造方法

【課題】プレキュアトレッドを台タイヤに巻き付ける際の作業性を向上すると共に、更生タイヤのユニフォミティを改善することを可能にしたプレキュアトレッド、更生タイヤ及びその製造方法を提供する。

【解決手段】台タイヤ10の外周面11に接着層20を介して圧着されるプレキュアトレッド1において、プレキュアトレッド1の台タイヤ10との接合面4にプレキュアトレッド1の幅方向に延びプレキュアトレッド1の幅方向両端部まで延在する切り欠き部5を設ける。

(もっと読む)

タイヤ用面ファスナー及びその製造方法、並びに、空気入りタイヤ及びその製造方法

【課題】 面ファスナーをタイヤ内面に接着するにあたって、面ファスナーの係合素子が加硫ブラダーの圧力により潰れるのを防ぐことを可能にしたタイヤ用面ファスナー及びその製造方法、並びに、空気入りタイヤ及びその製造方法を提供する。

【解決手段】 シート状の基材部11の一方の面に複数本の係合素子12を設け、基材部11に係合素子12を含む素子形成領域Xと係合素子12を含まない非素子形成領域Yとを形成し、基材部11を非素子形成領域Yにて面外に加工することで素子形成領域Xに沿って突起部15を設けた面ファスナー10を構成する。この面ファスナー10を係合素子12がタイヤ内腔側に位置するようにタイヤ内面Sに設置する。

(もっと読む)

タイヤ用プライ材料の製造装置

【課題】切断片の前端部及び後端部にカール状の変形がある場合にも、この前端部及び後端部の位置を認識して前端部と後端部とを正確に位置合わせして接合させる。

【解決手段】 ベルトコンベヤで搬送される一方の切断片の搬送方向前端部と、先行する他方の切断片の搬送方向後端部とを順次接合して長尺なタイヤ用プライ材料を、精度良くかつ効率よく形成する。一方の切断片の前端部と他方の切断片の後端部とを撮影して画像データとをうる撮影手段、画像データを処理して、前記前端部と後端部との各位置を認識する位置認識手段、及び位置認識手段によって得たデータに基づき、一方の切断片の前端部を他方の切断片の後端部との接合位置まで移動させる前端部把持移動手段を具える。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】製造が容易で確実に空洞共鳴音の低減を図ることができる上、タイヤの異常使用履歴を判断することが可能な空気入りタイヤ及び該空気入りタイヤの製造方法を提供する。

【解決手段】タイヤ内面に温度により色が変化する短繊維10が接着剤にて固着されて設けられていることを特徴とする空気入りタイヤ、並びに、タイヤ内面に、接着剤を塗布する工程と、前記接着剤を塗布した部位に短繊維10を接着させる工程とを有することを特徴とする空気入りタイヤの製造方法である。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】製造が容易で確実に空洞共鳴音の低減を図ることのできる空気入りタイヤ及びその製造方法を提供する。

【解決手段】タイヤ内面に複数種類の短繊維10が接着剤にて固着されて設けられていることを特徴とする空気入りタイヤ、並びに、タイヤ内面に接着剤を塗布する工程と、前記接着剤を塗布した部位に複数種類の短繊維10を接着させる工程とを有することを特徴とする空気入りタイヤの製造方法である。前記複数種類の短繊維10は、複数種類の長さの短繊維からなることも、複数種類の材質の短繊維からなることも好ましい。

(もっと読む)

空気入りタイヤの成形方法および成形装置

【課題】剛性内型の外周面に設置されたタイヤ構成部材にサイド部材を貼り付ける際に、サイド部材の表面形状の変形を防止しつつ密着して貼り付けることができる空気入りタイヤの成形方法および成形装置を提供する。

【解決手段】製造されるタイヤの内周面のプロファイルとほぼ同じ形状である円筒状の剛性内型11の外周面に配置されているカーカス材17のタイヤサイド部に相当する範囲Tを、環状のホルダ2に形成された環状の凹部3を対向させて覆い、次いで、凹部3と凹部3に覆われたカーカス材17とのすき間Sの空気を吸引して減圧し、凹部3内に配置され、サイド部材20の表面形状と同じ形状の保持面5を有する保持部4によって表面を保持されているサイド部材20を、この減圧状態で、前記範囲Tに押圧して貼り付け、次いで、残りのタイヤ構成部材を貼り付けてグリーンタイヤGを成形する。

(もっと読む)

1 - 20 / 118

[ Back to top ]