Fターム[4G059EA10]の内容

ガラスの表面処理 (18,270) | ガラス、金属以外の無機物による被覆(層の組成) (1,734) | S、硫化物、硫酸塩 (14)

Fターム[4G059EA10]に分類される特許

1 - 14 / 14

ガラス板

【課題】本発明の技術的課題は、洗浄工程で保護膜が消失し難く、長期に亘って、傷が付き難いガラス板を創案することである。

【解決手段】本発明のガラス板は、少なくとも一方の表面に保護膜を有するガラス板において、ガラス組成として、質量%で、SiO2 40〜70%、Al2O3 0〜20%、B2O3 0〜15%、Na2O+K2O 0〜30%、SrO+BaO 1〜40%を含有し、且つ保護膜がSr含有硫酸塩及び/又はBa含有硫酸塩を含むことを特徴とする。

(もっと読む)

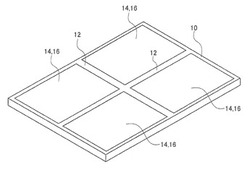

シートガラスの製造方法及びガラス板

【課題】塵、汚れあるいは傷等のないFPDに有用なシートガラスを効率よく製造することができるシートガラスの製造方法及びガラス板を提供する。

【解決手段】シートガラスの製造方法は、成形された薄板状のガラスの縁部に囲まれた、前記ガラスの表面の側領域のうち、直線状に延びる線状領域によって分割される複数の領域に水溶性保護膜を形成する工程と、切断を含む機械加工を前記ガラスの線状領域に沿って行うことにより、シートガラスを製造する工程と、を有する。また、ガラス板の表面には、水溶性保護膜が形成され、前記薄板状のガラスの縁部に囲まれた、前記ガラスの表面の内側領域のうち、直線状に延びる線状領域によって分割される複数の領域に前記水溶性保護膜が形成されている。

(もっと読む)

光学体、窓材、建具および日射遮蔽装置

【課題】入射角の変化による色調変化を抑制する。

【解決手段】反射層3の積層膜における各層の膜厚に応じて決定される比率αおよび比率βに対して、可視光線透過率、遮蔽係数、青み指標および赤み指標の条件を満足する領域を抽出する。この領域に含まれる比率αおよび比率βに基づき、反射層3の積層膜における各層の膜厚を決定する。

(もっと読む)

反射光学素子を有するマイクロリソグラフィ用の投影露光ツールで使用する光学配置構成

マイクロリソグラフィ用の投影露光ツール(100)で使用するための配置構成は、反射光学素子(10;110)と放射検出器(30;32;130)を備える。反射光学素子(10;110)は、光学素子(10;110)の機械的強度を保証するキャリア要素(12)と、キャリア要素(12)上に配設された、使用放射(20a)を反射するための反射コーティング(18)とを備える。キャリア要素(12)は、使用放射(20a)と相互作用して二次放射(24)を放出する材料からなり、二次放射(24)の波長は、使用放射(20a)の波長とは異なり、放射検出器(30;32;130)は、二次放射(24)を検出するように構成される。 (もっと読む)

紫色LEDを用いた白色発光装置

【課題】本発明は光変換効率及び演色指数が高い紫色LEDを用いた白色発光装置を提供する。

【解決手段】紫色LEDを用いた白色発光装置は、筐体と、筐体内に設けられた支持板と、支持板上に少なくとも一つ設けられた発光波長210nm〜410nmの紫色LED半導体光源と、筐体内に設けられ且つ紫色LED半導体光源と対向するEuイオンドープ高シリカ発光ガラス板と、高シリカ発光ガラス板の紫色LED半導体光源と対向する一面と反対側の面に設けられ且つ黄色蛍光粉末と赤色蛍光粉末との混合物、緑色蛍光粉末と赤色蛍光粉末との混合物、黄色蛍光粉末からなる群から選ばれる一種から形成される蛍光粉末層とを含む。

(もっと読む)

フロートガラスの製造方法および製造装置

【課題】徐冷炉においてガラスリボンの下面に疵防止用の保護被膜を形成するために吹き付けられた亜硫酸ガスを処理管理する。

【解決手段】フロートバスで成形されリフトアウト部で前記フロートバスから引き上げられたガラスリボンをガラスの歪点温度以下に徐冷する徐冷炉に搬送し、該徐冷炉の上流部に設けられるノズルから前記徐冷炉内を搬送中の前記ガラスリボンの下面に硫酸塩からなる疵防止用保護層を形成するための亜硫酸ガスを供給し、さらに前記ノズルが設けられている位置より下流の領域に排気チャンバーを設けて前記徐冷炉内の雰囲気を吸引することによって、前記ガラスリボンの周囲に前記亜硫酸ガスの気流を前記ガラスリボンの搬送方向に形成しながら前記排気チャンバーに誘引し、余剰の前記亜硫酸ガスを外部に排出することを特徴とする。

(もっと読む)

波長変換用ガラス部材の製造方法

【課題】蛍光体の劣化を抑制しながら、耐久性に優れた波長変換用ガラス部材を簡易な方法により製造することができる波長変換用ガラス部材の製造方法を提供する。

【解決手段】ガラス素材の表面に蛍光体を供給する。蛍光体が供給されたガラス素材を成形型で加圧成形し、ガラス素材と蛍光体とを一体化する。

(もっと読む)

断熱ガラスとその製造方法

【課題】単純な積層構造でありながら、可視光領域に近い短波長の近赤外領域から赤外線を反射できる断熱ガラスを提供する。

【解決手段】ガラス基板2上に、透明導電層4と、近赤外線領域における屈折率が透明導電層4の屈折率より相対的に高い高屈折率層3とが交互に複数周期で積層されている。高屈折率層3は屈折率に波長依存性が殆ど無いが、透明導電層4は屈折率に波長依存性があり、可視光線領域では高屈折率層3と透明導電層4の屈折率は同レベルであるが、近赤外線領域においては高屈折率層3と透明導電層4の屈折率に差が生じている。周期構造の光入射側最表面は透明導電層4aとする。光入射側最表面の透明導電層4aの膜厚は、これ以外の他の層3・4の膜厚と比べて最も大きくし、且つ他の層3・4の膜厚もしくは光学膜厚は全て同じとすることが好ましい。

(もっと読む)

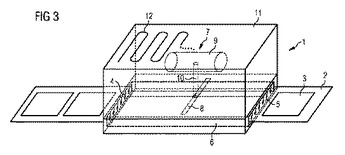

カルコゲンを提供するための方法および配置

本発明は、カルコゲンについて、特に100 nm〜10 mmの範囲内のカルコゲンの薄い層、またはこれらの材料の混合物を、平面基板上に適用するための非常に速くそして費用効率が高いコーティング方法およびまた、その方法を実施ために適した装置も提供することを意図する。これは、蒸着ヘッド(11)において流入側および流出側ガスカーテンを形成して輸送流路(6)を酸素の漏れないように密閉し、不活性ガスを輸送流路(6)の中に導入して大気酸素を置換し、基板(3)をプロセスチャンバー(1)の輸送流路(6)の中に導入し、源からのカルコゲン蒸気/搬送ガス混合物を、蒸着ヘッドの輸送流路(6)の中の基板(3)より上に導入しそしてPVDを用いて基板の上にセレン層を形成することによって達成される。  (もっと読む)

(もっと読む)

透明導電層の形成方法及び積層構造体の形成方法

【課題】低い電気抵抗値を有する透明導電層をマイクロ波の照射によって確実に形成することができ、しかも、マイクロ波を高い効率で利用し得る透明導電層の形成方法を提供する。

【解決手段】透明導電層の形成方法は、第1面11、及び、該第1面11と対向する第2面12を有する基体10の第1面11にマイクロ波吸収層20を配置し、基体10の第2面12に透明導電層形成用材料層20を塗布した後、透明導電層形成用材料層20にマイクロ波を照射し、透明導電層21を得る工程から成る。

(もっと読む)

ガラスシートの半導体コーティングシステムおよび方法および得られる製品

ガラスシート上に半導体材料をコーティングするためのシステム(20)および方法が、真空チャンバ(24)を含むハウジング(22)を有するシステム(20)を通って、ガラスシートの上端で垂直方向に懸架されたガラスシートを搬送することによって実行される。シャトル(42)上で搬送されるガラスシートは、入口ロードロックステーション(26)を通って、ハウジング真空チャンバ(24)に入り、ハウジング(22)にある加熱ステーション(30)および少なくとも1つの堆積ステーション(32、34)を通って、冷却ステーション36へ向かった後、出口ロードロックステーション(28)を通ってシステムから出る。結果的に得られる半導体コーティングされたガラスシート(G)は、コーティング処理中に形成されたトングマーク(44’)を有する。 (もっと読む)

ガラスハニカムおよびその製造方法

【課題】本発明の目的は、深層部に光を届かせることが出来、光触媒の効率を高めることのできるガラスハニカムおよびその製造方法を提供することである。

【解決手段】本発明のガラスハニカムは、複数本の透明な管ガラスが管軸に対して略平行に整列した状態で融着されてなることを特徴とし、また、本発明のガラスハニカムの製造方法は、透明な管ガラスを複数本用意し、各管ガラスの管軸に対して略平行になるように各管ガラスを互いに接した状態で整列させた後、加熱することを特徴とする。

(もっと読む)

赤外線遮蔽フィルタ

【課題】高耐熱性及び透明性を有すると共に、赤外線遮蔽効果を向上させる。

【解決手段】誘電率実部が負である微粒子、特に金属微粒子及び/又は金属化合物微粒子が分散されている。

(もっと読む)

複合化粒子の製造方法

【課題】核粒子の表面が凹凸状に変形したり、板状の核粒子が粉砕されたりすることなく、核粒子の表面が、核粒子よりも小さく粒径の揃った粒子からなる、規則的に配列して被覆された複合化粒子の製造方法を提供すること。

【解決手段】平均粒径が1〜1000μmの粒子Aの表面に、平均粒径が該粒子Aの1/5以下、変動係数が50%以下の粒子Bを、付着力30〜3000nNを有する有機化合物を媒体として、乾式操作により被覆させる工程を有する、粒子Aの表面の一部又は全面に粒子Bが有機化合物を媒体として規則的に配列してなる複合化粒子の製造方法。

(もっと読む)

1 - 14 / 14

[ Back to top ]