Fターム[4G077EG13]の内容

結晶、結晶のための後処理 (61,211) | 結晶成長共通−装置、治具 (3,794) | 基板、支持体の移送、搬入、搬出のための構成 (25)

Fターム[4G077EG13]に分類される特許

1 - 20 / 25

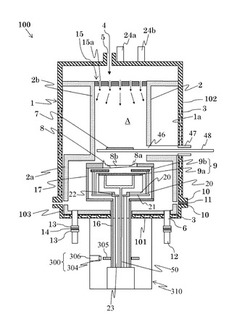

成膜装置および成膜方法

【課題】基板の周方向における温度分布を均一にすることのできる成膜装置および成膜方法を提供する。

【解決手段】成膜装置100は、反応ガス4が供給されて成膜処理が行われるチャンバ1と、チャンバ1に配置されて基板7が載置されるサセプタ8と、サセプタ8を下方から加熱するヒータ9とを有する。サセプタ8は、リング状の第1のサセプタ部8aと、第1のサセプタ部8aに接して設けられ、第1のサセプタ部8aの開口部分を遮蔽する第2のサセプタ部8bとを有し、第2のサセプタ部8bの加熱部に対向する面は水平面から傾斜している。また、第1のサセプタ部8aは、第2のサセプタ部8bの厚みに対応した周方向に異なる形状を有する。

(もっと読む)

薄板製造装置および薄板製造方法

【課題】下地基板を確実に支持して、安定して複数の薄板を形成する。

【解決手段】下地基板が取り付けられる被取付部130を有し、下地基板を着脱可能にかつ主面が融液中を潜るように下地基板を支持する支持機構と、主面上に薄板が形成されていない処理前下地基板を支持機構に取り付け、かつ、主面上に薄板が形成された処理後下地基板100Bを支持機構から取り外す着脱機構120と、着脱機構120による処理後下地基板100Bの取り外しと処理前下地基板の取り付けとの間に被取付部130を清掃する清掃機構とを備える。

(もっと読む)

薄板の製造方法、および薄板製造用の下地板

【課題】下地板を用いた薄板の製造において、下地板を融液から引き上げるときの薄板の剥がれおよび割れを防止する。

【解決手段】主面110と、主面110を取り囲む側面とを有する下地板100が準備される。側面は、先端部121と、先端部121につながる側方部131と、先端部121に対向する後端部141とを有する。後端部141は側方部131に後端角部151を介してつながっている。後端角部151は、側方部131と後端部141との間の角が面取りされた部分である。次に、薄板の材料の融液中に主面110を浸漬することによって、主面110上に薄板が成長させられる。そして、融液から先端部121を引き上げた後に後端部141を引き上げることによって、融液から主面110が取り出される。融液から取り出された主面110から薄板が取り外される。

(もっと読む)

半導体装置の製造方法及び基板製造方法及び基板処理装置

【課題】複数枚の基板に不純物が均一にドーピングされた炭化珪素膜を成膜することができる半導体製造装置及び基板の製造方法及び基板処理装置を提供する

【解決手段】反応室内に延在されて設けられる第1のガス供給ノズル60及び第2のガス供給ノズル70と、第1のガス供給ノズルの基板の主面と平行であって、第2のガス供給ノズルの方向に1以上分岐され1以上の第1のガス供給口68を有する第1の分岐ノズルと、第2のガス供給ノズルの基板の主面と平行であって、第1のガス供給ノズルの方向に1以上分岐され、1以上の第2のガス供給口72を有する第2の分岐ノズルとを備え、第1のガス供給口と第2のガス供給口とが基板の積層方向に隣接するように設けられた基板処理装置によって課題を解決する。

(もっと読む)

結晶製造装置及び結晶製造方法

【課題】例えばGaN等の結晶を成長させる場合において、同時に複数の結晶を製造させ、結晶製造の生産性を向上させることが可能な結晶製造装置及び結晶製造方法を提供する。

【解決手段】基板200を処理する処理室201と、処理室201内で複数の基板200を保持する基板保持台217と、処理室201内に所定のガスを供給するガス供給部と、処理室201内のガスを排出するガス排出部と、を備え、基板保持台217は、複数の支柱217aと、支柱217aの長手方向に複数設けられる基板保持棚217bと、複数の基板保持棚217bにそれぞれ立設される基板保持部支持体217cと、基板保持部支持体217cにそれぞれ設けられ、基板200を保持する基板保持部217dと、を備える。

(もっと読む)

レーザー蒸着装置

【課題】本発明は、レーザー蒸着する場合のターゲットの無駄を少なくして成膜コストの低減を図るとともに、成膜領域の熱分布を均等にして安定した膜質の薄膜を成膜することができるレーザー蒸着装置の提供を目的とする。

【解決手段】本発明は、レーザー光をターゲットの表面に照射し、該ターゲットから叩き出され若しくは蒸発した蒸着粒子をヒーターボックス内において巻回部材に支持された長尺基材表面に堆積させるレーザー蒸着装置であって、巻回部材間に複数列に分けて支持される長尺基材の幅方向の設置範囲に対応する幅のターゲットが設置され、該ターゲットの裏面側に該ターゲットよりも幅広のバッキングプレートが設置され、該ターゲットの幅方向両側に耐熱金属製のダミープレートが設置され、ダミープレートのバッキングプレート側に酸化物膜が形成されてなることを特徴とする。

(もっと読む)

薄板の製造方法、製造装置、薄板および太陽電池

【課題】シート形成法を用いたシリコンシートの製造において、下地板をシリコン融液から脱出させる際に、形成途中のシリコンシートが液面から受ける影響を小さくし、シリコンシートを効率よく製造する方法を提供する。

【解決手段】シリコン融液4に下地板1を浸漬させた後に下地板1をシリコン融液4から脱出させて、シリコン融液4の凝固により下地板1上にシリコンシート2を形成するシリコンシート2の製造装置であって、下地板1の表面に形成されたシリコンシート2がシリコン融液4から脱出し終えるときの下地板1の移動速度が、下地板1がシリコン融液4に没入し始めるときの下地板1の移動速度に比べて大きくなるように、下地板1の速度を制御する制御手段を備える。

(もっと読む)

制御された低温化による自立半導体材料品の作製方法

発明は、光電池の作製に有用であり得る半導体材料のような、半導体材料品の作製方法及びこの方法で形成される半導体材料品に関する。  (もっと読む)

(もっと読む)

薄板製造装置

【課題】基板の浸漬角度も任意に変更することができ、浸漬条件の自由度を向上させることができる薄板製造装置を提供する。

【解決手段】浸漬機構6は、水平の第1の回転中心12を中心に旋回する一対の腕部材13と、腕部材13の先端近傍に水平な第2の回転中心を有する回転軸部材14と、回転軸部材14に下地板を保持する台座を有し、一対の腕部材13は、回転軸部材14を挟持し、回転軸部材14とは反対側にバランサー15が配置されている。バランサー15は円筒状部材で構成され、一対の腕部材13を繋いでいる。

(もっと読む)

堆積反応炉のための方法および装置

本発明は、前駆体蒸気(101)が少なくとも1つの供給管路(141、142)に沿って堆積反応炉の反応室(110)に導かれ、反応室内に前駆体蒸気の鉛直流を作り出してこれを鉛直に配置された1回分の基板(170)間に鉛直方向に入り込ませることによって、鉛直に配置された基板(170)の表面に材料が堆積される方法および装置に関する。 (もっと読む)

溶融炉

【課題】下地基板を融液に浸漬させることにより下地基板の表面上に形成される結晶薄板の生産を停止することなく安定した原料の追加供給を行なうことができ、また品質の劣化やばらつきを低減するとともに結晶薄板の製造歩留まりを向上することによって、結晶薄板の生産性を向上させることができる溶融炉を提供する。

【解決手段】融液1102を保持するための主坩堝1101と、融液1102を加熱するための主坩堝加熱装置1104と、融液1202を保持するための副坩堝1201と、融液1202を加熱するための副坩堝加熱装置1204と、固体原料1402を投入するための固体原料投入装置1401と、副坩堝1201から主坩堝1101に融液1202を供給するための融液搬送部1301と、固体原料投入装置1401から副坩堝1201への固体原料1402の投入の有無を決定する固体原料投入制御装置1506とを備えた溶融炉1000である。

(もっと読む)

III−V族化合物半導体の結晶成長方法と結晶成長装置

【課題】 III-V族化合物半導体の結晶成長方法において、半導体下地層と半導体層の界面に高濃度なn型領域が形成されることを抑制する技術を提供すること。

【解決手段】 シリコンをエッチング可能なエッチング材を利用して半導体下地層の表面を洗浄する工程と、洗浄後の半導体下地層をアルコールに浸漬する工程と、浸漬された状態で半導体下地層をガス置換室に搬入する工程と、ガス置換室内を大気から置換ガスに置換する工程と、ガス置換室に連結する反応室に液体から取り出した半導体下地層を搬入する工程と、反応室内で半導体下地層の表面に前記半導体層を結晶成長させる工程を備えている。置換ガスは、シリコン濃度が0.2ppm以下である。

(もっと読む)

熱処理装置及び熱処理方法

【課題】被処理物を急速昇温でき、熱効率及びスループットに優れるとともに、構成の簡素な熱処理装置を提供する。

【解決手段】高温真空炉は、被処理物を1,000℃以上2,400℃以下の温度に加熱する本加熱室21と、本加熱室21に隣接する予備加熱室22と、予備加熱室22と本加熱室21との間で被処理物を移動させるための移動機構27と、を備える。本加熱室21の内部には、被処理物を加熱するメッシュヒータ33と、メッシュヒータ33の熱を被処理物に向けて反射するように配置される第1多層熱反射金属板41と、が備えられる。移動機構27は、被処理物とともに移動可能な第2多層熱反射金属板42を備える。被処理物が予備加熱室22内にあるときには、第2多層熱反射金属板42が本加熱室21と予備加熱室22とを隔てて、メッシュヒータ33の一部が第2多層熱反射金属板42を介して予備加熱室22に供給される。

(もっと読む)

基板保持装置および析出板製造装置

【課題】析出用基板を案内する移送用ガイド体と、析出用基板を保持する搬送手段との位置関係の調整を容易に、短時間で行うことができる基板保持装置およびこの基板保持装置を備える析出板製造装置を提供する。

【解決手段】中継用ガイド体54は、鉛直方向Zおよび交差方向にそれぞれ位置調整可能である。この中継用ガイド体54は、移送用ガイド体に接続可能に構成され、析出用基板を移送方向Xに案内する。搬送手段55は、析出用基板を保持可能に構成され、移送される析出用基板を保持する保持位置、および析出用基板を融液24に浸漬する浸漬位置の間を移動する。これら中継用ガイド体54および搬送手段55は、チャンバの収容空間27を出入り自在に構成される移動体56に搭載される。

(もっと読む)

化学蒸着によりウェハ上にエピタキシャル層を成長させる装置および方法

【課題】固体基板上のCVDリアクタとそのウェハ上にエピタキシャル層を蒸着させる装置のリアクタ・サイクルの低減と、構成部品の低コストおよび長寿命と、高精度の温度制御とを提供する。

【解決手段】リアクタ内にウェハ・キャリヤ110を装着し、装着位置と蒸着位置Dの間を移動する。蒸着位置では、ウェハ・キャリヤは、中間サセプタを必要とせずに、回転式スピンドル120の上端に取り外し可能に取り付けられる。リアクタは、単一ウェハまたは同時に複数のウェハを処理できる。1つの変形形態では、スピントルを通るウェハ支持アセンブリの熱放散の低減と、そのための新規の加熱機構。

(もっと読む)

薄板製造装置および薄板製造方法

【課題】薄板の単位時間当たりの製造量を維持し、不活性ガスの使用量の削減と、真空排気系および搬送系の簡素化を実現できる薄板製造装置および薄板製造方法を提供する。

【解決手段】薄板製造装置1000は、浸漬機構1100と、下地板交換機構1003と、薄板分離機構1200と、主室1010とを備えている。浸漬機構1100は、融液1002に下地板Sの表面を浸漬し、下地板Sの表面に融液1002が凝固することにより薄板Pを形成する。下地板交換機構1003は、表面上に薄板Pが付着された下地板Sを浸漬機構1100から取り外す。薄板分離機構1200は、薄板Pを浸漬機構1100から取り外された下地板Sから分離する。主室1010は、浸漬機構1100と下地板交換機構1003と薄板分離機構1200とが内部に配置されている。

(もっと読む)

III−V族半導体材料の大量製造装置

本発明は、III族−N(窒素)化合物半導体ウェハ、特にGaNウェハを生産するように最適化された方法および装置に関する。具体的には本発明の方法は、化学蒸着(CVD)リアクタ内の分離弁フィクスチャ(isolation valve fixture)の表面への不必要な材料の形成を実質的に防ぐことに関する。本発明は、反応室内で、1つの反応物としてのある量の気体III族前駆体を、他の反応物としてのある量の気体V族成分と反応させることによって単結晶III−V族半導体材料を形成するシステムおよび方法において使用される分離弁の表面へのGaCl3および反応副生物の堆積/凝縮を制限する装置および方法を提供する。  (もっと読む)

(もっと読む)

結晶シリコン基板を製造するための方法及び装置

液体供給材料、例えばシリコンのメルトプールから連続的に結晶リボンを製造する装置及び方法。シリコンは、溶融され且つ成長トレイ内へ流されて液体シリコンのメルトプールを提供する。当該メルトプールからチムニーを介して上方へ熱を流れさせることによって、熱が受動的に除去される。熱の損失をチムニーを介して生じさせながら、シリコンを液体相に保つために、成長トレイに熱が同時に適用される。熱がチムニーを介して失われるときに、シリコンが“凍結”(すなわち、凝固)し始め且つテンプレートに付着するように、テンプレートがメルトプールと接触せしめられる。当該テンプレートは、次いで、メルトプールから引き出されて結晶シリコンの連続するリボンが製造される。 (もっと読む)

基板製造装置

【課題】 簡易な構成でチャンバ内の酸素濃度を低減することができる基板製造装置を提供する。

【解決手段】 基板12の原料を加熱溶融した融液11を貯留する坩堝2は、チャンバ3によって形成される収容空間9に備えられる。バッファ空間25を形成するバッファ室6は、収容空間9に連通し、かつ冷却体が通過可能な連通孔17、ガスが排気される排気孔34、および外部空間に連なり、かつ冷却体が通過可能な搬送孔23が形成される。バッファ空間25は、連通孔17、排気孔34および搬送孔23に連通する。搬送孔23は、開閉手段24のシャッタ33によって開閉可能であって、下地板4が通過するときに開状態となる。収容空間9には、ガス供給手段15によって不活性ガスが供給される。ガス噴出手段35は、搬送手段7がバッファ空間25において下地板4を搬送するときに、冷却体に向けて不活性ガスを噴出する。

(もっと読む)

結晶製造装置

【課題】単結晶や多結晶を連続的に低コストで容易に良質に製造できる結晶製造装置を提供する。

【解決手段】加熱炉11内に原料の入った坩堝本体14を配置してこれを不活性ガス雰囲気中で酸化を防止しつつ原料の融点以上の温度に保ち、攪拌102を回転することにより精製した後、坩堝本体14の底部に形成した通孔17から坩堝本体14の下部に配置した貯留槽に精製した原料融液92を流下させる。流下した原料融液92を、坩堝本体14下部において昇降テーブル31上に搭載した種子結晶板101の上面に接触させた状態で、昇降テーブル31とともに種子結晶板101を下降させることによって結晶を成長させる。

(もっと読む)

1 - 20 / 25

[ Back to top ]