Fターム[4G112JD03]の内容

セメント、コンクリート、人造石、その養生 (15,498) | スラグの種類 (134) | その他 (49)

Fターム[4G112JD03]に分類される特許

1 - 20 / 49

電気炉還元スラグの改質方法

【課題】 本発明は、電気炉還元スラグを安定化して各種土木材料等に高度利用出来るようにすることを課題とする。

【解決手段】 電気炉還元スラグに電気炉酸化スラグを混合して溶融し、溶融物を冷却粒状化することによって、上記電気炉還元スラグ中の遊離Caや遊離Mgを上記電気炉酸化スラグ中の鉄化合物やケイ素化合物と反応せしめて安定化する。

(もっと読む)

硫黄含有スラグからの硫黄の抽出方法及び溶銑脱硫スラグのリサイクル方法

【課題】硫黄含有スラグから硫黄分を短時間で且つ高温処理することなく抽出する。また、溶銑脱硫スラグから硫黄分を分離除去し、そのスラグをリサイクル利用する。

【解決手段】溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出する。また、この抽出方法により硫黄が抽出された溶銑脱硫スラグを、溶銑予備処理における脱硫フラックス又は焼結原料として用いる。

(もっと読む)

製鋼スラグのフリーライム低減方法

【課題】本発明は、製鋼スラグに含有されるフリーライムを比較的低コストで迅速に安定して低減する方法を提供する。

【解決手段】製鋼スラグに、アルカリ金属水酸化物の水溶液を添加する、製鋼スラグのフリーライム低減方法である。添加量は、製鋼スラグの含水分中のアルカリ金属水酸化物の濃度を0.01mol/L以上にし、製鋼スラグに対して3〜15質量%添加する、又は、アルカリ金属水酸化物の濃度が0.1mol/Lを超える水溶液を、製鋼スラグに対して3質量%未満添加した後に、更に水を添加して、製鋼スラグの含水分中のアルカリ金属水酸化物の濃度を0.01〜0.1mol/Lにすることが好ましい。更には二酸化炭素を0.5〜10体積%混合した飽和水蒸気状態の空気を通気するとより効果的である。

(もっと読む)

スラグ水砕水の循環方法及その設備

【課題】重金属を含む水砕水の一部をブリードオフし、重金属を除去した後の処理水からスケーリング発生要因物質を除去し、再利用することにより水砕水の循環系を完全にクローズド化することを可能としたスラグ水砕水の循環方法及びその設備を提供する。

【解決手段】冷水槽5と、水砕ピット7と、水砕ピット7から抜き出された水砕水を貯えて浮遊物を除去すると共に水砕水の一部をブリードオフする沈降ピット8と、ブリードオフした水砕水から重金属を除去する排水処理部10と、処理水からスケールの発生要因となる物質を除去するスケール発生要因物質除去部20と、スケールの発生要因となる物質が除去された処理水を補給水として冷水槽5に供給する補給水供給部とを備える。

(もっと読む)

溶銑脱硫スラグの改質方法

【課題】溶銑脱硫スラグから精錬用フラックスなどとして再利用可能な改質スラグを、環境汚染物質の排出を抑えて、低コストで多量に処理する有効な方法を提案することにある。

【解決手段】溶銑脱硫スラグを再利用可能な改質スラグにするに当たり、その溶銑脱硫スラグを、燃焼ガスを反応ガスとして用いる反応槽内に装入して焙焼し、各種精錬材として再利用できるようにする溶銑脱硫スラグの改質方法。

(もっと読む)

鉄鋼スラグ中の有価成分の回収方法

【課題】鉄鋼スラグ中の有価成分を効率的に回収する方法を提供する。

【解決手段】鉄鋼スラグを硫酸浸出した後、生成したCaSO4、SiO2を固液分離する工程と、固液分離後の浸出溶液を乾燥固化し、この固化物を600〜900℃の温度に加熱する工程と、前記固化物を水浸出した後、浸出溶液と、Fe,Al,P,Mn,Mgの化合物を含む残渣とに固液分離して回収する工程とを含むことを特徴とする、鉄鋼スラグ中の有価成分の回収方法である。

また、鉄鋼スラグを硫酸浸出した後、生成したCaSO4、SiO2を固液分離する工程と、固液分離後の浸出溶液を乾燥固化し、前記固化物を熱水浸出した後、浸出溶液と、Fe,Al,P,Mn,Mgの化合物を含む残渣とに固液分離して回収する工程とを特徴とする、鉄鋼スラグ中の有価成分の回収方法である。

(もっと読む)

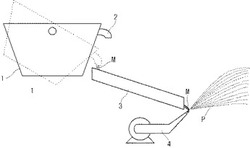

廃棄物溶融スラグの水砕装置及び水砕方法

【課題】水砕槽の水砕水を清浄に維持し、水砕スラグへの鉛含有粒子や遊離CaO粒子の付着を防止する水砕装置及び方法を提供する。

【解決手段】溶融スラグと溶融メタルを水砕水で水砕スラグと水砕メタルとする水砕槽3と、水砕スラグと水砕メタルの搬出手段3Bと、水砕槽3からオーバーフローした水砕水を受け、水砕水中の浮遊水砕スラグ粒子を沈降させ分離する水砕水スラッジ分離槽8と、水砕水スラッジ分離槽8から水砕スラグ粒子を分離した水砕水を水砕槽に戻す返流経路と、水砕槽3から水砕水を受け、粗粒子を含む水砕水と粗粒子を含まない水砕水とに分離する湿式サイクロン11と、湿式サイクロン11から粗粒子を含む水砕水を受け、粗粒子を分離する粗粒子沈降槽12とを備え、水砕水スラッジ分離槽12は湿式サイクロン11から粗粒子を含まない水砕水を受け、粗粒子沈降槽12からは粗粒子が分離されて粗粒子を含まない水砕水を受ける。

(もっと読む)

燐の分離方法

【課題】製鋼スラグや燐濃縮CaO系フラックス成分などに由来する複合酸化物からの燐の分離回収方法を提供する。

【解決手段】質量%で、CaO分を10%以上、トータルFeを5%以上、P2O5分を10%以上含む複合酸化物を、有機酸溶液もしくは有機酸塩溶液と接触させ、複合酸化物中の燐を溶液中に抽出し、かつ、溶解した鉄やマンガンを有機酸または有機酸塩との錯体として、沈殿分離することを特徴とする燐の分離方法。

(もっと読む)

製鋼スラグの処理方法

【課題】製鋼スラグはメーカー及びロットによる組成、物性が大きく異なるためその用途が限られており、さらなる有効利用が求められている。しかしながら、粉砕を利用した有効利用方法においては、製鋼スラグのいわゆる被粉砕性が悪く、粉砕機の摩耗が激しく、大きな粉砕エネルギーを要し、粉砕コストが高いことが課題であった。

【解決手段】斯かる実情に鑑み、鋭意検討した結果、製鋼スラグを、粉砕、分級処理する以前に水和させ、及び/又は、炭酸化させることにより、粉砕コストが下がり、かつ効率的に鉄分に富む成分とカルシウム分に富む成分を分離できることを見いだし、もとの製綱スラグよりFe2O3含有量が多い高鉄分含有物及び/又は少ない低鉄分含有物とを回収し、有効利用することを特徴とする製鋼スラグの処理方法を提供する。

(もっと読む)

製鋼スラグからの鉄及び燐の回収方法並びに高炉スラグ微粉末または高炉スラグセメント及び燐酸資源原料

【課題】 脱燐スラグなどの燐を含有する製鋼スラグのリサイクルにあたり、該製鋼スラグから燐及び鉄を安価に回収するとともに、回収した燐及び鉄をそれぞれ資源として有効活用することのできる、製鋼スラグからの鉄及び燐の回収方法を提供する。

【解決手段】 本発明の回収方法は、燐を含有し固化した後に金属鉄が分離された製鋼スラグを、炭素、珪素、Alなどの還元剤を用いて還元処理して、該スラグ中の鉄酸化物及び燐酸化物を燐含有溶融鉄として還元・回収する第1の工程と、還元・回収された製鋼スラグを、製銑工程または製鋼工程におけるCaO源としてリサイクルする第2の工程と、還元処理により回収した燐含有溶融鉄を、燐含有溶融鉄中の燐濃度が0.1質量%以下となるまで脱燐処理し、CaO系フラックス中に燐を濃縮させる第3の工程と、この燐濃度が0.1質量%以下の燐含有溶融鉄を、鉄源として高炉から出銑された高炉溶銑に混合する第4の工程と、を有する。

(もっと読む)

製鋼スラグの処理方法

【課題】製鋼スラグを有効利用できる処理方法を提供する。

【解決手段】製鋼スラグを有機酸溶液中で攪拌後、固液分離して、Fe2O3含有量が40質量%以上である高鉄含有物を回収する製鋼スラグの処理方法。

有機酸溶液としては、サリチル酸メタノール溶液を使用することが好ましい。

高鉄含有物は、製鋼原料、セメントクリンカー用原料及び/又はコンクリート用混和材として使用することができる。

(もっと読む)

脱硫スラグの処理方法、脱流用フラックスの製造方法および脱硫スラグの連続使用方法ならびに脱硫スラグの処理装置

【課題】硫化水素やSOxなどの有害物質の大気開放を行うことなく、硫黄分を高温高圧水に抽出・除去した後、フラックスとして使用する脱硫スラグの連続使用方法および処理装置を提供する。

【解決手段】本発明は、脱硫スラグと水とを耐圧容器に収容後、前記耐圧容器を加温することにより収容される水を150〜300℃の高温高圧水とし、生成した前記高温高圧水と前記脱硫スラグとの接触により前記脱硫スラグ中の硫黄分を前記高温高圧水中に抽出する抽出工程と(ステップS106)、前記抽出工程終了後、高温高圧状態を保持しながら前記耐圧容器内の前記高温高圧水を排出する排出工程と(ステップS107)、を含む。

(もっと読む)

硫化脱銅スラグからのナトリウム・硫黄成分の回収方法

【課題】硫化脱銅スラグから、NaとSをフラックスとして再利用可能な化合物として高い回収率で回収する。

【解決手段】溶融状態から固化した硫化脱銅スラグを、粒径5〜20mmの割合が50質量%以上である粒度に調整し、この粒状の硫化脱銅スラグを水に浸漬してスラグ中のNaとSを抽出し、該水溶液からNa・S成分を回収するに際して、水溶液をpH≧9に維持する。スラグを粉砕することなく所定の粒度で水等に浸漬することにより、スラグ中のSを−2価の状態に維持することができ、且つ、水溶液をpH≧9に保つことにより、Sの揮発を防止して、−2価のSを水溶液中に安定的に保つことができ、これらにより、NaとSをフラックスとして再利用可能な化合物として高い回収率で回収できる。

(もっと読む)

金属回収のためのステンレス鋼スラグおよび鉄鋼スラグの精製方法

酸化スラグの再利用方法及びリサイクルスラグ

【課題】 含クロム鋼を製造する際に発生した酸化スラグを再利用するに際して、6価クロムの溶出を確実に防止することができるようにする。

【解決手段】含クロム鋼を製造する際に発生した酸化スラグを再利用する方法において、溶解精錬後の組成が、質量%で、CaO:35〜55%、SiO2:5〜20%、Al2O3:0.5〜15%、MgO:3〜15%、MnO:2〜15%、CaF2:0.05〜0.5%、T.Fe:10〜30%、Cr2O3:0.2〜6.0%であり、且つ、残部が不可避不純物である酸化スラグに対し、当該酸化スラグ中の酸化鉄にマンガン元素が固溶してなる鉱物相の量が、12.5質量%以上となるように、溶解精錬後の前記酸化スラグを冷却する。

(もっと読む)

改質溶融スラグ細骨材を用いたセメント組成物、その製造方法及び当該セメント組成物を用いたセメント硬化物

【課題】溶融スラグを用細骨材として使用した場合に、余剰気泡の連行やポップアウト現象を回避することができ、圧縮強度を増大させ、中性化が抑制される、改質溶融スラグ細骨材を用いたセメント組成物、その製造方法及び当該セメント組成物を用いたセメント硬化物を提供する。

【解決手段】改質溶融スラグ細骨材を用いたセメント組成物及び該組成物を用いたセメント硬化物は、濃度5〜30質量%のケイフッ化マグネシウム溶液に30分〜2時間浸漬後の改質溶融スラグに付着しているケイフッ化マグネシウム成分を除去した改質溶融スラグを、細骨材全質量中50〜100質量%で含有する。

(もっと読む)

硫黄・Ca含有スラグの処理方法

【課題】硫黄・Ca含有スラグの硫黄含有量と水溶性Ca含有量を効果的に低減することができる処理方法を提供する。

【解決手段】硫黄・Ca含有スラグを溶媒に浸漬し、該溶媒中に二酸化炭素を吹き込み、且つ溶媒をpH4〜10に調整することで、硫黄・Ca含有スラグに含まれる硫黄成分とCa成分を溶媒中に抽出するとともに、該抽出されたCa成分を前記二酸化炭素と反応させて炭酸カルシウムを生成させ、該炭酸カルシウムを処理済みスラグととともに回収する工程を有する。スラグに含まれる硫黄成分とCa成分を水溶液中に効率的に抽出し、且つCa成分を炭酸カルシウムとして固定することにより、硫黄・Ca含有スラグの硫黄含有量とCa含有量を効果的に低減させることができる。

(もっと読む)

スラグ硬化体の製造方法

【課題】 本発明は、転炉スラグ及び取鍋精錬スラグを原料の一部として使用して得たスラグ硬化体の強度不足、ひび割れの発生、遊離MgOに起因する膨張等の問題を一挙に解決可能なスラグ硬化体の製造方法を提供することを目的としている。

【解決手段】 粉粒状の製鋼スラグと潜在水硬性を有するSiO2含有物質とを水で混練してスラグ硬化体を製造する方法において、前記製鋼スラグとして未滓化MgOが1質量%以下で、且つ晶出MgOが10質量%以下の転炉スラグ及び/又は取鍋精錬スラグを、前記潜在水硬性を有するSiO2含有物質として高炉スラグ微粉末を使用すると共に、水を除く全配合物質における粒径1.18mm以下の該転炉スラグ及び/又は取鍋精錬スラグの含有率を10〜90質量%、高炉スラグ微粉末の含有率を9〜40質量%とする。

(もっと読む)

製鋼スラグからのリン回収方法

【課題】製鋼スラグからのリン回収において、鉱酸及び中和剤の使用量を減らすことを目的とする。

【解決手段】本発明の製鋼スラグからのリン回収方法は、製鋼スラグを、二酸化炭素を溶解させた水で洗浄し、製鋼スラグ中のカルシウムを除去する洗浄工程と、洗浄工程後の製鋼スラグから鉱酸を用いてリンを抽出する酸抽出工程と、酸抽出工程で得られた酸抽出液を中和してリン酸塩を回収する回収工程とを有する。洗浄工程後の洗浄水(炭酸水素カルシウムを含有する水溶液)を用いて、酸抽出工程の酸抽出液を中和することも可能である。

(もっと読む)

製鋼ダストの重金属溶出量の低減方法

【課題】 製鋼ダストの散水処理による無害化方法において、従来よりも短い散水時間で重金属の溶出量を特別管理産業廃棄物の基準値以下に低減する方法を提供する。

【解決手段】 製鋼ダストの重金属溶出量を抑制するための製鋼ダストに対する散水処理において、水と混合しながらペレットに造粒した製鋼ダストに35〜80℃の温水を使用して散水する、もしくはさらに好ましくは、水と混合しながらペレットに造粒した製鋼ダストに35〜80℃の温水を使用して散水するに先立って、散水当初の20〜50時間は常温の水を使用して散水した後、さらに35〜80℃の温水を使用して20〜80時間散水し、合せて40〜100時間の散水を行うことにより製鋼ダスト中の重金属を予め除去しておくことによる、製鋼ダストの重金属溶出量の低減方法である。

(もっと読む)

1 - 20 / 49

[ Back to top ]