Fターム[4G132GA31]の内容

セラミック製品 (3,604) | 製造方法 (1,343) | 焼結方法(加熱方法) (620) | 温度 (323) | 500〜2000℃ (142)

Fターム[4G132GA31]に分類される特許

81 - 100 / 142

多孔質ガラス状カーボン材の製造方法および多孔質ガラス状カーボン材

【課題】気孔率、気孔径の大きな開気孔を有し、圧縮強度、透気率が良好なレベルにある多孔質ガラス状カーボン材の製造方法と多孔質ガラス状カーボン材を提供すること。

【解決手段】平均粒子径10〜900μmの球状熱揮散性樹脂粒子100重量部と、該球状熱揮散性樹脂粒子の粒子径の1/2以上の平均粒子径を有する熱硬化性樹脂粒子5〜30重量部を混合し、混合粉を金型に充填し、熱硬化性樹脂の軟化点より低い温度域において加圧下に加熱して熱硬化性樹脂を軟化させて成形した成形体を空気中で150〜250℃の温度に加熱して球状熱揮散性樹脂粒子を熱揮散させるとともに熱硬化性樹脂を硬化し、非酸化性雰囲気下に800〜2500℃の温度に加熱して焼成炭化する製造方法と気孔率が80〜95%、平均気孔径が5〜250μm、圧縮強度が0.6〜3MPa、透気率が0.005〜0.04m3/Pa.secの特性を有する多孔質ガラス状カーボン材。

(もっと読む)

炭素材料の製造方法

【課題】射出成形などによって作製した成形体を焼成する炭素材料の製造方法において焼成時に発生する膨れや割れなどの現象を抑止することのできる炭素材料の製造方法を提供すること。

【解決手段】平均粒子径が0.2〜2mmの炭素粉末100重量部、残炭率が40%以上の熱硬化性樹脂10〜40重量部、残炭率が10%以下の成形助剤0.1〜5重量部の量比からなる原料を混合し、乾燥、粉砕した成形粉を、射出成形などにより成形し、得られた成形体の表層面の一部を除去して成形体の表層面に形成される樹脂リッチ層を取り除いて、成形体の気体透過係数を1.0〜5.0×10−10mol・mm−2・s−1・MPa−1に調整した後、180〜280℃の温度で硬化処理し、次いで、非酸化性雰囲気下800℃以上の温度で焼成処理する炭素材料の製造方法。好ましくは、原料に焼成助剤を0〜10重量部添加する。

(もっと読む)

高熱伝導性の炭素材料及びその製造方法

【課題】低密度であっても高熱伝導性を示す炭素材料、及び、その製造方法を提供する。

【解決手段】かさ密度が1.65Mg/m3以上、X、Y、Z軸方向の平均熱伝導率が180W/(m・K)以上であり、水銀による細孔分布測定において、細孔半径が0.01μm以上1.0μm以下の累積細孔容積をV1、細孔半径が1.0μmより大きい部分の累積細孔容積をV2としたとき、V1≧2V2である炭素材料である。この炭素材料の固有抵抗は8μΩ・m以下であることが好ましい。この炭素材料は、骨材と結合材とを混捏、粉砕して成形粉を得て、この成形粉に対して外掛け1.0部以上20部以下の炭化物を添加して混合した後に、この混合したものを成形することによって得られた成形体を所定温度以上で熱処理するという工程を有する製造方法により作製できる。

(もっと読む)

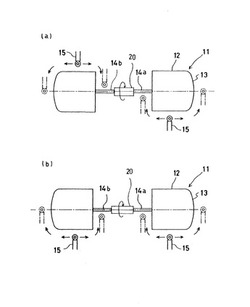

単結晶引き上げ用ルツボの製造方法

【課題】シリンダ状の胴部のみならずボウル状の底部もフィラメントワインディング法で強化されたC/C複合材製の単結晶引き上げ用ルツボの製造方法を提供する。

【解決手段】回転自在な回転軸14a、14bそれぞれの端部に、胴部の内径に相当する外径を有し、胴部の長さ以上に長い円筒部12と、円筒部12の一端に設けられ、底部が嵌まる膨出部13と、円筒部12の他端の中心から突出する軸部とを有するマンドレル11を1つずつ、膨出部13を外側にして左右対称に固定する工程と、炭素繊維を膨出部13から円筒部12の他端へと斜めに巻き付けられるレベル巻きと、炭素繊維を円筒部12の周方向に巻きつけられるパラレル巻きとを含んだワインディングにより第1成形体を得る工程と、第1成形体の円筒部12の他端の側を切断して1個のルツボ状の第2成形体を得る工程と、を有する。

(もっと読む)

単結晶引き上げ用ルツボ

【課題】シリンダ状の胴部のみならずボウル状の底部もフィラメントワインディング法で強化されたC/C複合材製の単結晶引き上げ用ルツボを提供する。

【解決手段】本発明は、フィラメントワインディングを、周方向強化層23のみならず軸方向強化層22,26を組み合わせ、これらの組み合わせを2組以上とする炭素繊維強化炭素複合材製の単結晶引き上げ用ルツボである。軸方向強化層22,26は中心軸16に対する巻き付け角が0°〜10°のレベル巻き26又はポーラ巻き22の少なくとも一つで形成でき、周方向強化層23は中心軸16に対する巻き付け角が70°〜90°のパラレル巻き23又はヘリカル巻きの少なくとも一つで形成できる。軸方向強化層22,26が底部の中心17を覆うことで、孔無しの一体でC/C複合材製ルツボになる。

(もっと読む)

単結晶引き上げ用ルツボ

【課題】シリンダ状の胴部のみならずボウル状の底部もフィラメントワインディング法で強化されたC/C複合材製の単結晶引き上げ用ルツボを提供する。

【解決手段】本発明は、フィラメントワインディングを、周方向強化層23のみならず軸方向強化層22,26を組み合わせ、これらの組み合わせを2組以上とする炭素繊維強化炭素複合材製の単結晶引き上げ用ルツボである。軸方向強化層22,26は中心軸16に対する巻き付け角が0°〜10°のレベル巻き26又はポーラ巻き22の少なくとも一つで形成でき、周方向強化層23は中心軸16に対する巻き付け角が70°〜90°のパラレル巻き23又はヘリカル巻きの少なくとも一つで形成できる。軸方向強化層22,26が底部の中心17を覆うことで、孔無しの一体でC/C複合材製ルツボになる。

(もっと読む)

単結晶引き上げ用ルツボ

【課題】シリンダ状の胴部のみならずボウル状の底部もフィラメントワインディング法で強化されたC/C複合材製の単結晶引き上げ用ルツボを提供する。

【解決手段】本発明は、フィラメントワインディングを、周方向強化層23のみならず軸方向強化層22,26を組み合わせ、これらの組み合わせを2組以上とする炭素繊維強化炭素複合材製の単結晶引き上げ用ルツボである。軸方向強化層22,26は中心軸16に対する巻き付け角が0°〜10°のレベル巻き26又はポーラ巻き22の少なくとも一つで形成でき、周方向強化層23は中心軸16に対する巻き付け角が70°〜90°のパラレル巻き23又はヘリカル巻きの少なくとも一つで形成できる。軸方向強化層22,26が底部の中心17を覆うことで、孔無しの一体でC/C複合材製ルツボになる。

(もっと読む)

単結晶引き上げ用ルツボ

【課題】シリンダ状の胴部のみならずボウル状の底部もフィラメントワインディング法で強化されたC/C複合材製の単結晶引き上げ用ルツボを提供する。

【解決手段】本発明は、フィラメントワインディングを、周方向強化層23のみならず軸方向強化層22,26を組み合わせ、これらの組み合わせを2組以上とする炭素繊維強化炭素複合材製の単結晶引き上げ用ルツボである。軸方向強化層22,26は中心軸16に対する巻き付け角が0°〜10°のレベル巻き26又はポーラ巻き22の少なくとも一つで形成でき、周方向強化層23は中心軸16に対する巻き付け角が70°〜90°のパラレル巻き23又はヘリカル巻きの少なくとも一つで形成できる。軸方向強化層22,26が底部の中心17を覆うことで、孔無しの一体でC/C複合材製ルツボになる。

(もっと読む)

炭素繊維強化炭素からの成形物体の製造

【課題】炭素繊維からなる強化材を含む炭素マトリックスから成形物体を製造するに当たり、繊維束から所定の寸法を持つ強化材を形成可能とし、成形材料に混入するとき束内で繊維の結合および平行な空間的配置を維持可能にする。

【解決手段】形状安定的に硬化した炭化可能な結合剤で結合され、平行に整列した炭素繊維から調整された所定の長さ、幅および厚さを有する束を製造し、繊維束と炭化可能なマトリックス形成剤と選択的補助物質とを混合して成形材料を製造し、ニアネットシェープ成形型内で温度を高めて成形材料を加圧してニアネットシェープ素地を製造し、炭化可能なマトリックス形成剤を硬化させ、引き続き離型し、素地を炭化させ、炭化した成形物体とし、炭化した成形物体を炭化可能なマトリックス形成剤で選択的に再含浸して炭化し、CVI法で炭素マトリックスを析出することで、炭化した成形物体を圧縮する。

(もっと読む)

炭素繊維シート及びその製造方法

【課題】強度が高く、ガス拡散電極を製造する際の取扱性が良好な炭素繊維シート及びその製造方法を提供する。

【解決手段】一方向Xに配向した連続炭素繊維層2の両面に炭素繊維の短繊維からなるペーパー4a、4bが積層されてなり、嵩密度が0.30〜0.55g/cm3、炭素含有率が94質量%以上である炭素繊維シート100とする。この炭素繊維シート100は一方向に配向した連続酸化繊維からなる中間層又は一方向に配向した連続炭素繊維からなる中間層の両面に、酸化繊維の短繊維からなる原料ペーパー層又は炭素繊維の短繊維からなる原料ペーパー層を貼り合わせて積層シートを得、得られた積層シートを温度160〜270℃、圧力2.5〜25MPaで圧縮熱処理した後、1300〜2300℃で炭素化処理することによって容易に製造できる。

(もっと読む)

電極用材料及びその製造方法

【課題】

メラミンフォームを炭素化して得られる窒素含有炭素フォームにより、電気2重層キャパシタやリチウムイオン2次電池などの電極用材料に用いることが出来る充放電特性、キャパシタ容量の向上した電極用材料及びその製造方法を提供する。

【解決手段】

不活性雰囲気中、温度600〜1,200℃で、メラミン樹脂発泡体を炭素化した窒素含有量2.5〜30wt%の窒素含有炭素フォームからなる電極用材料及びメラミン樹脂発泡体を不活性雰囲気中、温度600〜1,200℃で熱処理して炭素化することを特徴とする窒素含有炭素フォームからなる電極用材料の製造方法。

(もっと読む)

Al含浸3次元C/Cコンポジット及びその製造方法

【課題】加工性に優れ、殆どゼロに近い熱膨張率を示すAl含浸3次元C/Cコンポジット及びその製造方法を提供する。

【解決手段】C/Cコンポジットにアルミニウムを含浸させて成り、平均密度が1.9〜2.3g/cm3、平均熱膨張係数が−7×10−6/℃〜3.0×10−6/℃のAl含浸3次元C/Cコンポジットである。平均熱膨張係数が3.0×10−7〜3.0×10−6である。

炭素繊維をプリフォームとし、該プリフォームに、CB含浸し、高圧炭素化し、黒鉛化し、アルミニウム溶湯で鍛造し、機械加工して、Al含浸3次元C/Cコンポジットを製造する。

(もっと読む)

炭素質中空成形体およびその製法

【課題】ガラス状炭素からなる継目なしの中央拡径中空成形体を提供すると共に、その有用な製造方法を提供すること。

【解決手段】中央部が拡径した中空形状を有する継目なしの炭素質中空成形体であって、その製法は、外型と熱溶融性中子との間に形成されるキャビティ内に液状の熱硬化性樹脂を注入し、中央部が拡径した中空形状で継目なしの熱硬化樹脂成形体を得る注型成形工程、該注型成形工程の後に、中子を構成する熱溶融性素材を加熱して溶融流出させる中子流出工程、得られた熱硬化性樹脂成形体を炭素化する炭素化工程、含む。

(もっと読む)

多孔質炭化物の製造方法及びそれによって得られた多孔質炭化物

【課題】細孔の大きさが均一な多孔質炭化物を有利に製造することが出来る方法を提供すること。

【解決手段】水溶性フェノール樹脂、有機強塩基及び水を必須成分とし、且つアルカリ金属イオンの含有量が0〜2重量%となるように調整された硬化性組成物を用いて、かかる硬化性組成物を有機エステル化合物にて硬化せしめ、得られた硬化物を焼成することにより、多孔質炭化物を得る。

(もっと読む)

炭素構造体の製造方法及び炭素構造体、並びに炭素構造体の集合体及び分散体

【課題】様々な形状のナノ構造を有する炭素構造体を安価且つ効率的に作製することが可能な炭素構造体の製造方法を提供する。

【解決手段】含炭素材料をパターンに成形した後、得られたパターンを原形型で被覆し、焼成して炭素化させる。

(もっと読む)

ガラス状炭素の製造方法

【課題】高圧を長時間加えなくても成形型の凹部に熱硬化性樹脂を充填可能で、その上、成形型からの脱型時における樹脂の変形や破損が抑えられたガラス状炭素の製造方法の提供。

【解決手段】粘度が200P以下、成形収縮率が2.0〜8.0%である熱硬化性樹脂を成形型の凹部に流し込ませる樹脂充填工程と、成形型に流し込ませた熱硬化性樹脂を加熱により成形する成形工程と、成形した樹脂を脱型させる脱型工程と、脱型させた樹脂を炭化させる炭化工程と、を有するガラス状炭素の製造方法。

(もっと読む)

半導体製造装置用ガラス状炭素製チャンバー

【課題】耐食性と強度に優れ、腐食環境下に晒される半導体製造装置チャンバーに好適なガラス状炭素製チャンバーを提供する。

【解決手段】熱硬化性樹脂を成形して得た円筒状成形体1を加熱しつつ組成変形させて異形管を得、これを不活性雰囲気中1000℃に加熱して得られるガラス状炭素からなる半導体製造装置用ガラス状炭素製チャンバーであり、その軸心線方向と垂直な断面の形状がレーストラック形状をなしていることを特徴とする。

(もっと読む)

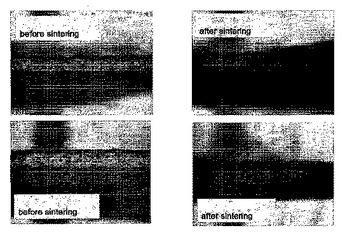

カーボン摩擦材料

焼結前に樹脂で含浸された繊維状材料から焼結カーボン摩擦材料を作製する。好ましくは、不織繊維状材料をフェノール樹脂で含浸させて、400〜800℃で焼結する。得られる材料は、50体積パーセント超の開放多孔度を有する。  (もっと読む)

(もっと読む)

ハニカム構造体およびこれを用いたキャニスター

【課題】良好な吸着性能を維持するとともに、サブキャニスターに用いた場合、長期間破損することがない上、より安価に製造できるハニカム構造体及びその製造方法並びにキャニスターを提供する。

【解決手段】活性炭粒子と、該活性炭粒子を結合する粘土状物質で形成される結合相とからなる外周壁と、該外周壁の内側に複数の隔壁で区画形成されたセルを備え、ガス吸着法を用いて測定した前記外周壁および隔壁に存在する直径5〜7nmの細孔容積が253mm3/g以上、直径13〜15nmの細孔容積が90mm3/g以上の構造であるハニカム構造体とする。このようにすることで、炭化水素の吸着および脱離に効果的な細孔の直径および細孔容積が最適化されるので、前記炭化水素に対して長期間良好な吸着性能および脱離性能を維持することができる。

(もっと読む)

カーボンナノチューブを含有する炭素繊維強化炭素複合材料

【課題】高機械強度とともに、高弾性、高耐熱性、良熱伝導性及び良導電性など、優れた特性を持つ構造材として有用な炭素繊維強化炭素複合材料を提供する。

【解決手段】縮合多環多核芳香族樹脂とカーボンナノチューブとの混合物を、炭素繊維に混合して炭素化した炭素繊維強化炭素複合材料である。この炭素繊維強化炭素複合材料は、JISR7222に規定される三点曲げ試験による強度が500MPa以上である。

(もっと読む)

81 - 100 / 142

[ Back to top ]