Fターム[4K013CE03]の内容

溶融状態での鋼の処理 (7,585) | 真空又は減圧による処理、そのための装置 (789) | 同時にガス処理を行うもの (168)

Fターム[4K013CE03]の下位に属するFターム

ガスがO2ガスであるもの (87)

ガスが不活性ガスであるもの (62)

Fターム[4K013CE03]に分類される特許

1 - 19 / 19

転炉吹錬終点温度設定方法

【課題】転炉吹錬、2次精錬、鋳込み工程を有する製鋼プロセスにおける、適正な転炉吹錬終点温度を設定する方法を提供する。

【解決手段】転炉吹錬終了以降の溶鋼温度降下量を、転炉出鋼時の脱酸形態に応じて、脱酸形態ごとに予め設定された溶鋼温度降下量の予測式を用いて予測し、予測された溶鋼温度降下量と要求溶鋼温度から、転炉吹錬の吹錬終点温度を設定する。溶鋼温度降下量の予測は、選定した操業因子について、予め、脱酸形態ごとに、重回帰分析により回帰係数を求め、その回帰係数を用いて予測式を設定し、その予測式を用いて算出する。これにより、予測式の適用範囲が拡大し、予測精度が向上し、製造コストの低減が可能となる。

(もっと読む)

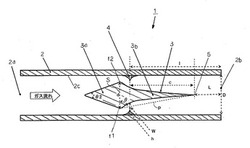

溶融金属減圧精錬用ノズルおよび精錬方法

【課題】減圧下での溶融金属の精錬において、ノズル先端部の溶損を抑制しながら脱硫効率を安定して高める。

【解決手段】第1の開口部2aおよび第2の開口部2bを有するとともに第1の開口部2aから第2の開口部2bへ向かう軸方向へ向けて気体とフラックスを流す管状の本体2と、第1の開口部2aと第2の開口部2bとの間に本体2の内壁2cから離間して配置される流動制御体3とを備え、溶融金属精錬用ランスの先端に配置されて、溶融金属の表面に減圧下で気体と共にフラックスを吹き付ける溶融金属減圧精錬用ノズル1である。

(もっと読む)

溶融鉄の脱銅・脱錫処理方法

【課題】 鉄スクラップを鉄源として利用して溶融鉄を溶製する際に、鉄スクラップによって溶融鉄に持ち込まれる銅及び/または錫を短時間で効率的に除去することのできる、溶融鉄の脱銅・脱錫処理方法を提供する。

【解決手段】 本発明の溶融鉄の脱銅・脱錫処理方法は、取鍋2内の溶融鉄3をRH真空脱ガス装置1の真空槽5と取鍋との間で環流させながら、前記真空槽に設置された上吹きランス13を介して真空槽内の溶融鉄に該溶融鉄に対して可溶な気体を吹き付けて該気体を溶融鉄に溶解させ、溶解した気体成分の真空槽内でのガス化を利用して溶融鉄中に含まれる銅及び/または錫を真空槽内で蒸発除去する。

(もっと読む)

溶鋼の脱硫方法

【課題】 転炉出鋼後の低硫鋼の硫黄含有量が目標硫黄濃度の上限を外れた場合などに、RH真空脱ガス装置において、製造コストの上昇を抑え且つ安定して溶鋼中の硫黄濃度を目標上限値以下に低減する。

【解決手段】 RH真空脱ガス装置1の真空槽5の頂部に設けた上吹きランス13から真空槽内の溶鋼湯面に向けて、CaO及びAl2O3を主成分とするプリメルトフラックスを脱硫用フラックスとして搬送用ガスとともに吹き付けて溶鋼3を脱硫する、溶鋼の脱硫方法において、前記脱硫用フラックスの吹き付け前に、CaO及びMgOを主成分とするフラックス、または、CaOを主成分とするフラックスとMgOを主成分とするフラックスとを、CaO純分及びMgO純分の添加量をともに溶鋼トンあたり0.5kg以上2.5kg以下の範囲内として、真空槽内の溶鋼に添加する。

(もっと読む)

精密加工用快削ステンレス鋼素材及びその製造方法

【課題】優れた切削加工精度、切削性、耐食性、環境性のいずれをも同時に満足することのできる精密加工用快削ステンレス鋼素材とその製造方法を提供する。

【解決手段】ミクロンメーターレベルの切削による成形を行う精密加工用快削ステンレス鋼素材であって、前記快削性付与材がh−BN粒子であり、鋼中に単体状態で分散していることを特徴とする構成を採用した。また、その製造方法として、h−BN粒子が析出している精密加工用快削ステンレス鋼素材を加熱した後に急冷して、h−BN粒子を固溶消滅させ、その後焼もどしを行うことにより、h−BN粒子を再度素材中に均一に分散析出させることを特徴とする構成を採用した。

(もっと読む)

溶融鉄の脱銅・脱錫処理方法

【課題】 鉄スクラップを鉄源として利用して溶融鉄を溶製する際に、鉄スクラップによって溶融鉄に持ち込まれる銅及び/または錫を短時間で効率的に除去することのできる、溶融鉄の脱銅・脱錫処理方法を提供する。

【解決手段】 本発明の溶融鉄の脱銅・脱錫処理方法は、RH真空脱ガス装置1の環流用ガスの全部または一部に溶融鉄3に溶解するガスを使用して取鍋内の溶融鉄をRH真空脱ガス装置の真空槽5と取鍋2との間で環流させ、溶融鉄中に含まれる銅及び/または錫を真空槽内で蒸発除去する。この場合に、溶融鉄に溶解するガスとしては、窒素ガス、水素ガス、プロパンガス、アンモニアガスのうちの1種または2種以上を使用することが好ましい。

(もっと読む)

Fe−Ni合金スラブおよびその製造方法

【課題】非延伸性非金属介在物の個数が低減された表面性状に優れるFe−Ni合金スラブとその製造方法を提案する。

【解決手段】Ni:30〜45mass%を含有し、好ましくはさらに、Si:0.001〜0.2mass%、Mn:0.1〜0.7mass%、Al:0.0001〜0.005mass%、Ca:0.00005〜0.001mass%、Mg:0.00005〜0.001mass%、Cr:0.1mass%以下、O:0.0005〜0.007mass%を含有するFe−Ni合金スラブに、1100〜1375℃の温度で、Niの拡散距離DNiが39μm以上となる均質化熱処理を施して、スラブ内のMgO・Al2O3スピネル組成および/またはMnO−MgO−SiO2シリケート組成からなる非延伸性介在物を含む非金属介在物の個数をスラブ内の全介在物個数の20%以下に低減する。

(もっと読む)

真空処理系システムに用いられるランス導入装置

【課題】ランスの軸心とスライド経路との平行性のずれを補償する補償部材を備えたランス導入装置を提供する。

【解決手段】本発明のランス導入装置は、ランス(7)を密封案内するグランド(14)および案内管(8)と、反応槽に接続および取り付けられて内側が真空となる水冷接続部(1)と、真空密封されたハウジング室(5)と、前記案内管(8)と前記ハウジング室との間に設置され、前記ランスが移動するあいだ、前記案内管(8)と前記ハウジング室(5)との横方向、軸方向または斜め方向の相対運動を補償する補償部材(12)とから構成され、前記補償部材(12)の環状の内側(6)の空間が外気に通じて大気圧下となる一方、前記補償部材(12)を取り囲む空間である、前記ハウジング室(5)の内部空間が前記反応槽内の真空圧に曝されていることを特徴とする。

(もっと読む)

真空脱ガス設備

【課題】真空槽にランスを抜き差しする場合、これを遠隔で信頼性の高い制御をすることができる、真空脱ガス設備を提供する。

【解決手段】真空槽1の貫通孔1bに、ボール弁3とグランドパッキン4とインフラートシール5が順番に配置され、ボール弁3とインフラートシール5との間の非常上昇待機位置Fを検出する非常上昇待機位置LS9が設置されている。ランス6下降の際、その先端が非常上昇待機位置Fに到達したところで、不活性ガスを吹き出すと共に、ボール弁3をランス6が通過自在になる位相に回転し、さらに、ガス吹込位置Dにまで下降して、酸素ガスを吹き出す。一方、酸素ガスを吹き出しを中止した後、不活性ガスを吹き出しながらランス6を上昇し、その先端が非常上昇待機位置Fに到達したところで、ボール弁3を貫通孔1bが閉塞される位相に回転すると共に、不活性ガスを吹き出しを停止する。

(もっと読む)

取鍋精錬装置および取鍋精錬方法

【課題】取鍋内の溶鋼に対して取鍋の底部から溶鋼内に非酸化性ガスを供給して精錬する減圧精錬方法を、取鍋側を上昇させる方式で実施する場合でも、ガス供給部と取鍋のガス導入部との接続を自動的に行なう。

【解決手段】取鍋4に設けられたガス導入部31を通じて取鍋4内に非酸化性ガスが供給される。取鍋運搬用の走行台車に設置されて取鍋4を受容するクレードルに移動機構支持材41が取り付けられている。移動機構支持材41には、水平方向に直線移動する水平移動部材43と、垂直方向に直線移動する垂直移動部材46とを有する移動機構42が設けられ、ガス供給部51は垂直移動部材46に設けられている。

(もっと読む)

溶鋼の脱硫方法

【課題】 真空脱ガス設備で溶鋼を脱硫処理するに当たり、取鍋内スラグの組成、溶鋼成分及び真空脱ガス設備における精錬の順序を最適化し、従来に比べて格段に効率良く脱硫処理する方法を提供する。

【解決手段】 大気圧下で脱炭精錬を行う脱炭精錬炉から取鍋への出鋼中に珪素含有合金鉄を投入して取鍋内の溶鋼3の珪素濃度を0.10質量%以上に調整し、出鋼後の前記取鍋内のスラグ4に対してアルミニウムを含有するスラグ改質剤を添加して、前記スラグのトータル.Fe及び酸化マンガンの合計濃度を5質量%以下に調整し、その後、前記取鍋を真空脱ガス設備1に搬送し、真空脱ガス設備で精錬されている減圧下の前記溶鋼の表面に向けて、上吹きランス13を介して脱硫剤を搬送用ガスとともに吹き付けて添加し、前記溶鋼を脱硫処理する。

(もっと読む)

印刷ロール用継目無鋼管素材の製造方法

【課題】地疵となる介在物を効果的にかつ経済的に減少できる印刷ロール用継目無鋼管素材の製造方法を提案する。

【解決手段】JIS STKM13Aの化学組成に調整した溶鋼を、転炉外で真空2次精錬する際、脱ガス処理時間を30分以上とする。

(もっと読む)

低炭素高マンガン鋼の溶製方法

【課題】真空脱炭処理法によって低炭素高マンガン鋼を溶製する際に、マンガンの酸化を抑えて効率良く脱炭し、安価に且つ容易に低炭素高マンガン鋼を溶製できる低炭素高マンガン鋼の溶製方法を提供する。

【解決手段】1つ目の手段は、真空脱炭処理前の溶鋼中溶存酸素濃度を0.01質量%以下とし、2つ目の手段は、真空脱炭処理時の酸素ガスと不活性ガスとの混合ガスの濃度比を真空脱炭処理中に変更し、3つ目の手段は、真空脱炭処理時の上吹きランスからの酸素ガスの供給量(FO2)と(1)式で定義される溶鋼の環流量(Q)とを、(2)式の範囲内とする。但し、Qは溶鋼の環流量、Gは環流用Arガス流量、dは浸漬管内径、P1は環流用Arガス吹き込み点の圧力、P2は真空槽内圧力、FO2は上吹きランスからの酸素ガスの供給量である。Q=11.4×G1/3×d4/3×[ln(P1/P2)]1/3…(1)0.15≦FO2/Q≦0.30…(2)

(もっと読む)

鍛造用鋼およびその製造方法並びに鍛造品

【課題】優れた疲労特性の鍛造品を得るための介在物の微細化された鍛造用鋼、およびこうした鍛造用鋼を製造するための有用な方法を提供し、更には、この様な鍛造用鋼を用いて得られる、良好な疲労特性を発揮しうる介在物の微細化された鍛造品(特に、一体型クランク軸)を提供する。

【解決手段】本発明の鍛造用鋼は、鋼中の溶存Mg濃度が0.04〜5ppm、かつ鋼中の溶存Al濃度が50〜500ppmであることを特徴とする。

(もっと読む)

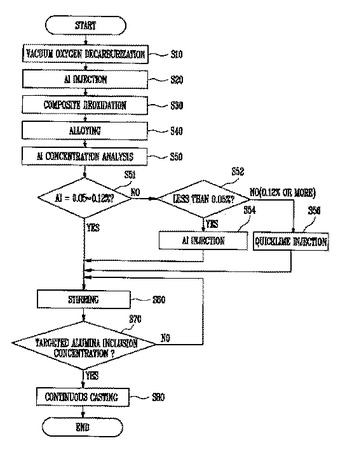

凝固組織が微細なフェライト系ステンレス鋼の製造方法及びこれにより製造されるフェライト系ステンレス鋼

溶鋼中のアルミナ介在物の濃度を制御して凝固時にフェライトの不均一な核生成サイトとして作用する有効TiNの生成効果を極大化して等軸晶率が向上するようにする凝固組織が微細なフェライト系ステンレス鋼の製造方法及びこれにより製造されるフェライト系ステンレス鋼に関し、脱炭反応が行われる段階と、Alを投入する段階と、複合脱酸段階と、合金化段階と、第1次判別段階と、第2次判別段階と、連続鋳造する段階とを含んでなる。  (もっと読む)

(もっと読む)

微細酸化物分散鋼の製造方法

【課題】鋼中に分散する酸化物微粒子の分散量を安定かつ飛躍的に増大させ、かつ量産製造プロセスへの適用が可能な微細酸化物分散鋼の製造方法を提供する。

【解決手段】溶鋼中のSiよりも酸素との親和力が強い元素の中から選ばれた1種以上を脱酸元素として溶鋼に添加する操作を行った後、溶鋼に酸素を供給できる酸素源を添加する操作1とその後にSiよりも親和力が強い元素の中から選ばれた1種以上を脱酸元素として溶鋼に添加する操作2とを、それぞれ1回以上行うことにより鋼中に多量の微細酸化物を分散させる微細酸化物分散鋼の製造方法である。前記の方法を実施する前に、溶鋼に酸素源を添加して溶鋼中の酸素濃度を上昇させておいてもよい。また、前記操作1において、酸素源を複数回に分割して溶鋼に添加してもよく、前記操作2において、脱酸元素を複数回に分割して溶鋼に添加してもよい。

(もっと読む)

連続鋳造における浸漬ノズルの閉塞制御方法

【課題】 鉛快削鋼などの溶鋼の連続鋳造において、モールドへ注湯する際にモールドへの浸漬ノズルがAl2O3の生成により閉塞することを減少するための溶製方法を提供する。

【解決手段】 連続鋳造用の溶鋼の精錬工程において、快削鋼とする機械構造溶鋼の鋼種のSi含有量を、質量%で、0.30〜0.80%とすることで、アルミナ系介在物を抑制してAl2O3−CaO−SiO2系の介在物として低融点化を図り、精錬最終工程のバブリングにより快削成分として必要量のPbを溶鋼中に添加して目的とする鋼種の鉛快削鋼に溶製し、連続鋳造時の浸漬ノズルの閉塞を軽減する鉛快削鋼の溶製方法である。

(もっと読む)

横吹き真空精錬炉

【課題】

炉壁に内張りされた耐火レンガの局部的な激しい溶損を経済的に抑えることができ、炉全体の寿命を長くすることができる横吹き真空精錬炉を提供する。

【解決手段】

炉壁に横吹き羽口33が設けられた真空精錬の可能な横吹き真空精錬炉において、炉壁に内張りされた耐火レンガ14のうちで、横吹き羽口回りの耐火レンガAと、この耐火レンガAから間隔を空けて上方に離れた位置にあり且つ炉高の1/2迄の領域にある耐火レンガBとをマグクロ系耐火レンガとし、他の耐火レンガをドロマイト系耐火レンガとする。

(もっと読む)

マルエージング鋼の製造方法

【課題】 マルエージング鋼製スクラップを溶解原料として用いても、従来方法で製造されるマルエージング鋼と遜色のないマルエージング鋼を、効率的に経済的に製造する方法を提供する。

【解決手段】 スクラップ材料を用いたマルエージング鋼の製造方法であって、一部または全部をスクラップ材料としたマルエージング鋼の溶解原料を、酸化雰囲気中にて孤光式電気炉で溶解して溶鋼とし、該溶鋼を真空処理装置に受け、真空処理装置にて真空精錬を行い、且つ前記真空精錬の途中、真空精錬前、真空精錬後の何れかにおいて成分調整を行い、窒素を25ppm以下のマルエージング鋼塊とするでマルエージング鋼の製造方法ある。好ましくは、上述の真空処理装置は真空誘導加熱炉であり、更に好ましくは、孤光式電気炉で溶解して溶鋼とした後に酸化精錬を行うマルエージング鋼の製造方法である。

(もっと読む)

1 - 19 / 19

[ Back to top ]