Fターム[4K018BA14]の内容

Fターム[4K018BA14]に分類される特許

101 - 120 / 361

有機ハロゲン化合物の分解材及びその製造方法

【課題】有機ハロゲン化合物に汚染された土壌及び/又は地下水等に対する分解速度に優れ、長期使用してもその効果が持続する分解材及びその製造方法を提供する。また、上記の分解性能に加えて、コストが低減され、また製造が容易な分解材及びその製造方法を提供する。

【解決手段】本発明に係る有機ハロゲン化合物の分解材は、鉄粉の表面を鉄より貴な金属で被覆してなることを特徴とするものである。また、鉄よりも貴な金属の鉄粉表面に対する被覆率が30%〜95%であることを特徴とするものである。さらに、鉄100重量部、鉄よりも貴な金属0.1〜10重量部であることを特徴とするものである。

(もっと読む)

粉末成形方法

【課題】一般に用いられる成形潤滑剤粉末と、特殊な表面処理を行わないダイの最適な組み合わせを提供することで、安価に、粉末とダイとの摩擦を効果的に軽減するとともに、成形体のダイ型孔からの抜き出しに際し、成形体とダイとの摩擦(抜き出し圧力)を低減すること。

【解決手段】ダイ1の型孔に成形潤滑剤を含有する原料粉末を充填し、次いで充填された原料粉末を圧縮成形し、得られた成形体10を前記ダイから抜き出す粉末成形方法において、前記ダイ1として、Al2O3からなるセラミックスダイを用いるとともに、成形潤滑剤として、ステアリン酸亜鉛を組み合わせて用いる。

(もっと読む)

軟磁性材料の製造方法、軟磁性材料、および圧粉磁心

【課題】軟磁性金属粒子の外周に健全なシリコーン被膜が形成され、優れた磁気特性を備える圧粉磁心を製造することができる軟磁性材料の製造方法と、その製造方法により得られた軟磁性材料を提供する。

【解決手段】軟磁性金属粒子からなる材料粉末を用意する。また、縮重合反応により硬化して3次元架橋型のシリコーンとなる第1樹脂材料と、縮重合反応により硬化して直鎖型のシリコーンとなる第2樹脂材料を用意する。材料粉末と第1樹脂材料と第2樹脂材料とを適宜混合して熱処理することで、3次元型のシリコーンと直鎖型のシリコーンとで構成されるシリコーン被膜を備える軟磁性材料を作製できる。

(もっと読む)

鉄系焼結摺動部材及びその製造方法

【課題】その組織中に遊離セメンタイトの析出が無く、摩擦摩耗等の摺動特性に優れた鉄系焼結摺動部材及びその製造方法を提供する。

【解決手段】主成分をなす鉄粉末に対し、マンガン4〜6質量%と鉄3〜5質量%と残部銅から成る合金粉末3〜20質量%及び炭素粉末1〜5質量%をそれぞれ配合し、混合して混合粉末を形成したのち、該混合粉末を金型に装填して所望の形状の圧粉体を成形し、この圧粉体を中性もしくは還元性雰囲気に調整した加熱炉内で1000〜1100℃の温度で90分間焼結する。

(もっと読む)

ナノサイズ粒子、ナノサイズ粒子を含むリチウムイオン二次電池用負極材料、リチウムイオン二次電池用負極、リチウムイオン二次電池、ナノサイズ粒子の製造方法

【課題】高容量と良好なサイクル特性を実現するリチウムイオン二次電池用の負極材料を提供する。

【解決手段】種類の異なる元素Aと元素Mとを含み、前記元素AがSi、Sn、Al、Pb、Sb、Bi、Ge、InおよびZnからなる群より選ばれた少なくとも1種の元素であり、前記元素MがCu、AgおよびAuからなる群より選ばれた少なくとも1種の元素であり、前記元素Aの単体または固溶体である第1の相と、前記元素Aと前記元素Mとの化合物または前記元素Mの単体もしくは固溶体である第2の相を有し、前記第1の相と前記第2の相の両方が外表面に露出し、前記第1の相と前記第2の相が球形状であることを特徴とするナノサイズ粒子と、ナノサイズ粒子を負極活物質として含むリチウムイオン二次電池用負極材料である。

(もっと読む)

噴射ノズル、潤滑剤噴射装置、圧粉磁心の製造方法、およびリアクトル用コア

【課題】金型の内壁面に均等に潤滑剤を塗布することができる噴射ノズル、およびこの噴射ノズルを備える潤滑剤噴射装置を提供する。

【解決手段】ノズル本体2と、ノズル本体2の内部空間20にはめ込まれる拡散部材3とを備え、本体開口部20Aと拡散部材3との間に形成される環状の噴射口4から金型の内周面に潤滑剤を噴射する噴射ノズルにおいて、噴射口4の輪郭形状を、金型の開口部の輪郭形状と相似する非円形とする。そして、拡散部材3の角部3cの曲率半径Riを、本体開口部20Aの隅部2cの曲率半径Roよりも大きくする。このような噴射ノズルを備える潤滑剤噴射装置によれば、金型の内周面全体に満遍なく潤滑剤を噴射することができる。その結果、金型から粉末成形体を外し易く、しかも、金型からはずした粉末成形体の表面に損傷が生じ難くなる。

(もっと読む)

金属ナノ粒子分散液

【課題】所望の分散溶媒に対して良好な分散性を有する金属ナノ粒子分散液およびその製造方法を提供する。

【解決手段】有機化合物からなる保護剤Yにより被覆された金属ナノ粒子1を分散溶媒に分散させてなる金属ナノ粒子分散液であって、前記保護剤Yには、カルボキシル基を有し、有機概念図で示される有機性基値が80以上かつ無機性基値が分散溶媒よりも高いものが用いられる、金属ナノ粒子分散液を使用する。前記保護剤Yにおける(無機性基値−150)の値が、0超かつ分散溶媒の無機性基値未満である、金属ナノ粒子分散液を使用するのがよい。

(もっと読む)

焼結金属製軸受およびその製造方法

【課題】低コストに製造可能としつつも、高い耐摩耗性および摺動性を発揮することのできる焼結金属製軸受を提供する。

【解決手段】本発明に係る焼結金属製軸受は、Fe系組織中にCu組織が分散した焼結金属製軸受であって、Fe系組織が重量比でCu組織の10倍以上含まれると共に、Cu組織が粒状組織として残っている。この焼結金属製軸受は、例えばCu粉末と、重量比でCu粉末の10倍以上のFe系粉末とを少なくとも含む原料粉末を圧縮成形し、然る後、この圧縮成形体をCuの融点未満の温度で焼結することにより製作される。

(もっと読む)

ナノサイズ粒子、ナノサイズ粒子を含むリチウムイオン二次電池用負極材料、リチウムイオン二次電池用負極、リチウムイオン二次電池、ナノサイズ粒子の製造方法

【課題】高容量と良好なサイクル特性を実現するリチウムイオン二次電池用の負極材料を提供する。

【解決手段】Si、Sn、Al、Pb、Sb、Bi、Ge、InおよびZnからなる群より選ばれた2種の元素である元素A‐1と元素A‐2とを含み、前記元素A‐1の単体または固溶体である第1の相3と、前記元素A‐2の単体または固溶体である第2の相5と、を有し、前記第1の相3と前記第2の相5との両方が外表面に露出し、前記第1の相と前記第2の相の外表面が球形状であることを特徴とするナノサイズ粒子1と、このナノサイズ粒子を用いたリチウムイオン二次電池用負極材料。

(もっと読む)

軟磁性材料、成形体、圧粉磁心、電磁部品、軟磁性材料の製造方法および圧粉磁心の製造方法

【課題】密度を向上し、かつ成形性を向上する軟磁性材料、成形体、圧粉磁心、電磁部品、軟磁性材料の製造方法および圧粉磁心の製造方法を提供する。

【解決手段】軟磁性材料は、複数の磁性粒子と、結着剤20と、潤滑剤30とを備えている。結着剤20、複数の磁性粒子を結着する。潤滑剤30は、結着された磁性粒子の集合体に内含され、かつ100℃以下の融点を有している。軟磁性材料の製造方法は、以下の工程を備えている。まず、結着剤20と、脂肪酸モノアミドを含む潤滑剤30とを混合して、添加剤が形成される。そして、添加剤により複数の磁性粒子が結着される。

(もっと読む)

R−T−B系希土類永久磁石用合金材料、R−T−B系希土類永久磁石の製造方法およびモーター

【課題】R−T−B系合金中のDy濃度を高くすることなく、高い保磁力(Hcj)が得られ、しかもDyを添加したことによる磁化(Br)の低下を抑制でき、優れた磁気特性が得られるR−T−B系希土類永久磁石の材料となるR−T−B系希土類永久磁石用合金材料およびこれを用いたR−T−B系希土類永久磁石の製造方法を提供する。

【解決手段】R−T−B系合金(ただし、RはNd、Pr、Dy、Tbから選ばれる1種または2種以上であって、DyまたはTbを前記R−T−B系合金中に4質量%〜10質量%含むことを必須とし、TはFeを必須とする金属であり、Bはホウ素である)と、金属粉末とを含むR−T−B系希土類永久磁石用合金材料とする。

(もっと読む)

圧粉磁心およびその製造方法

【課題】低透磁率、高磁束密度および高強度を満たすことができる圧粉磁心を提供する。

【解決手段】本発明の圧粉磁心は、軟磁性粉末と加熱硬化型のシリコーン樹脂の溶液とを接触させて乾燥させる第1被覆層形成工程と第2被覆層形成工程を行い、第2被覆層形成工程の乾燥温度を第1被覆層形成工程の乾燥温度よりも低くして製造した磁心用粉末を加圧成形した圧粉成形体からなる。第2被覆層の割合を40〜90質量%、軟磁性粉末の真密度(ρ0)に対する圧粉成形体の嵩密度(ρ)の比である密度比(ρ/ρ0:%)を85〜91%とすることで、低透磁率、高磁束密度および高強度を満たす本発明の圧粉磁心が得られる。

(もっと読む)

粉末冶金用鉄基混合粉末

【課題】鉄基混合粉末の流動性を高めて、圧粉体の成形密度を向上させると同時に、圧粉成形後の抜出力を大幅に低減し、もって製品品質の向上と製造コストの低減を達成する。

【解決手段】鉄基混合粉末中に、長径の平均粒子径が100μm以下、厚さが10μm以下で、かつアスペクト比(厚さに対する長径の比率)が5以上の片状粉末を、0.01〜5.0mass%の範囲で含有させる。

(もっと読む)

熱可塑性成型組成物を用いて射出成型、押出成型またはプレスで製造された金属製及び/又はセラミック製成型物からバインダーを連続的に熱的に除去する方法

本発明は、バインダー除去炉中において、熱可塑性組成物を用いて射出成型、押出成型またはプレスにより製造した、少なくとも一種のポリオキシメチレンホモポリマーまたはコポリマーをバインダーとして含む金属製及び/又はセラミック製成型物から連続的に熱的にバインダーを除去する方法であって、(a)第一の温度段階において、酸素含有雰囲気下の第二の温度段階の温度より5〜20℃低い温度のバインダー除去炉中で4〜12時間かけて成型物からバインダーを除去する工程と、(b)第二の温度段階において、酸素含有雰囲気下で>160〜200℃の範囲の温度で4〜12時間かけて成型物からバインダーを除去する工程と、(c)加工工程(a)と(b)の間に成型物をバインダー除去炉中で輸送しながら、第三の温度段階において、酸素含有または中性のまたは還元性雰囲気下で200〜600℃の範囲の温度で2〜8時間かけて成型物からバインダーを除去する工程とからなる方法に関する。 (もっと読む)

粉末冶金用混合粉末の製造方法、及び焼結体の製造方法

【課題】高密度でありながら高い潤滑性(金型からの低い型抜き力)をも併せ持つ圧粉体の製造を可能にする粉末冶金用混合粉末を提供すること。

【解決手段】本発明の粉末冶金用混合粉末の製造方法は、鉄基粉末と機械的特性改善粉末と潤滑剤とを含む粉末冶金用混合粉末の製造方法であって、前記鉄基粉末及び/又は前記機械的特性改善粉末と、アミド系潤滑剤溶液とを混合し、次いで前記溶液中の溶媒を除去して、前記鉄基粉末及び/又は前記機械的特性改善粉末の表面を、アミド系潤滑剤で被覆する工程を含むことを特徴とする。

(もっと読む)

流動性増加剤としてカーボンブラックを含有する粉末冶金組成物

【課題】流動性及び見かけ密度のような改良された粉末特性を有する粉末冶金組成物を提供する。

【解決手段】鉄又は鉄ベース金属粉末、潤滑剤及び/又は結合剤、及びカーボンブラックを含み、しかも、前記カーボンブラックの量が、0.001〜0.2重量%である、粉末冶金組成物を適用する。カーボンブラックの量は0.01〜0.1重量%が好ましい。適用するカーボンブラックの粒径は200nmより小さい方が好ましく、100nmより小さいものや、50nmより小さいものが更に好ましい。比表面積は100m2/gより大きいことが好ましい。

(もっと読む)

多孔性の金属焼結成形体の製造方法

【課題】多くの応用のために十分な機械的特性を有する、多孔性の焼結成形金属体を提供すること

【解決手段】上記課題は、多孔性の焼結成形金属体を製造する方法であって、易焼結性の金属粉末が分散した発泡性高分子粒子を発泡させて成形体を形成し、当該成形体を前記高分子が除去される熱処理に付し、且つ前記易焼結性の金属粉末を焼結して多孔性の焼結成形金属体を得ることを特徴とする方法により解決される。

(もっと読む)

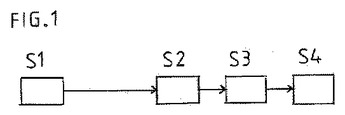

金属粉末を処理する方法

本発明は、多数の金属粉末小球から成る金属粉末を処理する方法であって、以下のステップ;S1:金属粉末小球を、該金属粉末小球がペースト状の状態になるまで加熱し、S2:変形された金属粉末粒子を形成するために、ペースト状の状態の金属粉末小球と、衝突体との衝突を生ぜしめ、S3:変形された金属粉末粒子を集合容器内に集める、を有する方法に関する。  (もっと読む)

(もっと読む)

焼結金属軸受

【課題】高い摺動特性を発揮しつつも、鳴き音などの異音発生を抑制することのできる焼結金属軸受を提供する。

【解決手段】焼結金属軸受は軸2との摺動面3を有している。この焼結金属軸受は、軸2とは異なる金属組織で形成され、多数の内部気孔4を有する焼結金属製の軸受本体5と、軸受本体5の所定表面に形成され、摺動面3を構成する樹脂皮膜6とを備える。ここで、樹脂皮膜6は、内部気孔4と連通する表面開孔7を残して形成されており、かつ、その一部10が軸2との相対摺動に伴い軸受本体5から剥離して軸2の表面に密着するものであることを特徴としている。

(もっと読む)

略円柱状の粉末成形体および粉末成形金型装置

【課題】軸方向に直交する方向に圧縮成形して略円柱状の粉末成形体を得るにあたり、断面円形の目標とする円柱の体積比に近似しながら機械加工が不要で、圧粉磁心に好適な粉末成形体を提供する。

【解決手段】両端部を除く主体部分の断面外形を、基礎円Pに沿った下部円弧面12と、上頂部が基礎円Pに一致する上部円弧面12とに概ね分け、上部円弧面12の両側の側面14に、基礎円Pから内側に延在する側面縁部15を形成する。長さ方向の両端部に、側面縁部15から端面10に向けて凹状に反りながら上昇して端面10に連なる湾曲縁部15aと、端面10から側面14にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部16を形成する。

(もっと読む)

101 - 120 / 361

[ Back to top ]