Fターム[4K018BA14]の内容

Fターム[4K018BA14]に分類される特許

121 - 140 / 361

三次元形状造形物を造形する積層造形装置

【課題】三次元形状造形物を造形する積層造形装置において、小さい覆い枠であって大型の造形物を造形することができるようにし、また、雰囲気ガスの使用量を少なくする。

【解決手段】積層造形装置1は、ベース22と、ベース22を囲み粉末層32を保持する材料保持枠34と、粉末層32を形成する粉末層形成部3と、上面に光ビームLを透過させるウィンドウ36aを有し、且つ下面が開放されて材料保持枠34の水平面上を移動し粉末層32を覆う覆い枠36と、粉末層32に光ビームLを照射して固化層33を形成する光ビーム照射部4とを備える。覆い枠36の投影面積が、造形物11が造形される加工エリアEの面積よりも小さい。覆い枠36が粉末層32を覆って移動するので、覆い枠36が小さくても加工エリアEの面積を広くして大型の造形物11を造形することができ、また、覆い枠36の投影面積が小さいので雰囲気ガスの使用量を少なくすることができる。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高周波数及び高磁束密度でも優れた磁気特性を有する圧粉磁心を提供する。

【解決手段】第1の混合工程では、軟磁性粉末を無機絶縁粉末で均一に覆う。平坦化処理工程では、無機絶縁粉末で覆った軟磁性粉末に、平坦化処理を行う。第1の絶縁工程では、粉末に粉末の表面に無機絶縁被膜を形成し絶縁する。熱処理工程では、絶縁した粉末を1000℃以上且つ軟磁性粉末が焼結する温度以下の還元雰囲気中で熱処理を行う。第2絶縁工程では、熱処理を施した粉末とシランカップリング剤を混合し、加熱乾燥を行う。その後、シリコーンレジンを混合し、加熱乾燥を行う。第2の混合工程では、結着性絶縁樹脂を被覆した混合物と潤滑剤とを混合する。成形工程では、第2の混合工程を経た混合物を加圧成形し、成形体を形成する。焼鈍工程では、成形体に対して、非酸化性雰囲気中にて、600℃以上且つ軟磁性粉末の絶縁膜が破壊される温度以下で、焼鈍処理を行う。

(もっと読む)

絶縁粒子と、有機シラン、有機チタネート、有機アルミネート、及び有機ジルコネートから選択された潤滑剤とを含む軟磁性粉末組成物、並びにその調製方法

【課題】本発明の目的は、高密度の複合構成要素に圧縮成形するのに適切な、新しい強磁性粉末組成物を提供することである。

【解決手段】本発明は、軟磁性の鉄ベースのコア粒子であって、前記コア粒子の表面が絶縁性の無機コーティングで取り囲まれているコア粒子と、シラン、チタネート、アルミネート、ジルコネート、又はこれらの混合物からなる群から選択された潤滑量の化合物とを含む、新しい強磁性粉末組成物に関する。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高周波数及び高磁束密度でも優れた磁気特性を有する圧粉磁心を提供する。

【解決手段】第1混合工程では、軟磁性粉末の表面を均一に覆う絶縁層を形成するために、軟磁性粉末と、無機絶縁粉末とを混合し、その表面に無機絶縁被膜を形成する。熱処理工程では、第1混合工程を経た混合物を1000℃以上且つ軟磁性粉末が焼結を開始する温度以下の還元雰囲気中で熱処理を行う。被覆工程では、混合工程を経た混合物とシランカップリング剤を混合し、加熱乾燥を行う。その後、シリコーンレジンを混合し、加熱乾燥を行う。第2混合工程では、結着性絶縁樹脂を被覆した混合物と潤滑剤とを混合する。成形工程では、第2混合工程を経た混合物を加圧成形し、成形体を形成する。焼鈍工程では、成形体に対して、非酸化性雰囲気中にて、600℃以上且つ軟磁性粉末に被覆した絶縁膜が破壊される温度以下で、焼鈍処理を行うことで圧粉磁心を作製する。

(もっと読む)

圧粉磁心

【課題】磁束密度が高く、鉄損の少ない高強度な圧粉磁心を提供する。

【解決手段】磁性粉末と、フッ化物粒子と、潤滑材の加熱変性物とを含む圧粉磁心であって、前記磁性粉末は、その表面に酸化層及び/又は絶縁層を有し、相隣る前記磁性粉末の間に前記フッ化物粒子及び前記加熱変性物を有し、相隣る前記酸化層又は前記絶縁層が、前記フッ化物粒子を介して結合している部分を有する。

(もっと読む)

軟磁性圧粉磁芯および軟磁性圧粉磁芯の製造方法

【課題】高密度化および絶縁性の向上の両立を図った軟磁性圧粉磁芯、および高密度化および絶縁性の向上の両立を図ることができる軟磁性圧粉磁芯の製造方法を提供すること。

【解決手段】絶縁処理された軟磁性材料に低融点潤滑剤を添加し、低融点潤滑剤が添加された軟磁性材料を温間成形し、成形された軟磁性材料を熱処理することで、軟磁性材料および低融点潤滑剤を含む軟磁性圧粉磁芯を製造する。低融点潤滑剤としては、融点が50℃以上170℃以下であり、オレイン酸亜鉛、ステアリン酸銅、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸アルミニウム、ステアリン酸アミド、エルカ酸アミド、あるいはオレイン酸アミドの少なくともいずれか1以上である。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高周波数及び高磁束密度でも優れた磁気特性を有する圧粉磁心を提供する。

【解決手段】平坦化処理工程では、軟磁性粉末の表面を平坦化する。第1絶縁工程では、軟磁性粉末の表面を均一に覆う絶縁層を形成する。この絶縁層は無機絶縁粉末と無機絶縁被膜とで形成する。熱処理工程では、絶縁した粉末を1000℃以上且つ軟磁性粉末が焼結を開始する温度以下の還元雰囲気中で熱処理を行う。第2絶縁工程では、熱処理を施した粉末とシランカップリング剤を混合し、加熱乾燥を行う。その後、シリコーンレジンを混合し、加熱乾燥を行う。混合工程では、結着性絶縁樹脂を被覆した混合物と潤滑剤とを混合する。成形工程では、混合工程を経た混合物を加圧成形し、成形体を形成する。焼鈍工程では、成形体に対して、非酸化性雰囲気中にて、600℃以上且つ軟磁性粉末に被覆した絶縁膜が破壊される温度以下で、焼鈍処理を行う。

(もっと読む)

被覆型複合材料の製造方法および被覆型複合材料

【課題】 複雑な工程や高度な技能を必要とせずに単純な工程で芯材に被覆材を被覆することができ、かつ、両者を強固に接合することができて高機能性を備えた被覆型複合材料の製造方法および被覆型複合材料を提供する。

【解決手段】 所定の金属材料からなる芯材2と、押出ダイス12との間に、前記芯材2とは異なる金属材料からなる被覆材3を配置し、熱間押出法により前記芯材2および前記被覆材3を同時に押し出すことにより前記芯材2に前記被覆材3を被覆してなる被覆型複合材料1を製造する。

(もっと読む)

粒子分散体を製造する方法及びこの方法で製造された粒子分散体

【課題】 極めて簡便に、導電性、分散性、分散安定性、透明性、沈降防止性等を付与若しくは改善する。

【解決手段】 先ず有機金属化合物及び有機半金属化合物からなる群より選ばれた1種又は2種以上の単一物を作製するか或いは混合物12を調製する。次に単一物又は混合物12に所定の雰囲気中で800〜1250Wのマイクロ波を3〜10分間照射して粒子が分散したコロイド状の分散体14を作製する。なお、上記単一物又は混合物12にマイクロ波を照射するときの雰囲気は、不活性ガス雰囲気、還元性ガス雰囲気又は大気雰囲気であることが好ましい。

(もっと読む)

圧粉磁心及びその製造方法

【課題】高周波数及び高磁束密度でも優れた磁気特性を有する圧粉磁心を提供する。

【解決手段】混合工程では、粒径が75μm以下の純鉄の水アトマイズ粉に対して、比表面積が100〜300m2/g無機絶縁粉末を混合する。混合工程を経た混合物を結着性絶縁樹脂で被覆する被覆工程は、シランカップリング剤を0.1wt%混合して加熱乾燥し、シリコーンレジンを0.3wt%混合して混合し加熱乾燥する。第2混合工程では、混合物と潤滑勢樹脂として0.4wt%のステアリン酸亜鉛とを混合する。第2混合工程を経た混合物を、室温にて成形圧力1500MPaで加圧成形することにより、成形体を形成する。成形体に対して、非酸化性雰囲気にて600℃で2時間の間、焼鈍処理を行う。

(もっと読む)

切削性に優れる焼結部材用の鉄基混合粉末

【課題】切削性に優れた焼結部材を得るのに好適な、鉄基混合粉末を提供する。

【解決手段】鉄基粉末中にSiO2-CaO-MgO系の酸化物粉末を、該鉄基粉末:100質量部に対して、0.01〜1.0質量部の割合で配合する。

(もっと読む)

複合軟磁性材料、複合軟磁性材料の製造方法及び電磁気回路部品

【課題】飽和磁束密度が高く、鉄損が小さい複合軟磁性材料、その製造方法及び前記複合軟磁性材料を備える電磁気回路部品を提供することを目的とする。

【解決手段】45質量%以上50質量%未満のNiを含むNi−Fe系合金粒子が圧密・焼成されてなる複数のNi−Fe合金粒子相2と、少なくとも3つ以上の前記Ni−Fe合金粒子相に囲まれた粒界に存在し、純鉄粒子が圧密・焼成されてなる複数の純鉄粒子相3と、を有する複合軟磁性材料1であって、Ni−Fe合金粒子相2の平均粒径が100〜145μmであり、複合軟磁性材料1中の純鉄粒子相3の含有率が3質量%以上10質量%以下である複合軟磁性材料を用いることにより、上記課題を解決できる。

(もっと読む)

複合軟磁性材料及びその製造方法と電磁気回路部品

【課題】純鉄粒子が本来有する高い飽和磁束密度を維持しながら、Fe−3Si合金粒子相あるいはFe−Si−Al合金粒子相が有する高透磁率、低保磁力、低鉄損失の特性を併せ持つことができるようにした複合軟磁性材料とその製造方法の提供を目的とする。

【解決手段】本発明は、Fe−3Si合金粒子とFe−Si−Al合金粒子と純鉄粒子が圧密され、焼成されてなる複合軟磁性材料であり、複数のFe−3Si合金粒子相及びFe−Si−Al合金粒子相と、少なくとも3つ以上の前記Fe−3Si合金粒子相あるいはFe−3Si−Al合金粒子相に囲まれた粒界に存在する複数の純鉄粒子相とを有し、前記純鉄粒子相の全体に対する含有率が、3質量%以上10質量%以下であることを特徴とする。

(もっと読む)

絶縁物被覆軟磁性粉末、圧粉磁心および磁性素子

【課題】表面を絶縁物で被覆してなり、長期にわたって渦電流損失が小さい圧粉磁心を製造可能な絶縁物被覆軟磁性粉末、この粉末を用いて製造された低損失の圧粉磁心、およびこの圧粉磁心を備えた低損失の磁性素子を提供すること。

【解決手段】複合粒子1は、軟磁性材料で構成された粒子状のコア部2と、コア部2を覆うように設けられた絶縁性材料で構成された被覆層3とを有し、被覆層3は、コア部2に対して、コア部2より小径の絶縁性材料の粒子を機械的に固着させて形成されたものであり、絶縁性材料の粒子の平均粒径は、コア部2の平均粒径の1〜60%である。また、コア部2のタップ密度は、コア部2の真密度の45%以上であるのが好ましい。また、コア部2の平均粒径は、3〜50μmであるのが好ましい。

(もっと読む)

ブレーキ用摩擦材

【課題】鉄又は鉄合金を主成分とする焼結摩擦材において、焼結時のネック形成を阻害しないことで、強度を向上させて使用に耐え得る焼結摩擦材を用いたブレーキ用摩擦材を提供する。

【解決手段】平均粒径が100〜300μmの粒状アルミナを含んで焼結された焼結摩擦材から成ることを特徴とするブレーキ用摩擦材を適用する。この摩擦材は体積比率5〜30%アルミナ、体積比率5〜20%の黒鉛、及び残部体積比率の鉄の3種類の材料粉末を配合して成形した後、焼結によって製造される。

【効果】微細なアルミナが鉄粉の粒間に凝集することに起因した焼結時鉄粉のネック形成の阻害が生じず、元の鉄粒子の粒界が確認できない程、焼結が十分に進行する。この焼結体の微細構造の違いにより、衝撃強度試験においても改善前に比べて、衝撃強度が約5.9倍と大幅に向上する。

(もっと読む)

複合磁性材料

【課題】インダクタ、チョークコイル、トランス等電磁気部品の小型化及び高周波域で使用可能な優れた磁気特性複合磁性材料を提供する。

【解決手段】少なくとも金属磁性粉末と結合材とを加圧成形した複合磁性材料であり、結合材が少なくとも官能基としてシリル基を有するアクリル樹脂を含むという構成とした複合磁性材料であり、前記加圧成形体である複合磁性材料を非酸化性雰囲気中で700〜1000℃の温度で熱処理するという構成とした複合磁性材料である。

(もっと読む)

圧粉磁心用混合粉末、およびこの混合粉末を用いて圧粉磁心を製造する方法

【課題】鉄損(渦電流損とヒステリシス損)が少なく、しかも磁束密度が大きい圧粉磁心を製造するための圧粉磁心用の粉末を提供する。

【解決手段】表面に絶縁性無機皮膜aと耐熱性樹脂皮膜bがこの順で形成されている鉄基粉末Aと、表面に絶縁性無機皮膜cが形成されている鉄基粉末Bを混合すればよく、前記鉄基粉末Aと前記鉄基粉末Bの混合割合は、下記(1)式を満足することが好ましい。

0%<[鉄基粉末Bの質量/(鉄基粉末Aの質量+鉄基粉末Bの質量)]×100≦60% ・・・(1)

(もっと読む)

無機微粒子

【課題】従来不可能とされていた、微粒子の反応速度の制御を可能にする。

【解決手段】コア微粒子の表面の一部が、任意の被覆率で樹脂シェルにて覆われていることを特徴とし、前記コア微粒子が金属元素からなることを特徴とする微粒子。および、被膜を形成する樹脂の生成原料が溶解された溶媒中に、無機微粒子を分散させた状態で、樹脂を生成させ、その後に溶媒を除去して前記コア微粒子の表面に樹脂シェルを生成する工程からなり、生成される樹脂とコア微粒子との重量割合を、所望の被覆率に対応させて調整する微粒子の製造方法。

(もっと読む)

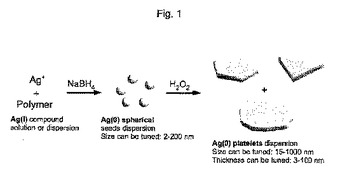

成形金属粒子の製造およびその使用

本発明は、特に水性および/または有機媒体中の分散体の形の成形遷移金属粒子、その製造、ならびにその赤外線(IR)吸収剤、塗料のためのIR硬化剤、導電性配合物における接着剤、抗菌薬としての使用、あるいは有機および/または無機化合物を検出するための使用に関する。さらに、本発明は、前記成形粒子と、熱可塑性または架橋性ポリマーなどの水性および/または有機媒体とを含む分散体、ならびに抗菌性組成物および製品に関する。  (もっと読む)

(もっと読む)

粉末冶金用混合物及びこれを用いた粉末冶金部品の製造方法

【課題】比較的高密度を形成し、なおかつ一段プレス及び/又は一段焼結法しか必要としない新規粉末冶金用混合物を提供する。

【解決手段】上記課題は、次の成分組成からなる粉末冶金用混合物により達成される:

質量基準で、バルブ鋼粉末 15〜30%、Ni粉末 0〜10%、Cu粉末0〜5%、

フェロアロイ粉末 5〜15%、工具鋼粉末 0〜15%、固体滑剤 0.5〜5%、グラファイト 0.5〜2.0%、一時滑剤 0.3〜1.0%及び残部としてMoを0.6〜2.0%含む低合金鋼粉末。

(もっと読む)

121 - 140 / 361

[ Back to top ]