Fターム[4K018BA14]の内容

Fターム[4K018BA14]に分類される特許

201 - 220 / 361

強磁性粉末組成物及びその生産方法

本発明は、軟磁性鉄ベースのコア粒子を含む強磁性粉末組成物であって、該コア粒子の表面が、第1の無機絶縁層と、以下の一般式を有する有機金属化合物の、該第1の層の外側に位置する少なくとも1つの有機金属層とを備え、その一般式が、R1[(R1)x(R2)y(MOn−1)]nR1であり、ここで、MはSi、Ti、Al、又はZrから選択される中心原子であり、Oは酸素であり、R1は加水分解性基であり、R2は有機部分であり、少なくとも1つのR2は少なくとも1つのアミノ基を含み、nは1と20の間の整数である繰返し単位の数であり、xは0と1の間の整数であり、yは1と2の間の整数であり、モース硬さが3.5未満の金属又は半金属の粒子状化合物が、少なくとも1つの有機金属層に付着し、粉末組成物が更に、粒子状の潤滑剤を含む、強磁性粉末組成物に関する。本発明は更に、その組成物を生産するプロセス、その組成物から作製された軟磁性複合部品を製造する方法、並びに得られる部品に関する。 (もっと読む)

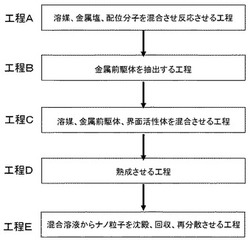

金属含有ナノ粒子、これを用いて成長したカーボンナノチューブ構造体、及びこのカーボンナノチューブ構造体を用いた電子デバイス及びその製造方法

【課題】粒径が10nm以下、粒径バラツキが15%以下、且つ安価な金属ナノ粒子の化学的製造方法を提供する。さらに、上記の金属ナノ粒子を用いた直径や本数密度の制御されたCNT構造体及びこのCNT構造体を用いた電子デバイスを提供する。

【解決手段】金属塩から金属前駆体溶液を形成する工程(A)と、前記金属前駆体溶液から金属前駆体を抽出する工程(B)と、前記金属前駆体、界面活性体、溶媒を混合させ、前記溶媒の沸点以下の温度において反応させる工程(C)と、前記工程(C)の混合溶液から金属含有ナノ粒子を析出させる工程(D)を含み、前記工程(C)において、前記金属前駆体と界面活性体のモル濃度比が1以下であることを特徴とする金属含有ナノ粒子の製法。

(もっと読む)

軟磁性粉末、軟磁性材料、および、軟磁性材料の製造方法

【課題】生産性の向上および磁気特性の向上を図ることができる軟磁性粉末、軟磁性粉末から形成される軟磁性材料、および、軟磁性材料の製造方法を提供する。

【解決手段】鉄を含有する軟磁性粉末1の準備後、フラーレンからなる粒子状材料Pを溶媒Sに溶解して粒子状材料Pを溶剤化する。フラーレン溶剤となった溶媒Sを、軟磁性粉末1の表面に均一に塗布し、その軟磁性粉末1を乾燥させることにより、フラーレンを軟磁性粉末1に固着させると、粒子状材料Pからなる絶縁被膜2が軟磁性粉末1の表面に形成される。軟磁性粉末1を圧縮成形することにより成形体3を作製する。成形体3に熱処理を行うことにより、被熱処理材料が製造される。被熱処理材料では、軟磁性粉末1と絶縁被膜2との間に、金属および半金属の少なくとも一つからなる酸化物からなる無機酸化膜が別途形成されていることが好適である。

(もっと読む)

軟磁性材料およびその製造方法

【課題】生産性の向上および磁気特性の向上を図ることができる軟磁性材料およびその製造方法を提供する。

【解決手段】鉄と酸素を含有する軟磁性粉末の表面に、金属あるいは半金属からなる被膜を形成する(ステップS102)。この場合、被膜の表面にシリコン含有膜を形成するのが好適である。続いて、軟磁性粉末に圧縮成形を行うことにより成形体を作製する(ステップS103)。被膜は、延性の大きな金属膜あるいは半金属膜であるから、圧縮成形により作製される成形体の密度が高くなり、かつ被膜にクラックなどの損傷の発生が防止される。上記のようにシリコン含有膜を形成する場合も同様である。次に、成形体に熱処理を行うことにより、成形体を構成する軟磁性粉末の表面および界面を酸化して酸化膜を形成する(ステップS104)。このような酸化膜により渦電流損失の発生が防止される。

(もっと読む)

剥離型複水酸化物を使用した絶縁皮膜形成金属粉末及びその製造方法

【課題】不規則形状を有する金属粉末粒子においてもその表面全体を均一かつ薄膜に被覆することが可能な被覆材料により、高い比抵抗値を有する優れた絶縁皮膜が形成された金属粉末およびその製造方法を提供する。

【解決手段】金属粉末を、水中において可逆的に剥離するMg−Al系層状複水酸化物を水に分散させた分散ゾルで被覆した後、乾燥および焼成を行い、該金属粉末の表面にMg−Al系層状複水酸化物の焼成皮膜を形成させたことを特徴とする絶縁皮膜形成金属粉末およびその製造方法を提供する。

(もっと読む)

複合軟磁性材料、それを用いた圧粉磁心、およびそれらの製造方法

【課題】鉄損の低減と磁束密度低下の抑制を共に可能にした軟磁性粉末材料ならびに圧粉磁心を提供する。

【解決手段】金属磁性粒子(1)と、前記金属磁性粒子(1)の表面に形成された絶縁皮膜(2)とを有する複合軟磁性材料(3)において、前記絶縁皮膜(2)の表面の少なくとも一部に形成された、前記金属磁性粒子より粒径が小さい金属酸化物磁性粒子(4)を含む絶縁皮膜保護部(5)をさらに有することを特徴とする、複合軟磁性材料、それを用いた圧粉磁心、およびそれらの製造方法を提供する。

(もっと読む)

滑り軸受およびそれを用いる作業機連結装置

【課題】高面圧、低速摺動下においても、耐焼付き性、耐摩耗性に優れるとともに、焼結摺動材料の強度を低下させずに長時間安定してその特性を維持することのできる滑り軸受と、その滑り軸受を用いる作業機連結装置を提供する。

【解決手段】Cu合金系の気孔内に、ワックス中に潤滑油が液的に分散してなる潤滑剤混合物を充填する。ここで、潤滑剤混合物は、常温で0.5重量%以上20重量%未満の固体ワックス中に80〜99.5重量%の極圧添加剤を含有する潤滑油が液的に分散されるとともに、滴点が20℃以上60℃未満であり、かつその潤滑剤混合物中の潤滑油の40℃における粘度が220cSt未満である。

(もっと読む)

コンロッドの製造方法およびコンロッド

【課題】本発明は、大端部と小端部の剛性と被削性とを保持しながら、コラム部の強度を高くして薄肉軽量化可能なコンロッドの製造方法とコンロッドを提供することを課題とする。

【解決手段】本発明のコンロッドの製造方法は、成形金型のキャビティのコラム部と大・小端部とを材料粉末の移動を阻止するセパレータで区画し、コラム部には大・小端部へ充填する材料粉末よりも高強度の材料粉末を充填することを特徴とする。セパレータは、材料粉末の粒径よりも狭幅で圧縮方向に延在する複数のスリットで構成され、Cu、Ag、Snのうちの何れか一よりなる。

(もっと読む)

磁性粉及び圧粉磁心

【課題】圧磁性粉末同士の絶縁性を確保することができると共に、成型された圧粉磁心の磁束密度の低下を抑制することができる圧粉磁心用粉末を提供する。

【解決手段】磁性粉末11の表面11aに絶縁層が形成された圧粉磁心用粉末10A,10Bを含む磁性粉であって、絶縁層として、磁性粉末11の表面11aから絶縁層12Aの層厚さ方向に、少なくとも第一絶縁層12aと第二絶縁層12bとが順次形成されており、第二絶縁層12bの硬度は第一絶縁層12aの硬度よりも高い第一の圧粉磁心用粉末10Aと、絶縁層として、第一の圧粉磁心用粉末10Aの第二絶縁層12aの硬度よりも低い軟質絶縁層12bが形成された第二の圧粉磁心用粉末10Bと、を圧粉磁心用粉末として少なくとも含む。

(もっと読む)

焼結鋼とその製造方法

【課題】添加物を必要とせずに強度のみならず、従来困難とされていた延性をも有する焼結鋼を提供する。

【解決手段】純鉄からなるナノ結晶フェライトとマイクロ結晶フェライトからなる混粒組織であることを特徴とする焼結鋼とし、焼結温度の調整により前記ナノ結晶フェライトとマイクロ結晶フェライトとの面積割合を調整することを特徴とする焼結鋼の製造方法とする。

(もっと読む)

圧粉磁心用鉄粉

【課題】機械的強度の低下を招くことなしに、比抵抗が高くひいては鉄損特性に優れた圧粉磁心用鉄粉を提供する。

【解決手段】鉄粉の表面に、SiとFiの割合が原子数比でSi/Fe≧0.8を満足するSi系酸化物からなる酸化膜を被覆する。

(もっと読む)

球状超微粒子の製造方法

【課題】1)無粉砕で球状及び鱗片状の超微粒子を得ることができ、2)篩別工程無しに、シャープな球形粒度分布を有する球状超微粒子を得ることができ、3)極めて真円に近似し、粒子径が目的用途により100nm〜50000nmの大きさの球状超微粒子を得ることができ、4)しかも低コストでの工業的生産を可能にする方法を提供する。

【解決手段】無粉砕で、真円度が0.9〜1.0で粒径が0.01μm〜10μmの形態を有することを特徴とする球状超微粒子を提供する。該球状超微粒子は、特殊な貫通孔と貫通孔密度を有する基盤をノズルに用いることにより製造できる。この基盤ノズルには、貫通孔の穴径が0.05μm〜50μmで、貫通孔のアスペクト比(穴径と貫通孔の長さの比)が、5〜200で有し、貫通孔の密度が100〜7000個/cm2の貫通孔密度を有する基盤をノズルに用いる。

(もっと読む)

圧粉磁心用鉄粉及びその製造方法

【課題】高い耐熱性を有する絶縁被膜をもつ圧粉磁心用鉄粉を得る。

【解決手段】表面に実質的に縮合リン酸塩、又は縮合リン酸塩とリン酸水素塩からなる絶縁被膜を有する圧粉磁心用鉄粉。この絶縁被膜は少量のタルクを含むことができる。縮合リン酸塩は縮合リン酸アンモニウムが好ましく、リン酸水素塩はリン酸水素アンモニウムが好ましい。鉄粉とリン酸水素塩の水溶液を混合した後、190℃以上の温度で加熱乾燥して溶融及び縮合反応を起こさせ、鉄粉表面に前記絶縁被膜を形成する。絶縁被膜の付着量は鉄粉1kgに対し1〜10gが好ましい。この圧粉磁心用鉄粉を圧粉成形後に600℃以上の温度で加熱焼鈍処理した後も、圧粉体は高い比抵抗値を維持することができる。

(もっと読む)

磁心用粉末及び圧粉磁心並びにそれらの製造方法

【課題】高成形密度及び高磁束密度を保持しながら、高比抵抗及び低鉄損を有する磁心用粉末及びそれを用いた圧粉磁心並びにそれらの製造方法を提供すること。

【解決手段】磁心用粉末の製造方法は、N、P、S、O原子を1又は複数含む極性基を有する有機基を有するSiアルコキシドとAlアルコキシドとを脱水有機溶媒に混合してなるアルコキシド含有溶液に純鉄粉を浸漬させた後、乾燥させて脱水有機溶媒を除去し、純鉄粉の表面にAl−Si−O系複合酸化物よりなるアルコキシド皮膜を形成するアルコキシド皮膜形成工程と、シリコーン樹脂を有機溶媒に混合してなるシリコーン樹脂含有溶液にアルコキシド皮膜を施した純鉄粉を浸漬させた後、乾燥させて有機溶媒を除去し、アルコキシド皮膜上にシリコーン樹脂皮膜を形成するシリコーン樹脂皮膜形成工程とを行い、純鉄粉の表面に、アルコキシド皮膜とシリコーン樹脂皮膜とにより構成された絶縁皮膜を形成する。

(もっと読む)

軟磁性焼結材料及びその製造方法ならびに電磁構造体

【課題】高い磁束密度を具えるとともに、結晶粒の粗大化を防止することができ、しかも得られる焼結体において結晶粒を制御することが可能な高強度の焼結軟磁性材料を提供すること。

【解決手段】主たる成分としての鉄(Fe)ならびに従たる成分としてのケイ素(Si)及びリン(P)を含むFe−Si−P系の焼結軟磁性材料において、該焼結軟磁性材料が、内部に分布した結晶粒界を有し、その結晶粒界に析出した、1種類もしくはそれ以上の結晶粒微細化金属元素の炭化物、窒化物、硫化物又はその混合物からなる粒子をさらに含んでなるように構成する。

(もっと読む)

磁気記録用金属磁性粒子粉末及びその製造法、並びに磁気記録媒体

【課題】 本発明は、微細な粒子、殊に、平均長軸径が5〜100nmの微粒子でありながら、粒子の凝集が抑制され、磁性塗膜の保磁力分布S.F.D.に優れた金属磁性粒子粉末を提供する。

【解決手段】 平均長軸径が5〜100nmであり、挙動粒子の粒子径の標準偏差が20%以下である磁気記録用金属磁性粒子粉末は、アルミニウム含有量が3〜40原子%のゲータイト粒子粉末を100〜250℃で加熱処理し、次いで、300〜650℃の温度範囲であって、水蒸気が90vol%以上の条件下で加熱処理してヘマタイト粒子粉末とし、該ヘマタイト粒子粉末に対し加熱還元処理を行って金属磁性粒子粉末とすることで得ることができる。

(もっと読む)

金属粉末混合物及びその使用

本発明は、金属粉末混合物及びそのような金属粉末混合物の特に有利な使用に関する。特定の合金組成を有する材料を製造できるように、金属−金属合金粉末からなるそのような金属粉末混合物を使用することは普通である。本発明の課題は、費用がかからずに熱処理に引き続き、形成された材料の金属合金から、個々の合金又は金属を形成する成分(合金粉末及び元素粉末)がより均質に分布されていることによって、得られることができる金属粉末混合物を提供することである。第二の態様において、前記材料の製造のために、熱処理の際に必要な最大温度が減少されることができるべきである。前記金属粉末混合物は、少なくとも2つの異なる粉末画分で形成されている。第一粉末画分中に、第一金属が含まれており、その際に、第一粉末画分の含まれている別の合金成分と組み合わせて、相転移の開始は、前記金属粉末混合物から熱処理により形成されるべき材料の溶融の開始よりも少なくとも200K低い温度で行われる。第一粉末画分は、45μm未満の平均粒度を有する。第二粉末画分は、第二金属で形成されており、かつ10μm未満の平均粒度を有する。  (もっと読む)

(もっと読む)

マグネタイト被覆鉄粉末の製造方法

【課題】 膜厚の制御が容易で、均一な厚さでマグネタイトが被覆された鉄粉末を得ることができる方法を提案する。

【解決手段】 鉄粉末の表面にマグネタイトを被覆する方法において、鉄ペンタカルボニルを含む反応液中に鉄粉末を入れ、酸化雰囲気中で加熱する工程を有することを特徴とする。または鉄ペンタカルボニルを含む反応液を還元雰囲気中で加熱して、鉄粒子を析出させる工程と、鉄粒子を析出させた前記反応液を酸化雰囲気中で加熱して、析出させた前記鉄粒子にマグネタイトを被覆する工程と、を有することを特徴とする。

(もっと読む)

刃先交換型切削チップ

【課題】本発明の目的は、汎用性に優れかつ長く安定した工具寿命を有する刃先交換型切削チップを提供することにある。

【解決手段】本発明の刃先交換型切削チップは、硬質相と、1種以上の鉄系金属からなる結合相とを含む硬質材料からなり、かつ接合部分がなく一体となって構成されているものであって、該刃先交換型切削チップは、複数の刃先を備え、該硬質材料の全体に対する該結合相の濃度をA1質量%として表わす場合、該複数の刃先のうち、該結合相の濃度が最も高くなる刃先におけるその結合相の濃度と、該結合相の濃度が最も低くなる刃先におけるその結合相の濃度との差がA1×0.02質量%未満となることを特徴としている。

(もっと読む)

積層造形装置

【課題】精度の高い積層造形物の製造と装置の小型化に応ずる。

【解決手段】粉末層形成手段と、粉末層の所定箇所に光ビームを照射して該当個所の粉末を焼結または溶融固化させて硬化層を形成する光学機器とを備え、粉末層の形成と硬化層の形成とを繰り返すことで複数の硬化層が積層一体化された造形物を製造するものにおいて、粉末層及び硬化層がその上面側に形成されるベース11と、該ベースの外周を囲んでベースに対して上下移動自在な昇降枠12と、該昇降枠を上下に移動させる昇降駆動手段とを備え、昇降枠の上面に沿ってスライド自在なスライドプレート18に設けたカバー193にて開閉自在な粉末材料供給口19から上記ベース上面と上記昇降枠とで囲まれる空間に粉末を供給する。ベースを動かさずにベース上に粉末層(硬化層)を積み上げていくことができるために、高精度なものを容易に得ることができる。

(もっと読む)

201 - 220 / 361

[ Back to top ]