Fターム[4K020BA01]の内容

複合金属又は合金の製造 (2,577) | 分散材の予備処理 (295) | 被覆 (73)

Fターム[4K020BA01]に分類される特許

1 - 20 / 73

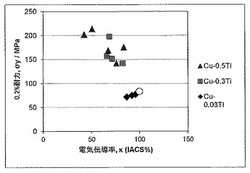

銅合金素材及びその製造方法

【課題】Tiを含む化合物を析出させて強度向上と高電気伝導率の両立を図ることである。

【解決手段】銅合金素材は、0.2〜0.7質量%のチタンと、0.08〜0.4質量%の炭素とを含み、残部が銅及び不可避的不純物からなる、銅合金素材。

(もっと読む)

無潤滑摺動部材

【課題】無潤滑で用いられるPTFE系ファブリックライナーを摺動面に有する摺動部材において、軽量であり、かつ、摺動の際に、摩擦抵抗が少なく、PTFE系ファブリックライナーの摩耗や摺動による表面傷が発生し難く、長期に亘って摺動しても初期性能が維持される長寿命な無潤滑摺動部材を提供する。

【解決手段】互いに接触しながら相対的に滑り運動を行う一対の摺動面を有し、一方の摺動面をポリテトラフルオロエチレン系ファブリックライナーとし、もう一方の摺動面をチタン合金にカーボンナノチューブを添加したチタン合金複合材料とした無潤滑摺動部材。

(もっと読む)

炭化ケイ素粒子強化アルミニウム−ケイ素系アルミニウム合金複合材料の製造方法

【課題】本発明は、上記の状況を鑑みてなされたものであり、その目的は、炭化ケイ素(SiC)粒子とアルミニウム(Al)合金との濡れ性を改善できて、ナノオーダーからサブミクロンの粒径のセラミックス粒子をアルミニウム合金に複合化することができる炭化ケイ素粒子強化アルミニウム−ケイ素系アルミニウム合金複合材料の製造方法を提供する。

【解決手段】溶湯ケイ素に炭化ケイ素粒子を添加することにより得られる、あるいは、炭化ケイ素粒子とケイ素粒子を混合して成形した後、ケイ素の融点以上に加熱して、ケイ素の融点以上の温度で焼成することにより得られる、炭化ケイ素粒子を分散させたケイ素基複合材料を、溶湯アルミニウムまたは溶湯アルミニウム−ケイ素系合金に添加して、前記ケイ素基複合材料のマトリックスであるケイ素を溶湯アルミニウムまたは溶湯アルミニウム−ケイ素系合金に溶かして、炭化ケイ素粒子強化アルミニウム−ケイ素系アルミニウム合金複合材料を得る。

(もっと読む)

アルミニウム−ダイヤモンド系複合体及びその製造方法

【課題】

高い熱伝導率と半導体素子に近い熱膨張率を兼ね備え、さらには、半導体素子のヒートシンク等として使用するのに好適なように、表面の面粗さ、平面度を改善したアルミニウム−ダイヤモンド系複合体を提供する。

【解決手段】

ダイヤモンド粒子を40体積%〜70体積%含有し、残部がアルミニウムを含有する金属で構成され、厚みが0.4〜6mmの板状又は凹凸部を有する板状のアルミニウム−ダイヤモンド系複合材料であって、両主面が厚み0.05〜0.5mmのアルミニウム−セラミックス系複合体で被覆され、且つ側面部及び穴部がアルミニウム−ダイヤモンド系複合体が露出してなる構造であることを特徴とするアルミニウム−ダイヤモンド系複合体を提供する。

(もっと読む)

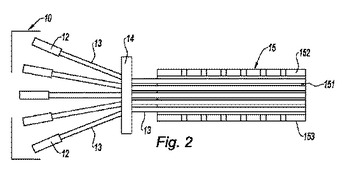

繊維強化金属マトリックス複合材料物品の製造方法

【課題】繊維強化金属マトリックス複合材料物品の製造方法を提供する。

【解決手段】少なくとも一つの繊維プレフォーム20の少なくとも一つの金属被覆された繊維14の少なくとも一つの第1部分の金属70を、少なくとも一つの繊維プレフォーム20の少なくとも一つの金属被覆された繊維14の少なくとも一つの第2部分の金属72に結合し、少なくとも一つの繊維14を所定位置に保持する。少なくとも一つの繊維プレフォーム20を第1金属構成要素70と第2金属構成要素72との間に配置する。第2金属構成要素72を、第1金属構成要素70にシールし、少なくとも一つの繊維プレフォーム20を団結し、少なくとも一つの繊維プレフォーム20の繊維上に設けられた金属18、第1金属構成要素70、及び第2金属構成要素72を拡散結合し、一体の複合材料物品を形成するように熱及び圧力を加える。結合74は超音波溶接によって行われる。

(もっと読む)

金属−セラミックス複合材料

【課題】放熱性に優れ、かつ高剛性の金属−セラミックス複合材料を提供する。

【解決手段】セラミックス粒子と結合材のシリカとからなる多孔体の気孔に、金属を浸透させてなる金属−セラミックス複合材料であって、前記金属−セラミックス複合材料の断面において粒径100μm以上のセラミックス粗大粒子の占める面積が35%以上であり、前記セラミックス粗大粒子のシリカ被覆率は30%以下である金属−セラミックス複合材料。断面における前記セラミックス粗大粒子のシリカ被覆率は30%以下である。

(もっと読む)

金属マトリックス複合材料製の直線状インサートの製造方法

本発明は熱間静水圧圧縮(HIC)によって金属容器に埋め込まれる直線状インサートであって、互いに接合され、所定の長さを有する被覆線の束を含むインサートを製造する方法に関する。前記被覆線は、金属で被覆されたセラミック繊維から成る。前記方法は、前記束は、直線状の被覆線(13)を所定の長さにわたる並置と、それらの被覆線の接合とによって形成されることを特徴とする。本発明はさらに、HIC技術によって繊維性インサートが埋め込まれた金属部品の製造に関する。  (もっと読む)

(もっと読む)

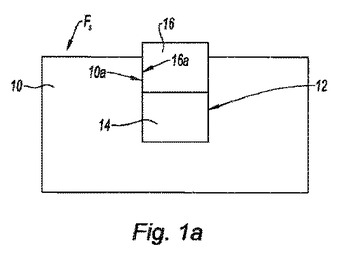

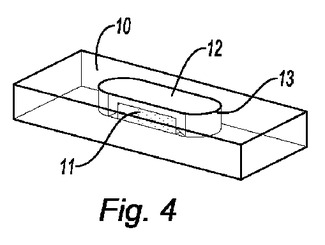

繊維から成る内部補強材を有する複合金属部品を製造する方法、それを実施するためのブランク、およびこのようにして得られる金属部品

金属本体または容器(10)に補強繊維(14)から成るインサートを圧密化することによって複合金属部品を実現する間に、圧密化に使用されるガスが、インサート(14)を覆う蓋(16)と容器(10)との間でインサート(14)を受け入れるために容器(10)に形成されるキャビティ(12)に入ることがある。この種の侵入は、圧密化、ならびに、それらの間で、および/またはキャビティ(12)の壁(10a)に対してインサート(14)の繊維シースの拡散溶接を妨げ、または低下させる場合がある。前記問題を解決するために、本発明は、容器(10)の上に蓋(16)を事前溶接することを含む。本発明は、温度を上昇させ、維持することを含む段階の後に、加圧ガスを加熱供給し、前記部品を得るためにアセンブリを機械加工することを含む段階によって、等静水圧圧密化を開始させることを含む。温度上昇段階は、調圧された蓋の壁(16a)および容器の壁(10a)を硬く接続する材料の拡散事前溶接を行うように調整される。本発明は、航空機の着陸装置用の部品などの、引張圧縮抵抗を有する部品を設計するために使用され得る。  (もっと読む)

(もっと読む)

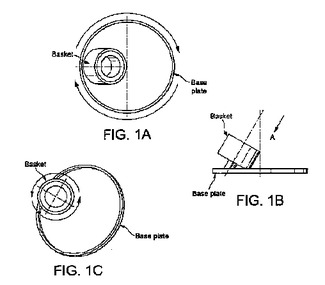

繊維性環状補強材を含む金属部品を製作する方法

複合材料の巻線を含むことによって軸対称の環状金属部品を補強すること。本発明によれば、部品のための金属ブランク(11)が調製され、それの同軸の内面の中に広がり、かつ内側から外側に向かって減少する軸方向広がりから成る垂直断面を有するキャビティ(14)が、中に形成され、補強糸(21)が、キャビティ内に巻き付けられ、前記キャビティは、閉鎖され、組立体が、熱間等静圧圧縮プロセスにかけられ、ブランクは、最終部品を得るように機械加工される。  (もっと読む)

(もっと読む)

マグネシウム系複合材料とその製造方法

【課題】マグネシウム又はその合金に炭素物質を高含有率で、かつ良好に分散させたMg系複合材料及びその製造方法を提供する。

【解決手段】表面に酸素化合物を有する炭素系原料を成形して多孔体を用意する第一の工程と、該多孔体の気孔部に溶融MgまたはMg合金を、加圧または無加圧下で溶浸させる第二の工程とを含むことを特徴とするMg系複合材料の製造方法により解決される。複合材料中における炭素の含有率が50vol%を超えていることが好ましい。

(もっと読む)

繊維強化Al複合材料

【課題】繊維状材料が均一に複合された繊維強化Al複合材料及びその製造方法を提供する。

【解決手段】炭化アルミニウムを主成分として表面に酸素を含む繊維が表面に形成されたAl粉末を成型して成形体とする第一の工程と、該成形体をAlの融点以上で加熱する第二の工程と、続いてAlの溶融状態を保持したまま加圧して緻密化する第三の工程とを含むことを特徴とする繊維強化Al複合材料の製造方法により解決される。前記第三の工程を熱間鍛造で行うことが好ましい。

(もっと読む)

マグネシウム系複合材料とその製造方法

【課題】マグネシウムに炭素物質を良好に分散させたMg系複合材料、及びその製造方法の提供を課題とする。

【解決手段】MgまたはMg合金原料と、炭素系原料とを混合体とし、これを加熱してMg系複合材料とする工程において、該炭素系原料として、少なくとも表面に酸素含有化合物を有する炭素系原料を用いることを特徴とするMg系複合材料の製造方法により、上記課題が解決される。前記炭素が炭素繊維またはカーボンナノチューブであることが好ましい。

(もっと読む)

カーボンナノ複合金属材料の製造方法

【課題】カーボンナノ材料が飛散する心配が無く、酸化物が介在する心配が無い複合材料の製造技術を提供することを課題とする。

【解決手段】図(a)に示すように、上部が開いている耐熱容器28の底にカーボンナノ材料13を入れる。次に、図(b)に示すように、カーボンナノ材料13の上に、固相のマトリックス金属材料29を載せる。図(c)に示すように、耐熱容器28に蓋30を被せて密閉し、加熱を開始する。すると、マトリックス金属材料29が軟化し、流れて耐熱容器28の内壁に到達する。

【効果】カーボンナノ材料13は、マトリックス金属材料29で密閉されたことになる。耐熱容器28内には微量の酸素が残存しているが、マトリックス金属材料29で密閉された後には、残存酸素がカーボンナノ材料13又はSi被覆カーボンナノ材料25に到達する心配はなく、酸化等の心配が少なくなる。

(もっと読む)

カーボンナノ複合マグネシウム合金

【課題】耐熱Mg合金並みの強度、特に耐熱強度を有しながら、安全管理コストが不要であり、製造コストを下げることができるマグネシウム合金を提供することを課題とする。

【解決手段】マグネシウム合金に、カーボンナノ材料を含有してなるカーボンナノ複合マグネシウム合金であって、カーボンナノ材料の含有割合が、9〜30質量%であり、温度が200℃で荷重が50MPaの条件で求める最小クリープ速度が1×10−5/s以下であることを特徴とする。

【効果】最小クリープ速度が1×10−5/s以下であるから、Srを含む耐熱Mgと同等の耐熱強度を有する。加えて、マグネシウム合金に、カーボンナノ材料を含有してなるカーボンナノ複合マグネシウム合金であるため、放射線成分などを含まず、安全管理が不要であり、製造コストの低減が可能となる。

(もっと読む)

カーボンナノ複合マグネシウム合金素材の製造方法

【課題】半溶融状態での撹拌を維持しながら、カーボンナノ材料に好適なカーボンナノ複合マグネシウム合金素材の製造方法することを提供することを課題とする。

【解決手段】マグネシウム合金を加熱して半溶融状態にする半溶融工程と、半溶融状態のマグネシウム合金へカーボンナノ材料を投入し撹拌する第1撹拌工程と、カーボンナノ材料の投入が終わった半溶融物を、半溶融温度領域で且つ前記第1撹拌工程での温度より高い温度で撹拌することでカーボンナノ複合マグネシウム合金素材を得る第2撹拌工程と、からなる。

(もっと読む)

粒子の被覆方法

本発明は、二重非対称遠心力を使用して一次粒子を二次粒子で被覆する方法であって、前記一次粒子が、(a)少なくとも一種の金属、または(b)少なくとも一種のセラミックを含み、前記二次粒子が、少なくとも一種の金属またはその塩を含み、前記二次粒子が前記一次粒子よりも可鍛性である、方法に関する。  (もっと読む)

(もっと読む)

マグネシウム基複合材料及びその製造方法

【課題】気孔率が小さく、放熱部材に適した熱特性を有するマグネシウム基複合材料、及びその製造方法を提供する。

【解決手段】このマグネシウム基複合材料は、マグネシウム又はマグネシウム合金からなる母材にSiCが分散したものであり、この複合材料中の気孔率が3%未満である。この複合材料は、原料のSiCを加熱して、その表面に酸化膜を形成する酸化処理工程と、酸化膜が形成された被覆SiCを成形型に配置して、この被覆SiCの集合体に、675℃以上1000℃以下の温度で溶融マグネシウム又は溶融マグネシウム合金を含浸させる含浸工程とを具える製造方法により製造することができる。上記酸化処理において酸化膜は、加熱温度を700℃以上とし、原料のSiCに対する質量割合が0.4%以上1.5%以下を満たすように形成する。

(もっと読む)

金属基複合材料

【課題】強化材である窒化物セラミックス粉末の酸化を防止するとともに、金属と複合化して得られる複合材料の反り、クラックおよび未含侵等の問題を解消し、熱伝導性、機械的強度等に優れた金属基複合材料を提供する。

【解決手段】セラミックス粉末の成形体に大気加熱を伴う高圧含侵により金属を含侵させた金属基複合材料であって、窒化物セラミックス粉末からなる強化材と、前記強化材の表面を被覆した酸化物セラミックス粉末からなる被覆層と、アルミニウムまたはアルミニウム合金からなるマトリックス金属とを備え、前記被覆層は、開気孔に前記マトリックス金属が浸透した浸透層と、前記強化材に密着し、前記マトリックス金属が浸透していない非浸透層とからなることを特徴とする。

(もっと読む)

セラミック繊維からなる内部強化材を含む金属部品を製造する方法

本発明は、セラミック繊維からなる内部強化材を含む金属部品を製造する方法に関し、その方法によれば、挿入物用の少なくとも1つの凹部(10A)が上面(10B)を有する金属体(10)に機械加工され、金属マトリックス中にセラミック繊維からなる少なくとも1つの挿入物(11)は凹部内に配置され、挿入物はカバー(12)で被覆され、挿入物のまわりのギャップは真空下に置かれて密閉され、カバーを備えた金属体全体は熱間等方圧圧縮によって処理され、前記処理されたアセンブリは前記部品を製造するために機械加工される。方法は、挿入物(11)は直線であり、金属体中の挿入物用の凹部は直線溝(10A)を形成し、カバー(12)は、冷却されることによって収縮された後の凹部中に挿入物(11)上に置かれることを可能とするとともに、空間を閉鎖するように溝内で膨張によって密接な適合を確立することを可能とするような寸法とされていることを特徴とする。  (もっと読む)

(もっと読む)

貴金属を含む金属系セラミック複合体ターゲットの製造方法

【課題】

磁性金属とセラミックと貴金属の粉末を均一に混合し、ターゲットの製造工程における貴金属粉末の損失を低減できる、貴金属を含む金属系セラミック複合体ターゲットを製造する方法を提供する。

【解決手段】

貴金属を含む金属系セラミック複合体ターゲットを製造する方法が提供される。この方法は、最初に湿式粉末混合工程により、セラミック粉末を磁性金属粉末の表面に均一に付ける工程と、セラミック−金属複合体粉末を得るためにこれを乾燥する工程と、次いで乾式粉末混合工程により、貴金属粉末をセラミックと金属の粉末と均一に混合する工程と、最後に、成形及び圧縮工程を使用してセラミック−金属複合体粉末を成形体ターゲットにする工程とを含む。本発明の製造方法は、磁性金属とセラミックと貴金属の粉末を均一に混合し、ターゲットの製造工程における貴金属粉末の損失を低減することができ、これにより、ターゲットの品質を改良し、その製造コストを削減する。

(もっと読む)

1 - 20 / 73

[ Back to top ]