Fターム[4K030EA06]の内容

Fターム[4K030EA06]に分類される特許

201 - 220 / 742

プラズマ処理装置

【課題】被処理基板に対して均一なプラズマ処理を行うことができるプラズマ処理装置を提供すること。

【解決手段】プラズマ処理装置は、チャンバ2と、チャンバ内で基板Gが載置される、下部電極として機能する基板載置台3と、基板載置台3と対向するように設けられ、高周波電力が印加される上部電極15と、チャンバ2内に処理ガスを導入するシャワーヘッド5と、チャンバ2内を排気する排気装置28とを具備する。上部電極15は、2つの電極部材16、17からなり、これら電極部材16、17に高周波電力が印加された際に各電極部材に定在波が形成され、電極部材16、17に形成された複数の定在波の総和によって前記電極平面に形成される電圧分布が均一になるように、電極部材16、17の配置またはこれらに形成される定在波の分布が調整される。

(もっと読む)

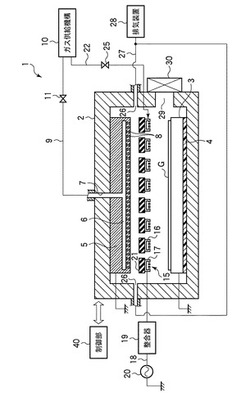

プラズマ処理装置及び酸化膜の形成方法

【課題】プラズマ発生のために誘導結合型の電極を用いることにより、プラズマ形成ボックス内の壁面がエッチングされることを防止することが可能なプラズマ処理装置を提供する。

【解決手段】真空引き可能になされた筒体状の処理容器14と、複数の被処理体Wを保持して前記処理容器内へ挿脱される保持手段22と、前記処理容器内へガスを供給するガス供給手段38と、前記ガスをプラズマにより活性化する活性化手段60とを有して前記被処理体にプラズマ処理を施すようにしたプラズマ処理装置において、前記活性化手段は、前記処理容器の長手方向に沿って設けられるプラズマ形成ボックス64と、前記プラズマ形成ボックスに沿って設けられる誘導結合型の電極66と、前記誘導結合型の電極に接続された高周波電源68とよりなる。

(もっと読む)

気相成長装置

【課題】流通するガスの流速をより精密に制御する気相成長装置を提供する。

【解決手段】気相成長装置1は、処理対象物である基板5を保持する、回転可能なサセプタ3と、基板5の一方の主表面上に成膜用のガスを流す流路10とを備える。流路10の内部における側面部に配置される多孔質体の平均孔径を、流路10の中央部に配置される多孔質体の平均孔径よりも大きくしている。側面部に配置される多孔質体の平均孔径を、中央部に配置される多孔質体の平均孔径よりも50%以上大きくすることが好ましい。

(もっと読む)

単結晶体の製造方法

【課題】厚み分布が小さく、温度変化による転位および不純物が少ない高品質なGaN,AlN,AlGaNなどの単結晶体の製造方法を提供する。

【解決手段】単結晶体の製造方法は、単結晶3bを形成させるための主面が水平となるように設けられた種基板3aを、回転軸Aが鉛直方向となるように回転させる工程と、水平方向に開口したガス供給口4cを先端に有し、同軸構造の外筒部4bと内筒部4aとから構成され、内筒部4aのガス供給口4cの中心軸Bが鉛直方向で且つ前記回転軸Aの延長線上から離間したガス供給管4において、前記内筒部4aから3族元素ガスまたは5族元素ガスのいずれか一方を、前記内筒部4aと前記外筒部4bとの間から3族元素ガスまたは5族元素ガスの他方のガスを前記種基板3aに供給させる工程と、を具備する。

(もっと読む)

曲がりやすいプレートを有する流体分配マニホールド

流体分配マニホールドは第1プレート及び第2プレートを有する。前記第1プレートは、長さ次元、幅次元、並びに、前記第1プレートの長さ次元及び幅次元のうちの少なくとも1つにわたって前記第1プレートを変形可能にする厚さを有する。前記第2プレートは、長さ次元、幅次元、並びに、前記第2プレートの長さ次元及び幅次元のうちの少なくとも1つにわたって前記第2プレートを変形可能にする厚さを有する。少なくとも前記第1プレート及び前記第2プレートの少なくとも一部は、流体流を導く流路を画定する凹凸パターンを画定する。前記第1プレート及び前記第2プレートは1つとなって、前記長さ次元と前記幅次元のうちの少なくとも1つに沿った高さ次元において非平面形状を形成する。  (もっと読む)

(もっと読む)

ビーム誘起処理における窒素ベース化合物の使用

【課題】電子ビーム誘起付着、イオンビーム誘起付着およびレーザビーム誘起付着中に汚染物を除去する、または酸化可能な材料の付着またはエッチング中の酸化をリアルタイムで抑制する方法を提供する。

【解決手段】加工物にビームを照射すると同時に、付着前駆体ガスまたはエッチング前駆体ガスを、純化化合物およびキャリヤ・ガス(任意選択)とともに、または、予め混合してから、処理室内へ噴射する。ビームは、ビームを照射した領域にだけ膜を付着させ、または、ビームを照射した領域の膜だけをエッチングする。純化化合物は炭素などの不純物を、膜成長中に除去し、あるいは、エッチングされた材料の酸化を抑制する。付着前駆体ガスまたはエッチング前駆体ガスと膜純化化合物との同時注入または噴射前の予混合によって、成長/エッチング速度および達成可能な材料純度に関して、付着プロセスまたはエッチング・プロセスを最適化する。

(もっと読む)

クロスフローを有するエピタキシャルチャンバ

本明細書では、基板を処理するための方法および装置が提供される。いくつかの実施形態において、基板を処理するための装置は、中に基板の処理面をプロセスチャンバ内の所望の位置に支持するための基板支持体を有するプロセスチャンバと、基板の処理面上に第1の方向に第1のプロセスガスを提供するための第1の吸入口と、基板の処理面上に第1の方向と異なる第2の方向に第2のプロセスガスを提供するための第2の吸入口であって、基板支持体の中心軸に関して第1の方向と第2の方向の間で測定される方位角が最大約145度である第2の吸入口と、第1のプロセスガスおよび第2のプロセスガスをプロセスチャンバから排気するために第1の吸入口の反対側に配置された排気口とを含む。  (もっと読む)

(もっと読む)

基板に対する改善されたコーティングのための非直交ジオメトリ

コーティング装置が非直交コータ・ジオメトリを含み、それによってガラス・リボンに対するコーティングを改善し、またコーティングの収率を改善する。コーティング装置は、リボンを、ガラス形成チャンバ内に設けたコーティング区間を通る第1の仮想的なストレートライン23に沿って移動させるための第1の装置を含む。コータは、コーティング・ノズル80及び排出孔83を有し、それぞれが長手方向の軸線を有する。コーティング・ノズル80は、コーティング蒸気をコーティング区間に向けて方向付け、排出孔82は、蒸気をコーティング区間から除去する。第2の装置によって、コーティング・ノズル80及び排出孔82がコーティング区間に面する状態で、コータが経路に対して間隔を置いた関係に取り付けられる。第2の仮想的なストレートライン94がコーティング・ノズル80の長手方向の軸線に垂直であり、第1の仮想的なライン23と第2の仮想的なライン94とは0度超から90度の範囲内の角度を定めている。  (もっと読む)

(もっと読む)

曲面上に薄膜を形成するための蒸着反応器

薄膜を形成するための蒸着反応器および方法。蒸着反応器は、円の孤に沿って配列された、第1の部分から第3の部分を備える。第1の部分は、第1の部分内の凹部に物質を注入するための少なくとも1つの第1の注入部を有する。第2の部分は、第1の部分に隣接しており、第1の部分の凹部に連通可能に接続された凹部を有する。第3の部分は、第2の部分と隣接しており、第2の部分の凹部と連通可能に接続された凹部と、蒸着反応器から物質を排出するための排出部とを有する。  (もっと読む)

(もっと読む)

プラズマCVD装置及びプラズマCVDによる成膜方法

【課題】シャワーヘッド電極に加えて、低コストでメンテナンスが容易な原料ガスの供給機構を用いることにより、基板への膜の均一性を向上させることが可能なプラズマCVD装置及びプラズマCVDによる成膜方法を提供することにある。

【解決手段】本発明は、真空容器2内に原料ガスを供給して、プラズマCVD成膜法により基板1の表面に薄膜を形成するプラズマCVD装置において、真空容器2内には、原料ガスを供給するためのシャワーヘッド電極9が配設されているとともに、シャワーヘッド電極9に対して側面方向から原料ガスを供給するためのガス供給機構14がさらに配設されている。

(もっと読む)

真空成膜装置

【課題】チャンバ内のヒータ等の加熱機構がクリーニング処理によって生じる劣化や腐食を、クリーニング時における温度制御を要することなく行い、温度制御に伴う操作時間を不要とし、真空成膜装置の稼働率の低下を抑制する。

【解決手段】真空成膜装置において、クリーニング時において加熱機構の外周を不活性ガスで覆うことによって、反応性に高いクリーニングプラズマあるプラズマによって発生するラジカルが加熱機構に接触しないようにし、これによってクリーニング処理により劣化や腐食を防ぐ。保護機構は、ヒータの周囲空間に不活性ガスを導入する不活性ガス導入機構を備え、クリーニング時に不活性ガスを導入して加熱機構をクリーニングガスプラズマ又はラジカルから空間的に分離してヒータを保護する。

(もっと読む)

半導体装置の製造方法および基板処理装置

【課題】選択性を保ちながら十分厚いエピタキシャル膜を複数ウェハの面間で均一性よく成長させることができる半導体装置の製造技術を提供する。

【解決手段】表面に少なくともシリコン露出面とシリコン酸化膜若しくはシリコン窒化膜の露出面とを備えるウェハ304を処理室301内に搬入する。まず、処理ガスを第1のガス供給系306から第1のガス供給管309を介して、処理室301の上部から導入する。そして、第1のガス排気管311と第1のガス排気系308を用いてガス排気を行う。その後、処理ガスを第2のガス供給系307から第2のガス供給管310を介して、処理室301の下部から導入する。この処理室301の上部と下部からのガス供給工程を1回以上実行し、ウェハ表面のシリコン露出面に選択的にエピタキシャル膜を成長させる。

(もっと読む)

基板処理装置、基板保持体、及び半導体装置の製造方法

【課題】同時に複数枚の基板をバッチ処理する場合において、基板間の処理の均一性を向上させる。

【解決手段】基板を処理する処理室と、処理室内で複数の基板を保持する基板保持体と、処理室内へ所定の処理ガスを供給するガス供給部と、処理室内からガスを排出するガス排出部と、を備え、基板保持体は、複数本の支柱と、支柱の長手方向に沿って配列するように複数設けられ、基板を支持する基板支持部と、基板支持部に支持される基板の外周を囲うリング形状のプレートと、を備え、プレートの表面には表面パターンが形成されており、複数のプレートのうち第1プレートに形成されている表面パターンと、複数のプレートのうち少なくとも第2プレートに形成されている表面パターンと、が異なる。

(もっと読む)

基板処理装置及び基板の搬送方法、並びに半導体装置の製造方法

【課題】パージ時間を短縮し、スループットを向上する。

【解決手段】基板9を出し入れする基板収納口及び基板収納口に着脱自在に装着されたドア10aを備えたキャリア10を載置する基板授受ポートと、基板授受ポートに載置されたキャリア10のドア10aを保持する可動部40と、可動部40に保持されたドア10aを可動部40と共に移動させて基板収納口を開閉するキャリア開閉装置と、可動部40及び基板収納口を少なくとも囲うチャンバ60と、可動部40に設けられ、基板収納口からキャリア10内にガス62を導入するガス導入部63、66と、を備える。

(もっと読む)

半導体装置の製造方法および基板処理装置

【課題】 本発明の目的は、クリーニング時間を短縮し、生産性を向上させることのできる半導体装置の製造方法および基板処理装置を提供することにある。

【解決手段】 処理容器内の下部から上部まで立ち上がった第1ノズル部、第2ノズル部を介して、それ単独で膜を堆積させることのできる第1ガス、それ単独で膜を堆積させることのできない第2ガスをそれぞれ処理容器内に供給してその下方に向けて流し、処理容器の下部に設けられた排気口より排気して、基板上に薄膜を形成する処理を繰り返した後、処理容器の天井壁に設けられた第3ノズル部および第1ノズル部を介して、クリーニングガスを処理容器内に供給してその下方に向けて流し、排気口より排気して処理容器内および第1ノズル部内に付着した堆積物を除去するようにした。

(もっと読む)

半導体膜の製造装置及び方法

【課題】良好な膜質の半導体膜を大面積の絶縁透光性基板の面内に均一に形成でき、かつ異なる製膜ロット間での膜質の差が小さい半導体膜の製造装置及び方法を得ること。

【解決手段】H2ガス又はH2ガスとSiH4ガスとの混合ガスを分散供給するシャワーヘッド4と基板ステージ1とが内部に設けられた真空容器を製膜室として備えた半導体膜の製造装置であって、シャワーヘッド4と基板ステージ1との間の空間にプラズマを発生させる高周波電源5と、シャワーヘッド4と基板ステージ1との間の複数のモニタ箇所でプラズマの電子温度を測定するラングミュアプローブ8と、シャワーヘッド4と基板ステージ1との間隔を調整する伸縮アーム10と、各モニタ箇所での電子温度の測定値が設定値と一致するように、伸縮アーム10を制御してシャワーヘッド4と基板ステージ1との間隔を調整する制御コントローラ1とを有する。

(もっと読む)

基板処理装置、ガス導入装置、及び半導体装置の製造方法

【課題】基板保持体もしくは基板保持体に保持された基板の清浄化に要する時間を短縮し、基板処理のスループットを向上させることができる基板処理装置、ガス導入装置、及び半導体装置の製造方法を提供する。

【解決手段】基板を保持する基板保持体10と、基板保持体にガスを導入するガス導入装置と、を備え、ガス導入装置は、ガスを清浄化しつつ放射状に放出するフィルタと、フィルタの外周に設けられフィルタから放射状に放出されたガスの流れを絞る絞り部と、を備える。

(もっと読む)

半導体装置の製造方法および基板処理装置

【課題】 本発明の目的は、クリーニング時間を短縮し、生産性を向上させることのできる半導体装置の製造方法および基板処理装置を提供することにある。

【解決手段】 処理容器内の下部から上部まで立ち上がった第1ノズル部、第2ノズル部を介して、それ単独で膜を堆積させることのできる第1ガス、それ単独で膜を堆積させることのできない第2ガスをそれぞれ処理容器内に供給してその下方に向けて流し、処理容器の下部に設けられた排気口より排気して、基板上に薄膜を形成する処理を繰り返した後、処理容器内の下部から天井壁付近まで立ち上がりその天井壁に向けてガスを吹き付けるように設けられた第3ノズル部および第1ノズル部を介して、クリーニングガスを処理容器内に供給してその下方に向けて流し、排気口より排気して処理容器内および第1ノズル部内に付着した堆積物を除去するようにした。

(もっと読む)

薄膜太陽電池製造装置

【課題】生産性や製造コスト面に優れ、かつ、高スループットを実現することができるとともに、薄膜太陽電池としての変換効率の低下を防ぐことができる薄膜太陽電池製造装置を提供する。

【解決手段】真空中で基板に所望の膜を成膜する成膜室11と、成膜室に第一開閉部を介して固定された仕込・取出室と、仕込・取出室と第二開閉部を介して固定され、キャリアに対して基板を脱着する基板脱着室と、基板を被成膜面が重力方向と略並行を成すように保持するキャリアと、を備え、仕込・取出室と成膜室との間で、複数のキャリアが並列に搬入・搬出可能に構成され、成膜室で、複数のキャリアに保持された複数の基板に同時に成膜を行うことができる薄膜太陽電池製造装置であって、成膜室内に付着している副生成物に対してガスを噴射可能な複数のガス噴出口157を有する供給管151と、供給管に窒素ガスを供給する窒素ガス供給源158が接続されている。

(もっと読む)

成膜装置及び成膜方法

【課題】基板の凹部に対して良好な埋め込みを行うこと。

【解決手段】真空容器1内の回転テーブル2に、凹部230が形成されたウェハWを載置し、当該回転テーブル2上のウェハWを、第1の反応ガス(BTBASガス)が吸着されて凝縮される温度に温度調整し、次いで前記回転テーブル2上のウェハWに反応ガスノズル31からBTBASガスを供給し、当該BTBASガスの凝縮物をウェハWに付着させる。次いで回転テーブル2を回転させてウェハWを分離ガスノズル42の下方領域に位置させ、ウェハWに対して加熱されたN2ガスを供給して、前記BTBASガスの凝縮物の一部を気化させる。次いで回転テーブル2を回転させてウェハWを第2の反応ガス供給領域に位置させ、プラズマインジェクター250から第2の反応ガスであるO2ガスを活性化してウェハWに供給することにより、前記凝縮物と反応させて反応生成物を生成する。

(もっと読む)

201 - 220 / 742

[ Back to top ]